部品の自動搬送と在庫管理まで

一貫したシステムの構築により、生産効率の向上を実現

導入事例:

株式会社椿本チエイン様

商品名:モバイルロボット「LDシリーズ」

搬送 省力化・自働化 管理コスト削減

動画紹介

椿本チエイン様のテンショナー工場でのモバイルロボットの導入と活用。

なぜ搬送の自動化に取り組まれたのか、また自動化をすすめるなかでオムロンの自動モバイルロボット(AMR)を選ばれた理由とは。

活用シーン

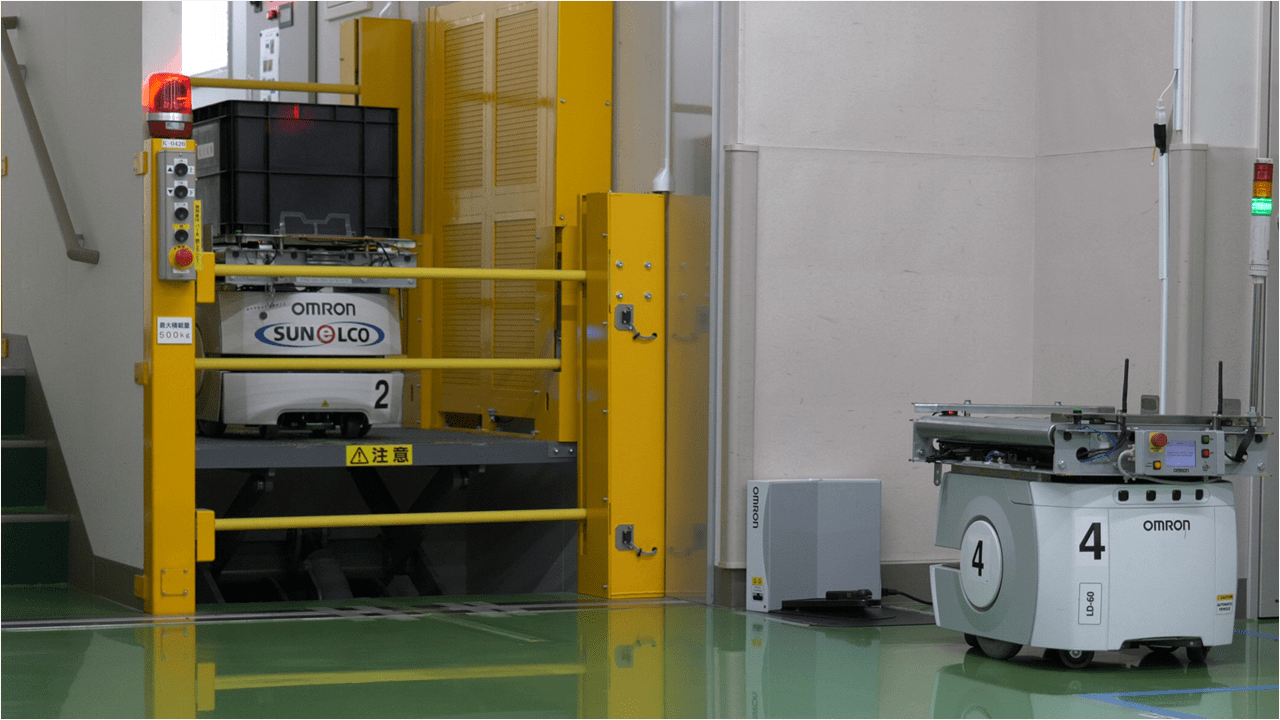

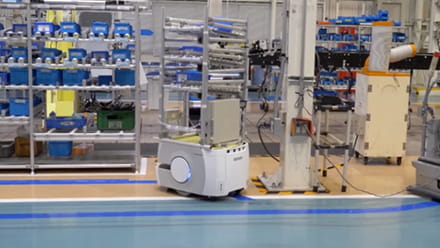

自動車エンジン用部品であるテンショナの生産工場で使用される、オムロンの自動モバイルロボット。

加工現場からの材料補充リクエストに対応して、自動倉庫から出庫したものをモバイルロボットへ自動搭載、現場に搬送するために活用。

現場の課題

フロア面積が拡大したことで、搬送業務における作業者負担増が確実になり

付加価値を生まない搬送業務を出来る限り省人化させ生産性を確保させる必要があった。

AGVでは磁気テープの施工などフレキシブル性に欠けるが、AMRは必要最低限の磁気テープ設置で運用が可能。

カート、人との共存を安全を確保したうえで運用できることからAMRを選定した。

ユーザのシステムの特長

自動倉庫からの人手を介さない自動搬送

生産管理、倉庫管理、モバイルロボットの各管理システムが連携、搬送先情報、部品情報を共有した自動搬送が実現。搬送業務の省人化と在庫管理の工数削減にもつながっている。

また現場からオンデマンドで常時部品要求が出来るようになったため、ラインサイドの材料在庫も削減。

ユーザで開発したユニークな移載コンベヤシステム

モバイルロボットへ搭載している移載システムはユーザにより設計。

プラモジュラーチェーンを使用した確実に搬送するしくみを構築。

モバイルロボット(AMR)の特長

自律運転

磁気テープなどの走行ガイドを必要としない自律運転を行います。

搬送作業の最適ルートを自動的に計算し、人や障害物との衝突がないように安全なナビゲーションを実現。

FleetManager(フリートマネージャ)

複数台の搬送ロボットの協調運転を行うシステム。最大100台までのモバイルロボットの現在位置、稼働状況、空き状況を把握し、最適な搬送指示で無駄のない運行ができます。セル生産やライン間において無駄な搬送動作や搬送ミスなしで工程間の停滞を削減。