モバイルロボットの特長

人の代わりに資材や部品を運搬、

生産性向上を大きくサポート

障害物を避ける自律走行で、

人がいる現場にも導入可能

最大100台までの一括管理で搬送効率の最適化も実現

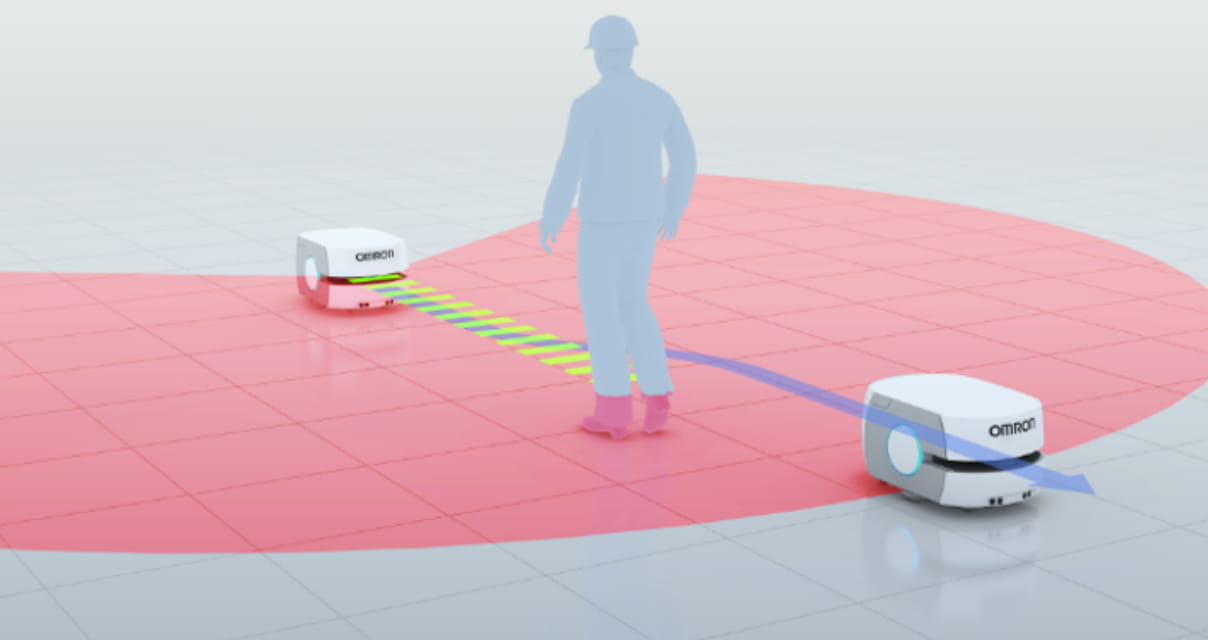

人が行き交う製造現場で

障害物や人を避けて自律走行

LD/MD/HDシリーズは、搭載するセーフティレーザースキャナが周囲環境のマップを作成。走行時にもこのスキャナが自車周辺を確認し、走行ルート上に作業者、資材やラックなどの障害物を検知したときは瞬時に回避ルートを作成。ぶつからない進路を自ら選択し、走行したのちに元のルートに自動的に復帰します。手押しのカートやAGVでの搬送を併用する現場でも、これまでの工程に手を加えることなく導入が可能で、同一通路を作業者が行き交う環境下でも、安全を確保します(40カ国以上で採用、モバイルロボットの安全規格「EN 1525」と「ANSI B56.5」に対応してます)。

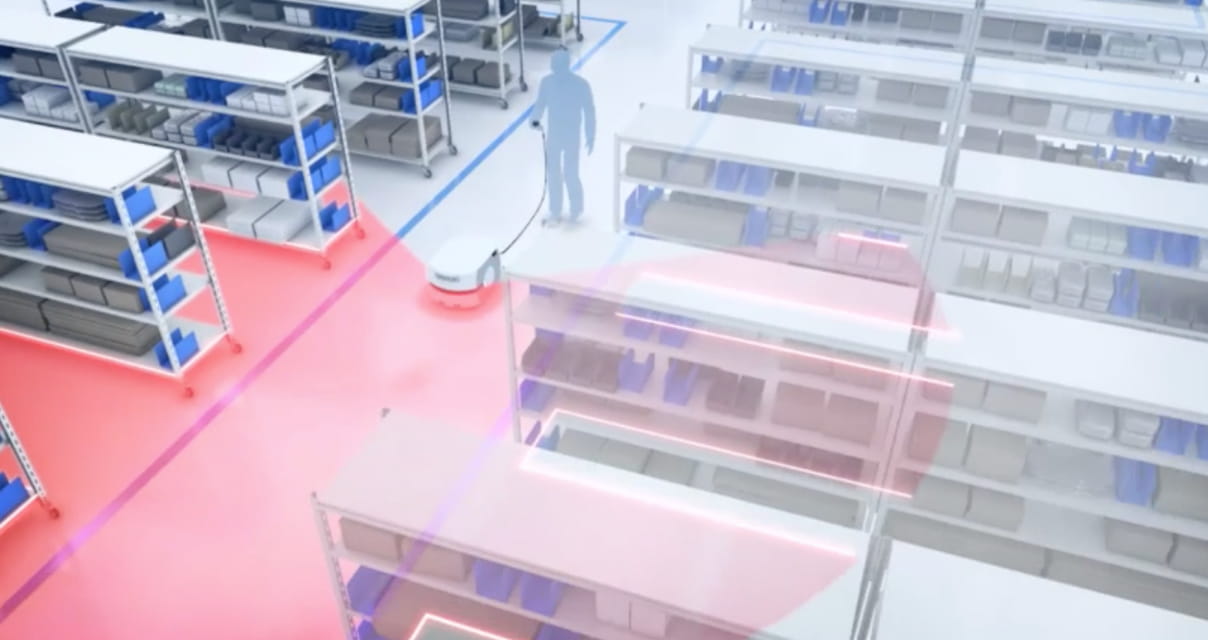

最大100台を効率的に統合制御し

工場全体の搬送効率を最適化

LD/MD/HDシリーズは、運行管理ソフトウェア「Fleet Manager」により、最大100台まで一括しての管理が可能です。Fleet Managerはロボットの現在位置、稼働状況、空き状況を常時監視。タクシーの自動配車システムのように複数台のロボットにジョブを振り分ける「運行管理機能」、ロボット運行ルート上の交差ポイントでの通過タイミングを調整する「交通整理機能」、それぞれのロボットがスキャンし作成したマップの「一元管理機能」などを通じ、工場全体の搬送効率を最適化します。適正な指示コントロールでジャストインタイムの搬送を実現し、工場やライン全体の生産性向上へ繋げるソリューションになります。

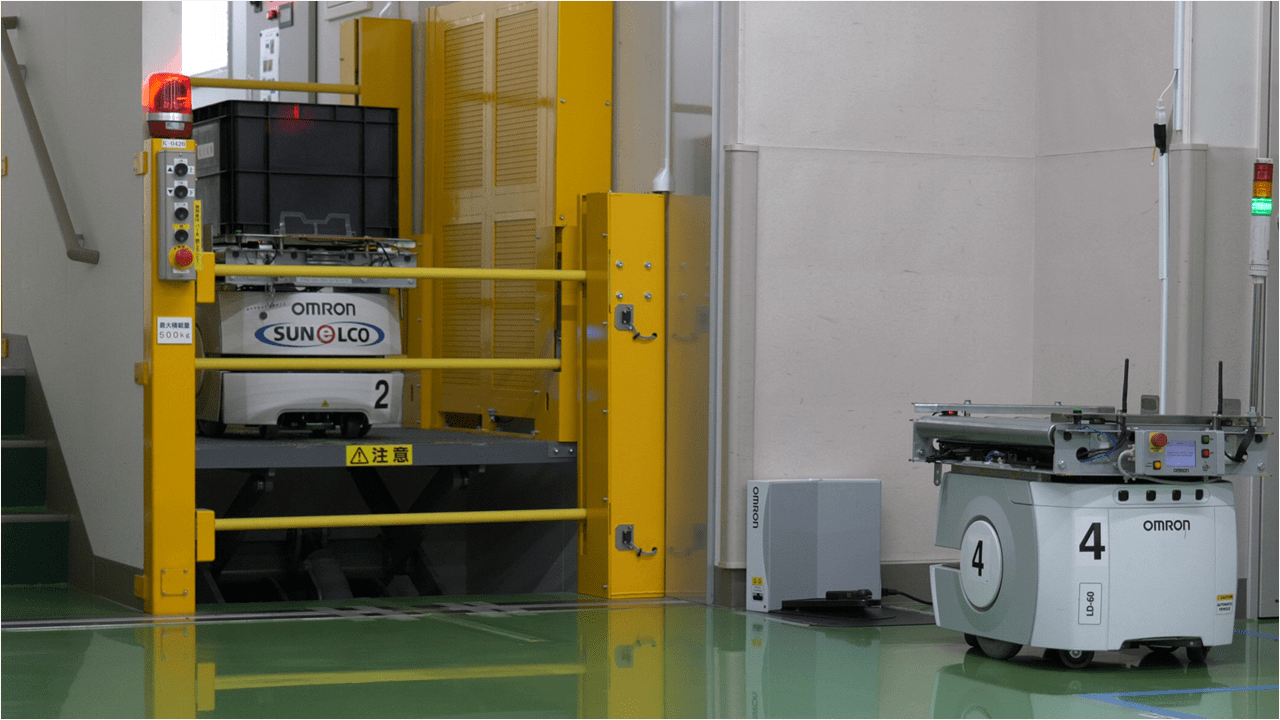

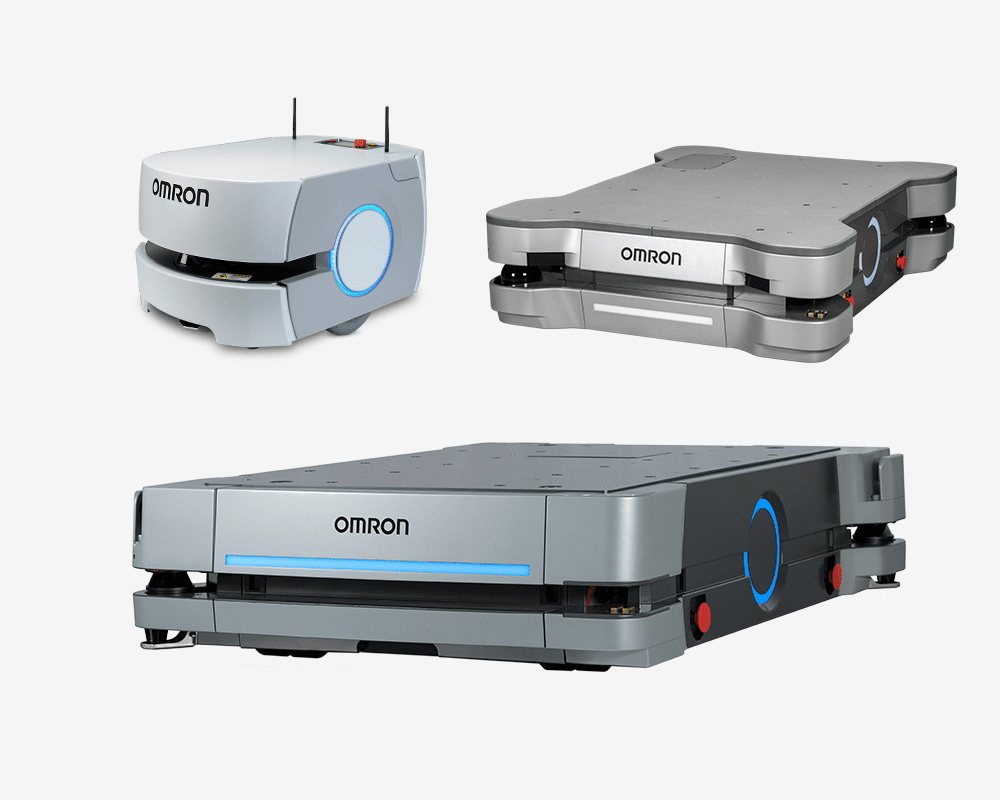

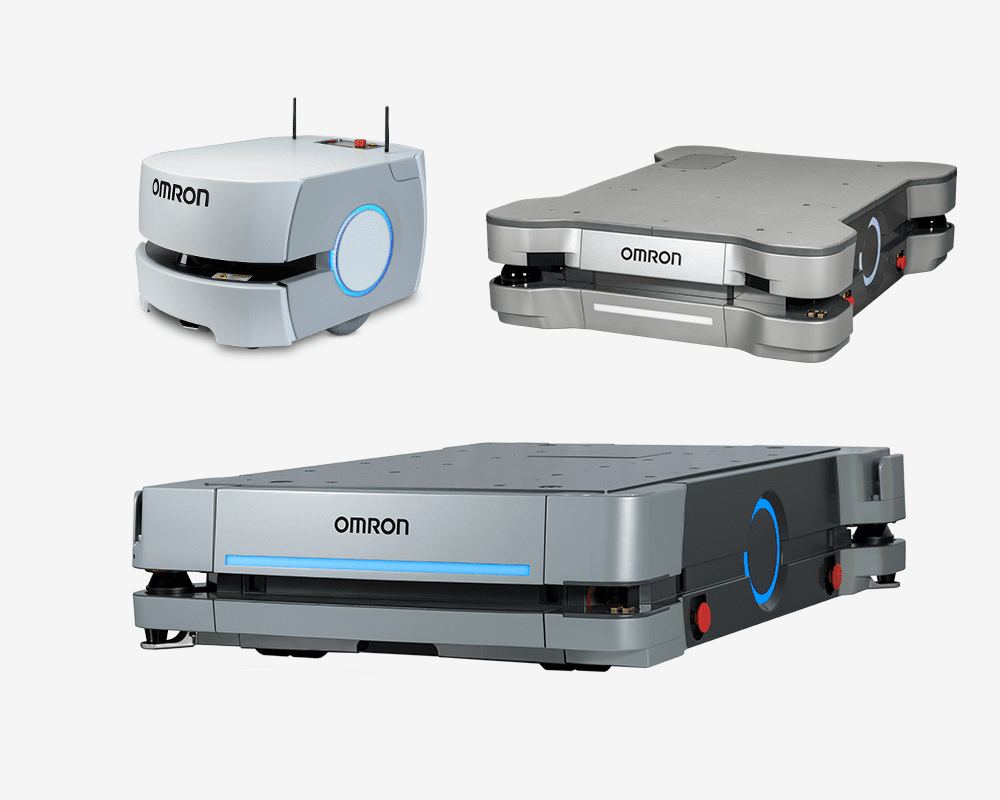

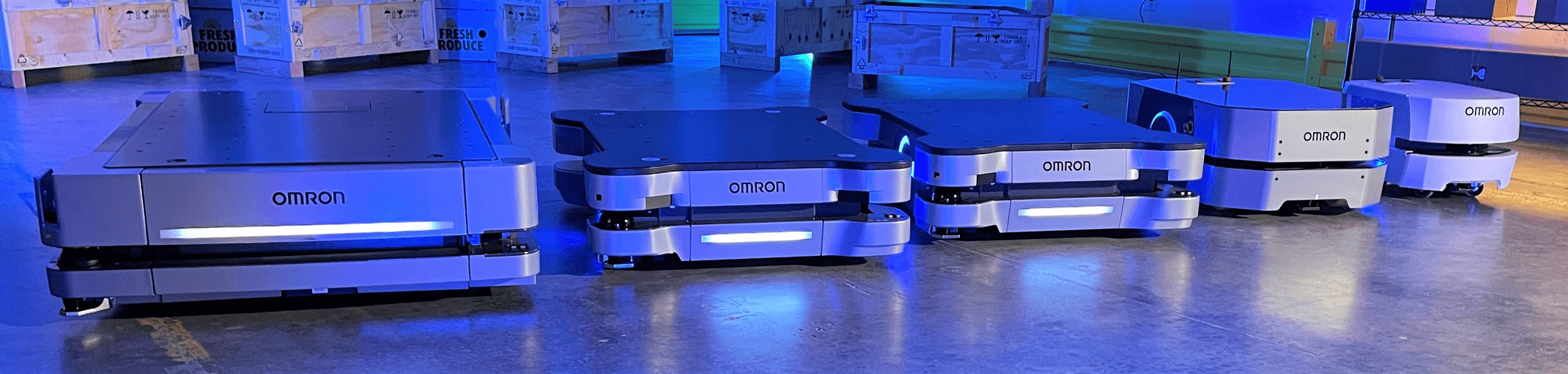

可搬重量60kgから1.5トンまでカバーするラインアップ

LDシリーズは可搬重量60kg/90kg/250kg、MDシリーズは可搬重量650kg/900kg(近日発売)、HDシリーズは可搬重量1.5トンで、重量物の搬送が可能です。これらの豊富なラインアップからお客様の製造現場や工程、搬送物に合わせ最適なタイプを選定できます。またLD/MD/HDシリーズの複数機種を混在して一括管理できるFleet Managerによりフリート管理を行い、多様な搬送工程を自動化します。

FLOW Core

お客様の搬送ソリューションの構築を支援する

継続進化のライセンスモデルが始動

モノづくりの進化や変革のスピードが加速する中、新たに生まれた搬送ソリューションも進化を追従していかなければなりません。インテリジェントなフリート管理システムを構築するためのソフトウェア「フリート・オペレーション・ワークスペース (FLOW Core)」は、「速く、止まらず、安全に」ロボットの走行性能を高め、稼働率の向上や運用の最適化を図るツールの拡充など、お客様からの声を受けて、進化し続ける新たなモデルになります。従来のソフトウェアの機能を継承し、より進化したFLOW Coreはシミュレーション機能により実際にモバイルロボットを設置する前に導入効率や課題を明確化し、短期での立ち上げを可能にします。

また、可搬重量の異なる複数タイプのモバイルロボットを統合的にコントロールすることができ、タイプ別にシステムを構築する煩雑さを解消しました。導入後も容易に走行データの収集・可視化、ボトルネックの特定が容易に出来る事から導入時に狙った効果とのギャップが見える化でき、走行効率の改善が可能となります。これにより、モバイルロボットの調整や検証期間を短縮し、即座に搬送自動化の効果を体感できる、製造業のスマートファクトリー化に貢献します。こちらの機能はライセンス契約頂く事で最新のソリューションを使用頂くことが可能です。

モバイルロボットとは

製造現場で必ず発生する、部品や仕掛品、完成品の搬送。この作業を担い、製造コストの低減と生産性向上を支援するのがモバイルロボットです。人による搬送はフレキシブルですが、可搬重量が小さく、また長時間同じ作業量を続けることは不可能です。また労働力人口の減少や人件費の高騰も今後のリスクとなります。一方、コンベアによる搬送はラインが固定化しフレキシブルな生産体制が困難となります。AGV(無人搬送車)はコンベアに比べ柔軟な変更が可能ですが、多品種生産を行う工場では、単一ルート運行が作業現場の“待ち時間”に直結し、生産性向上には限界が生じます。