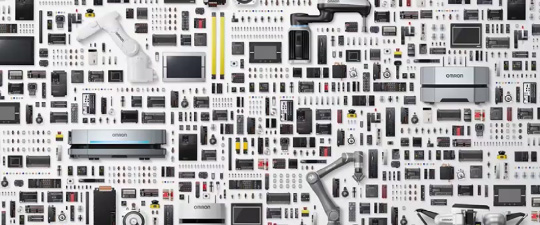

デジタル三現主義で

現場をシームレスに繋ぐ

「人を超える自働化」と「人と機械の高度協調」の2つのモノづくりコンセプトを下支えする「デジタルエンジニアリング革新」では、オムロンが持つユニークなセンシング&コントロール技術をベースにデジタル空間上に“現場”で動く“現物”を再現し、遠隔地からでも“現実”を正確に把握できる環境を構築。場所や時間の制約を超えリモートエンジニアリングを可能とする「デジタル三現主義」の実践を目指します。これによって、現場の状態を俯瞰的かつ客観的、定量的に見える化し、解析によって改善余地を探し出し、最適稼働を実現する方策の探求を支援します。これによって、モノづくり現場のDXを加速させ、業務プロセスの革新に貢献します。

現場と融合した

バーチャル設備設計

既存設備や作業者の動きも含めた現場の“今”をバーチャル空間に再現するデジタルツインで、既存設備を最大限活用したレトロフィットによる市場への柔軟な変化に対応

需給の急変、新商品投入や製品の設計変更などに対応する一部設備の入れ替えや、レイアウト変更など、素早くタイムリーに変化対応することは経営にとってますます重要性を増しています。オムロンは、既存設備と作業者の動きも含め、日々改善が繰り返されて変化する現場の"今"をバーチャル空間に再現し、デジタルツインを構築。離れた場所にいる専門家同士の共同での設計・立ち上げ、調整作業を可能にし、作業期間を短縮させ、同時に作業の質も向上します。既存設備を最大限活用したレトロフィットで、市場への柔軟な変化対応を実現できるようにいたします。

匠を超えたデジタル保全

デジタル空間上でライン上の設備の状態を見える化し、設備不調の兆しを事前に察知して未然に防ぐ、状態監視による予知保全を実現

これまでの保全業務では、原則的に、技術者が、現場にある現物の現実を正確に把握する「定期保全」が行われていました。しかし、匠と呼べる熟練者でも発見できない設備の潜在リスクに加え、ダウンタイムやワークの廃棄コスト、過剰な保守部品管理コストが発生しています。オムロンは、現状の設備の状態を把握した上で、AIや独自のセンシングアルゴリズムを活用し、デジタル空間上でラインや個々の設備の状態を見える化。さらに、熟練者の持つ感性や感覚などの暗黙知をもデジタル化することで、熟練者でも見抜けなかった設備の不調を顕在化する前に兆しを察知し、状態監視による予知保全で計画的な保全を可能にします。

現場全体が繋がり合う

スマート製造管理

現場の装置と働く人の有機的繋がりからライン全体のKPIに対する課題を見える化し、需要変動に柔軟対応する臨機応変な生産管理と電力管理を実現

脱炭素化に向けて最大化すべきエネルギー効率は、製造ライン上での連携が円滑でなければトータルな効率は高まりません。オムロンは、現場に置かれた装置や設備、さらにはそこで働く人の有機的な繋がりを把握することで、ライン全体のリアルタイムでの生産効率やエネルギー効率など、さまざまなKPIを達成していく上での課題を見える化。需要変動に応じた最適な生産管理や効果的なエネルギーマネジメントを支援します。