設備や部品を変えることなく

ラミネート加工現場を進化

導入事例:

大成ラミネーター株式会社様

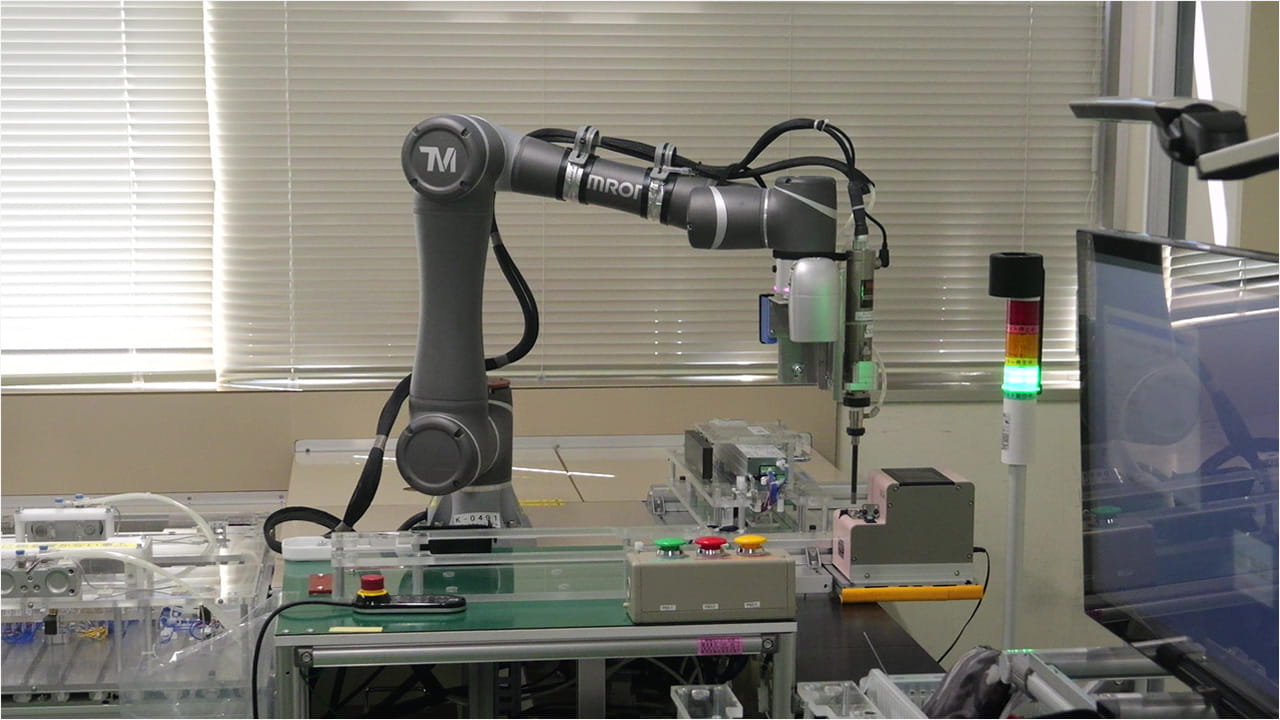

商品名:協調ロボット「TMシリーズ」

搬送 加工 省力化・自動化

導入効果「省人化1名・生産性2倍」を自社現場で実証

-

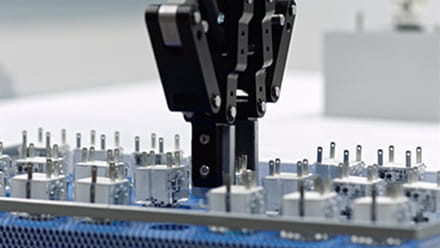

1.基準位置の自動検知で複数設備の「使いまわしが簡単」

-

2.ワークに応じたハンドリングや治具で「熟練者の技を再現」

-

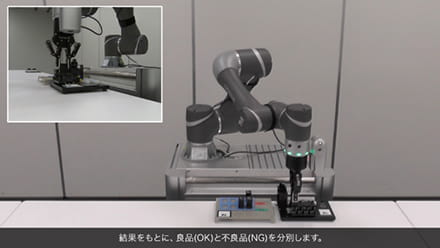

3.品質安定にもつながるムラのない整列で「後工程も簡単」

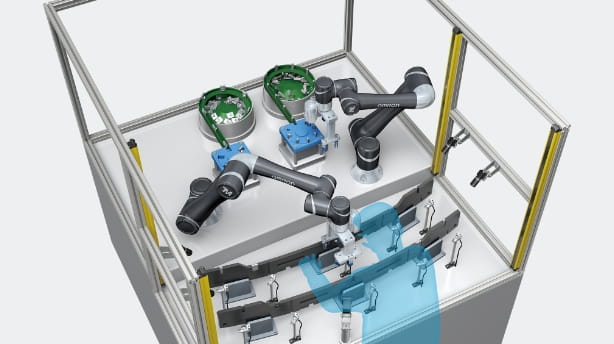

大成ラミネーター様の現場では、新素材の開発や量産試作といった小ロット・多種多様のワークに対応するため、手挿入型の汎用ラミネーターを複数台保有しています。同社は喫緊の課題である人手不足や需給変動の対策として、作業者の手となる協調ロボットを配備しラミネート加工現場を進化させました。

協調ロボットに標準搭載のカメラが自動的に基準位置を検出することから、細かい位置調整が不要。複数台のラミネーターを簡単に使いまわせるため、増産対応や当日のシフト変更対応が柔軟に行えます。

また、素材を知り尽くした熟練者と同様のロボット動作。そして治具を駆使したムラのない整列により後工程のカット工数を1/4に削減。

ラミネートフィルムの廃棄ロス削減と同時に製品の寸法精度を高めています。

結果として、省人化1名・生産性2倍の効果を実証。

同社では協調ロボットを搭載した汎用ラミネーターをモデルケースとして、相談顧客への実機デモンストレーションや導入提案に、自社現場で培ったものづくりノウハウを活かしています。