協調ロボットを工作機へのマシンテンディングに採用

“ランドマーク”の活用で移設しての使用に対応

導入事例:

Fischer Gears社様

商品名:協調ロボット「TMシリーズ」

加工 効率化(業務・作業) 省力化・自動化

歯車を量産する手段としてオムロンロボットを選定した理由

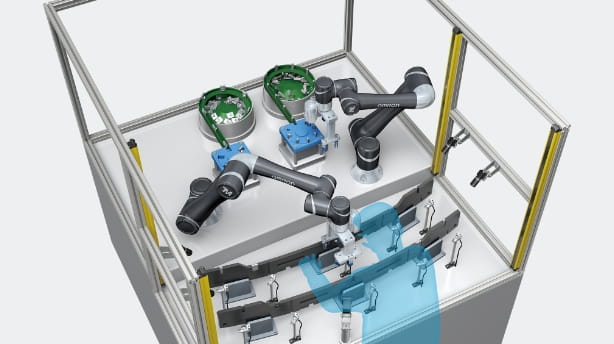

- 1.ロボットにビジョンが内蔵されていてワークや位置認識に利用可能

- 2.ランドマークの活用により、柔軟に移設しての使用と作業変更に対応

- 3.セーフティスキャナと組み合わせ安全を確保、オープンな工場環境そのままでロボットを使用可能*1

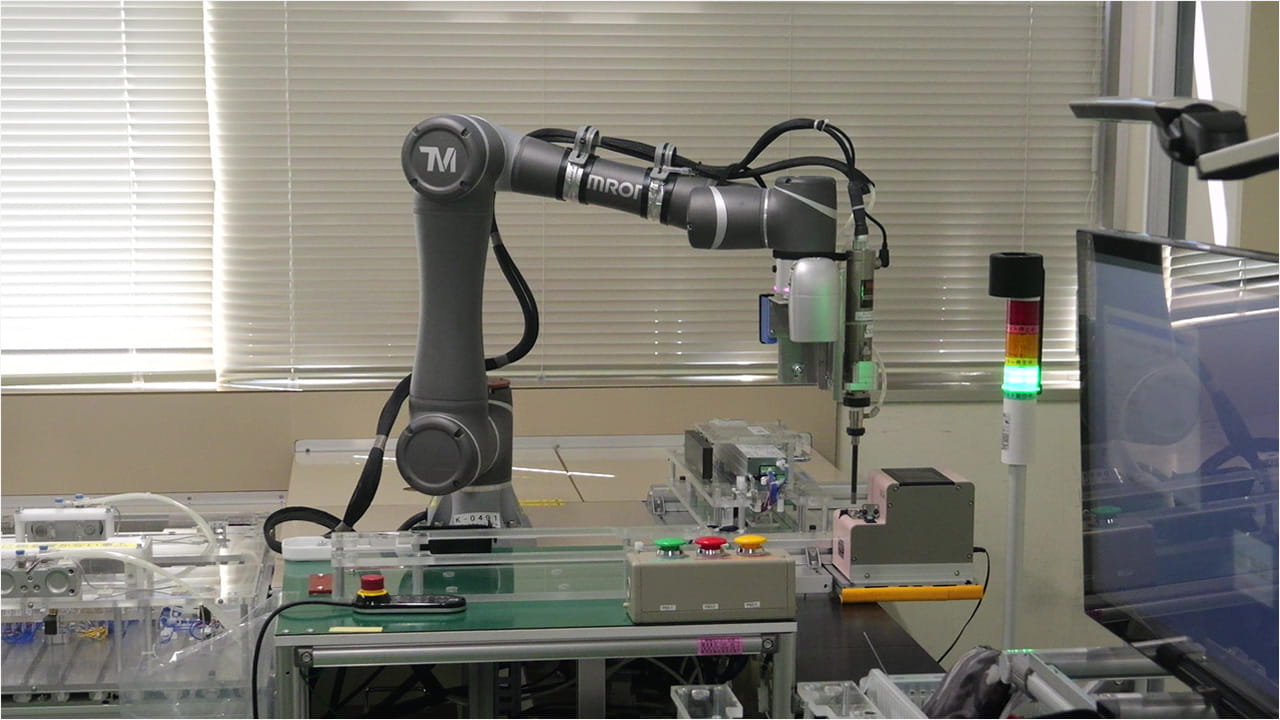

マシンテンディングの作業はワークをとり、工作機に取り付けてドアを閉め運転。工作機によるワーク材料の加工後にワークを取出しパレットにならべていく繰り返しの作業です。

これまで人が行っていたこの作業をデンマークのFischer Gears社ではオムロンの協調ロボットTMシリーズを使用して自動化しました。

Fischer Gears社ではセーフティスキャナと組み合わせて使用することで、ロボットの安全柵などを設けることなしに、オープンな工場環境はそのままで導入することができました。

また、内蔵されたビジョンにてランドマークを認識するだけでロボットは設置された位置を把握します。これにより稼働する加工機にあわせてロボットも移設して使用することも可能になりました。

夜間においてもロボットに生産を任せることもでき、生産能力拡大にも繋がっています。

*1.協調ロボットを使用する場合にも、リスクアセスメントの実施は必要になります。

注1.「TMシリーズ」の本体の保護構造はIP54です。液体、粉体が付着する環境での使用にはロボット用ジャケットが必要となります。切削油の飛沫、オイルミストがある環境下での使用については、ロボット用ジャケットお取り扱いメーカ様に油成分をご提示いただきご相談ください。保護構造については「共通の注意事項 保護構造について(全商品共通)」をご確認ください。