協調ロボットのビジョンを使った検査と整列

~工程ごとの別作業を簡単実現~

商品名:協調ロボット「TMシリーズ」

搬送 省力化・自働化

短時間での立ち上げと段取り替えを実現、

ロボットを移設しても再設定不要で稼働時間の最大化が可能。

- 1.1台のロボットを簡単に移設して複数の工程に対応

- 2.標準搭載のカメラを作業から確認まで多用途に活用

- 3.TMランドマークにより移設先での即時稼働を実現

- 4.モバイルワークステーションが移設を容易に

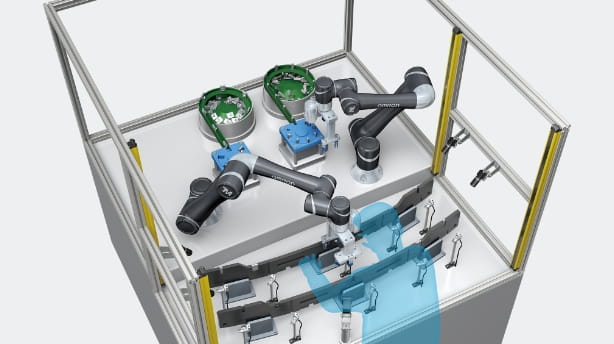

1台のロボットを複数の工程に導入できれば、費用対効果はより大きくなります。協調ロボット「TMシリーズ」は、カメラによる2Dコードの読み取りで工程を理解するため、そうした“1対多”の工程対応を実現しました。

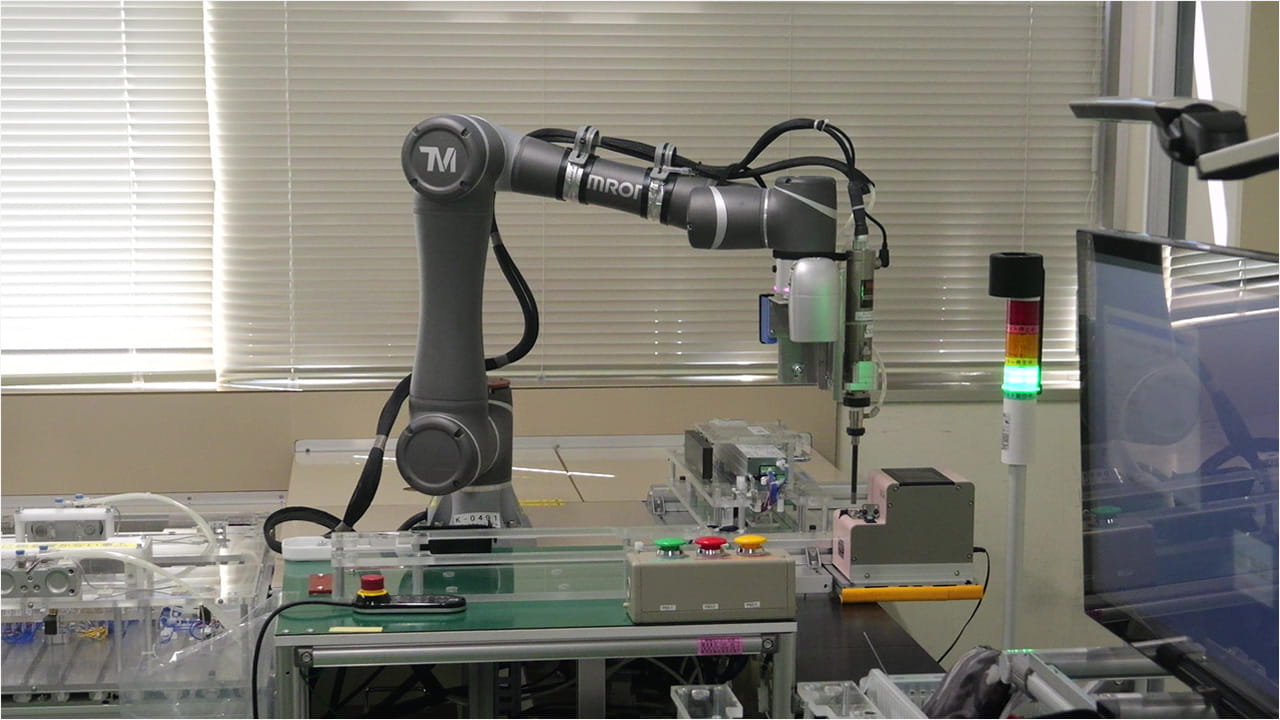

動画ではまず、TMシリーズが部品の検査を行います。標準搭載するカメラが、作業台に張付されたTMランドマークとQRコードを読み取り、ワークとの相対位置と作業内容を確認します。続いて部品をテスターに配列したあと、LEDの状態で良品(点灯)/不良品(非点灯)を見分け、それぞれを指定した場所に仕分けます。

続いて次の作業工程では、同じくTMランドマークとQRコードを読み取ったあとで、ランダムに並べられた部品の位置と向きをカメラで認識し、ピックアップしてトレーの指定された場所に並べます。

こうした移設による別作業への対応は、位置決め、ティーチングに時間がかかる場合、生産性に大きな影響を与えます。しかしTMシリーズは標準搭載するカメラを使い位置校正と作業指示を判別することを可能にしています。

まだロボット下部のキャスター付き台車「モバイルワークステーション」は、TMシリーズのコントロールボックスを格納しており、ロボットの移設をより容易にします。