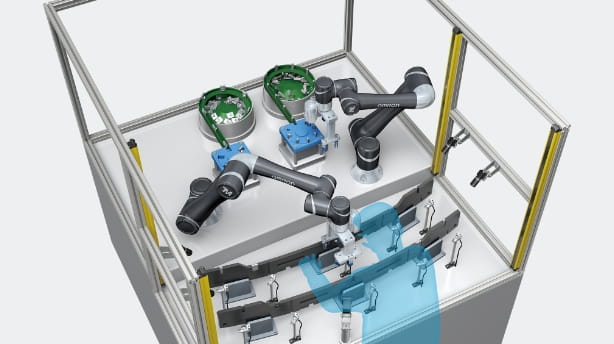

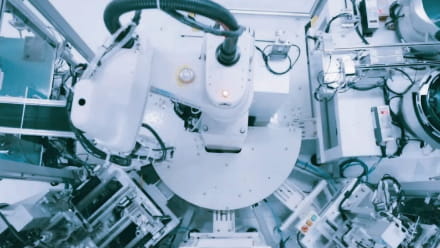

2台の協調ロボットを導入し、プレス機への製品セットと取り出し作業を自動化

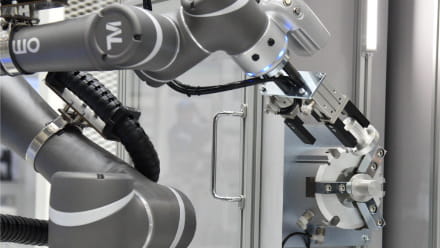

ロボットシステムの内製化により社内の技術人材を育成

導入事例:

株式会社有川製作所様

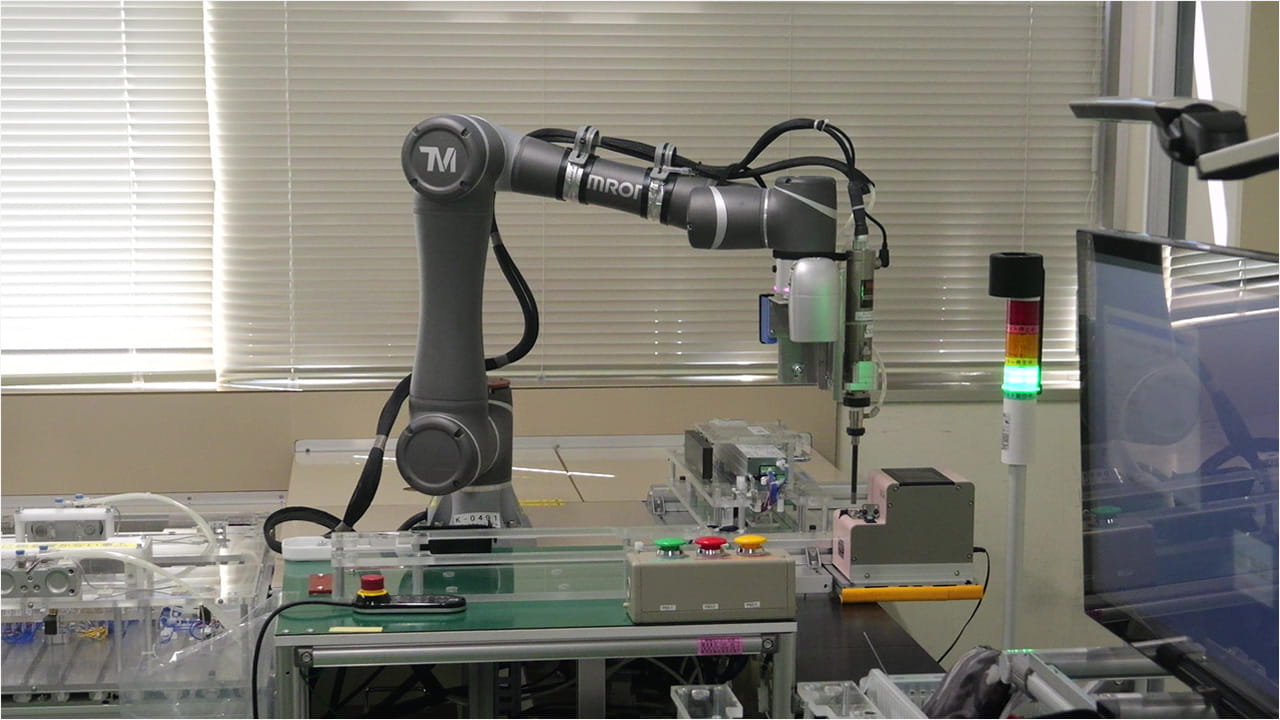

商品名:協調ロボット「TMシリーズ」

加工 効率化(業務・作業) 省力化・自動化 安全化

プレス作業の自動化を実現する3つのポイント

-

1.可動式で移設作業も可能

「TMランドマーク」を読み込むことでロボットアームと作業台とのXYZ軸や各軸の傾きを含めた相対的な位置関係を自動的に再計算します。そのため移設にともなうキャリブレーション時間の手間や時間を削除でき、他の設備の作業も効率よく行えます。

-

2.カメラ標準搭載

カメラが標準搭載されてるため参照点の認識用プレート「TMランドマーク」を読みとることができ、位置決め精度の担保が容易です。またカメラ搭載型のため、別途カメラの用意や調整の手間もなくなり立上時間の短縮にもつながります。

-

3.専用ソフトウェアツール「TMflow」によりスキルレスで簡単プログラム

フローチャート図でパラメータを管理、設定ができるため間違いも最小限に。動作や処理ロジックも簡単に設計でき、短期間のプログラミングを実現します。

【課題】プレス加工における人手不足を解消するため、”製品セット&取り出し自動化”の実現と、それを実現するための”社内の技術人材を育成”する必要がありました

【成果】2台の協調ロボットを導入して、製品の供給&取り出し作業を分担させることで、規定のタクトタイムを達成し、省人化を実現。さらにロボットシステムを内製化することで導入ノウハウの蓄積や社内技術者(システムインテグレータ)の育成も可能となりました。

また、ロボットが導入されたことにより社員のロボット活用への参画意識が向上しました。

注1. 協調ロボットを使用する場合にも、リスクアセスメントの実施は必要になります。

注2. 「TMシリーズ」の本体の保護構造はIP54です。液体、粉体が付着する環境での使用にはロボット用ジャケットが必要となります。切削油の飛沫、オイルミストがある環境下での使用については、ロボット用ジャケットお取り扱いメーカ様に油成分をご提示いただきご相談ください。保護構造については「共通の注意事項 保護構造について(全商品共通)」をご確認ください。