Industry4.0時代のフレキシブル生産を支える

協調ロボットのラベル貼り

導入事例:

Bluengineering srl 様

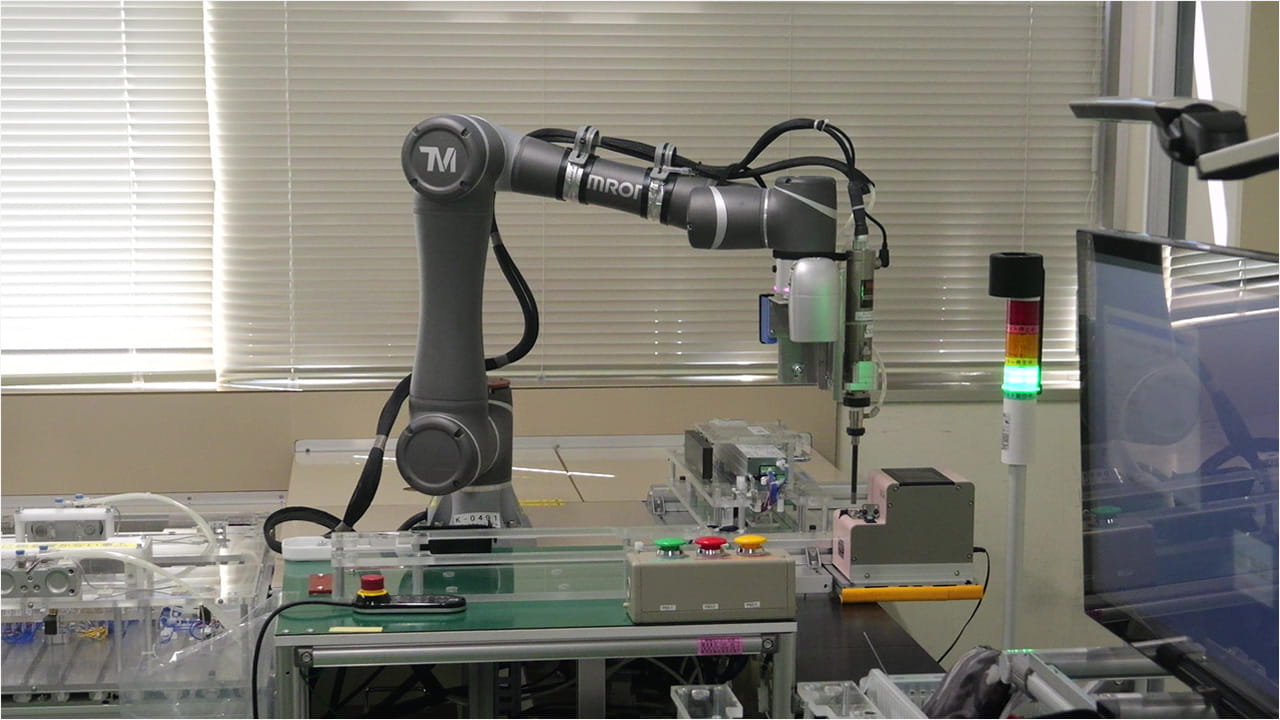

商品名:協調ロボット「TMシリーズ」

搬送 省力化・自働化 情報化

段取替えのダウンタイムを最大70%削減した協調ロボット

-

1.ワークやパレットの段取替えにメカ機構の変更が不要な「汎用性」

-

2.コード読み取りやワークの方向判別をする「ビルトインビジョン」

-

3.人と機械(ロボット・PLC・現場端末)を繋げる「データ共有」

イタリアのGruppo Romani S.p.A.(以下ロマーニ社)向けにBluengineering srl(以下ブルーエンジニアリング社)が開発したソリューションの事例です。さまざまな製品サイズ・フォーマットに対してインテリジェントなラベリングを実行し、段取替え時のダウンタイムを最大70%削減しました。

建材をはじめ、産業用セラミック製品を生産するロマーニ社では、材質・サイズ・荷姿の異なる多様なワークや梱包材へのラベル貼り工程を旧来のスタンドアローン型スタンプ機械でおこなっており、段取替えの都度生じる各装置のレイアウト変更・マシンの設定 調整・トラブルシューティングを人が実施していました。

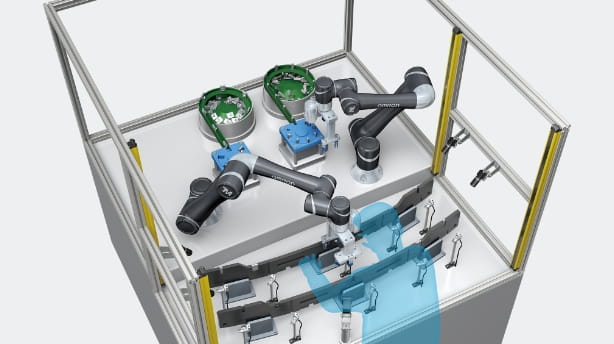

各種の産業プロセス制御に経験豊富なブルーエンジニアリング社は、オムロンと共にロマーニ社工場の稼働状況や現場課題をつぶさに診断。ダイレクトマーキングができないワークのID管理に協調ロボット・PLC・HMI(プログラマブルターミナル)を用いたコンパクトなソリューションを開発し、ロマーニ社へ提供しました。

これまで手をつけられてこなかった現場のラベル貼り工程の自働化は、段取替えのロス時間を大幅に削減しただけでなくトレーサビリティを向上。MES(製造実行システム)との接続や見える化による在庫回転率の把握など、経営目標である付加価値率の向上に大きく貢献しています。