安全機器を用いたリスク低減

リスク低減の中でも「ステップ2:安全防護及び付加保護方策」では、安全機器と呼ばれる機器が多く用いられています。ここでは、それらの安全機器を用いたリスク低減方策の考え方についてご紹介します。

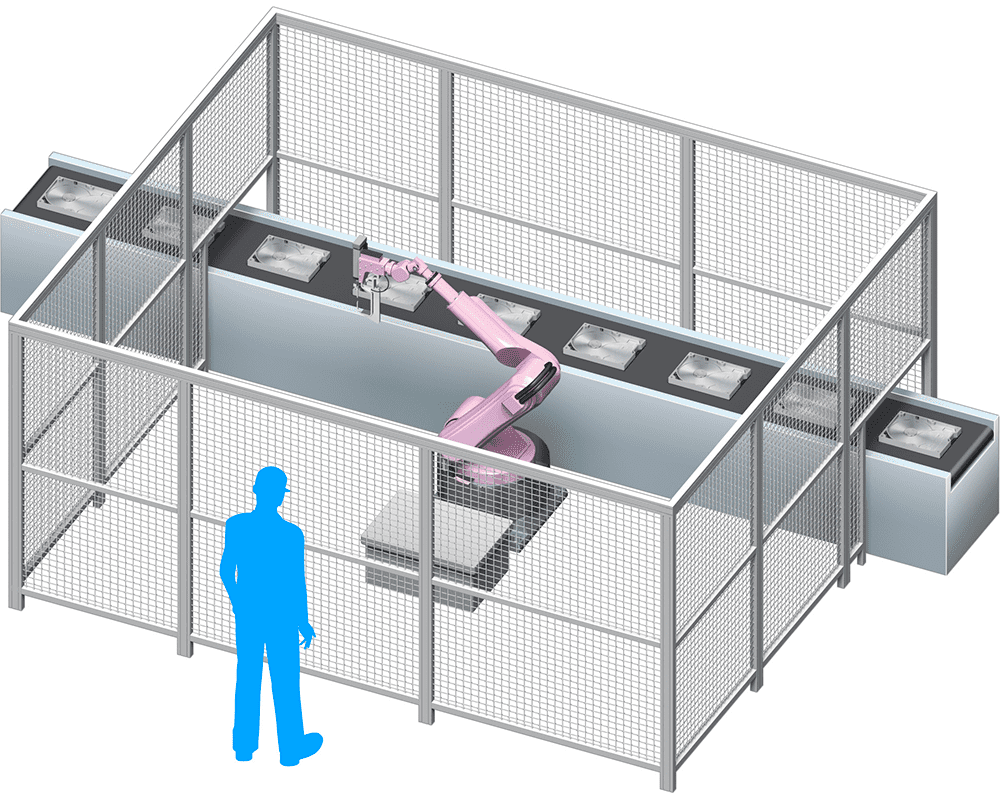

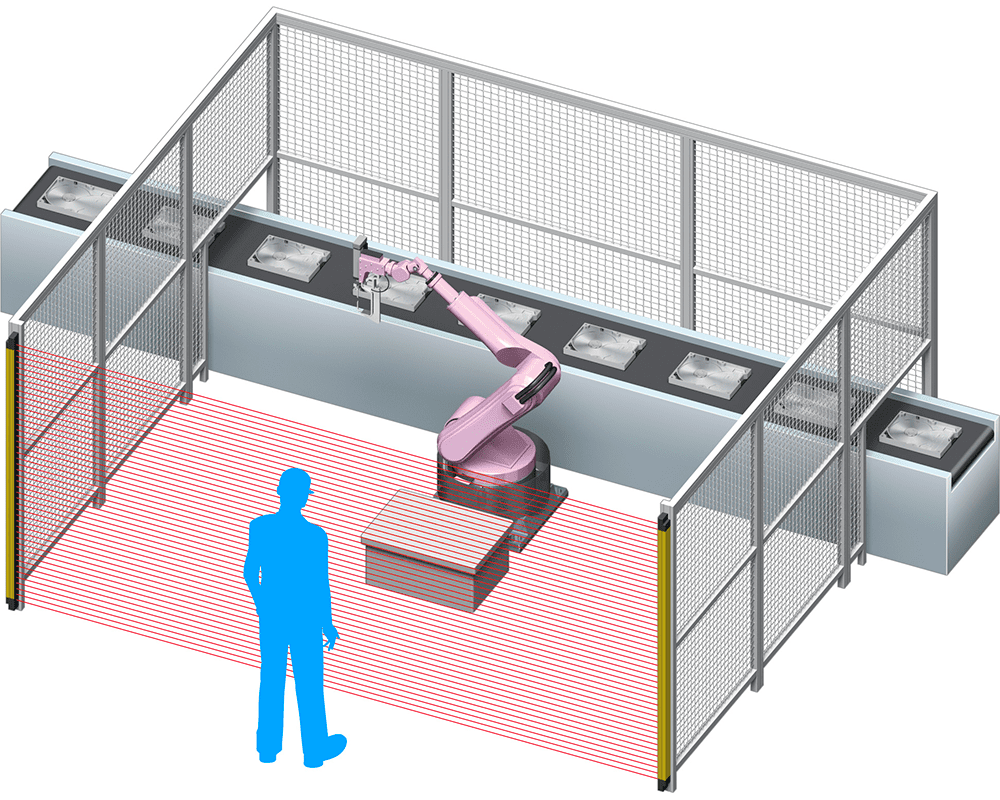

例えば、下図のように固定式ガードのみを用いて安全防護を行う場合、作業者と機械とを空間的に分離することができるため、一見安全が確保されているように見受けられます。

しかし固定ガードで全体を覆ってしまうと、例えば機械が故障して部品の交換が必要な場合に、工具などを用いてガードを取り外さない限り、作業者は機械に近付くことができません。固定ガードを取り外してしまうとその復旧に大きな労力を要することから、一度外されたガードが元通りに設置されないことなどによって、危険状態を招いてしまうことが考えられます。

このような場合に、安全機器を活用して作業者が安全に機械に近付くことのできる方策を構築することで、安全性と作業性の両立が実現できます。

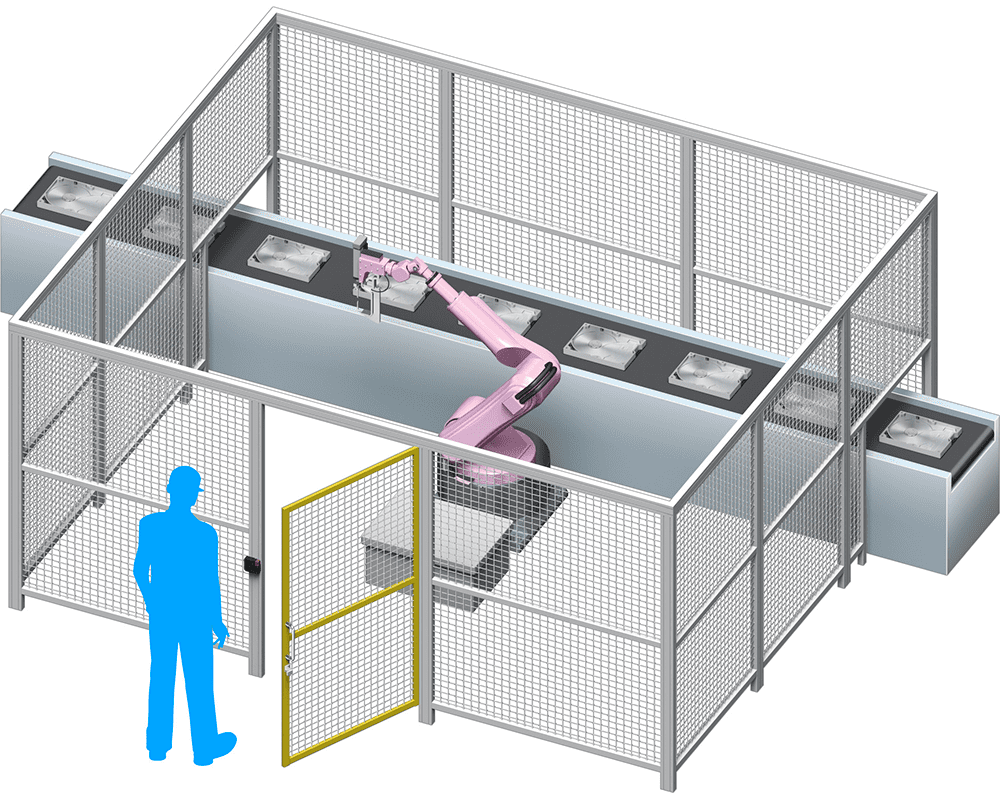

方策例1. 可動式ガード+インターロック装置の使用

この方策では、まず、作業者が機械の周辺に立ち入るための可動式ガード(扉)を設けます。次に、この可動式ガードの開閉を検知するためのインターロック装置を設けます。これにより、作業者が機械に近付こうと可動式ガードを開いた際にはシステムを停止させる回路を構築することができます。

開閉を検知するインターロック装置としては、ガードインターロックスイッチが用いられることが一般的です。ガードインターロックスイッチには、機械稼働中の頻繁な開閉を抑制するためのロック機構がついているものや、作業者がガード内部に入っているときに第三者が誤ってガードを閉じてしまうことを避けるための持ち歩き可能な鍵とセットで使用できるものなどがあります。

方策例2. セーフティライトカーテンの使用

頻繁な作業者の立ち入りが予測される箇所などには、セーフティライトカーテンを用いることも可能です。セーフティライトカーテンは、作業者が機械の危険源に近付いていることをセンサの光軸の遮光によって検知し、システムを停止させる回路の構築に使用できます。

セーフティライトカーテンには、検知可能な遮光物の大きさや、作業者以外のワークなどの通過を許可するためのミューティング機能の有無などによって、様々な種類があります。また、セーフティライトカーテンを取り付ける際の設置位置についても、危険源との距離や、機械の危険源が停止するまでの時間に応じて検討する必要があります。

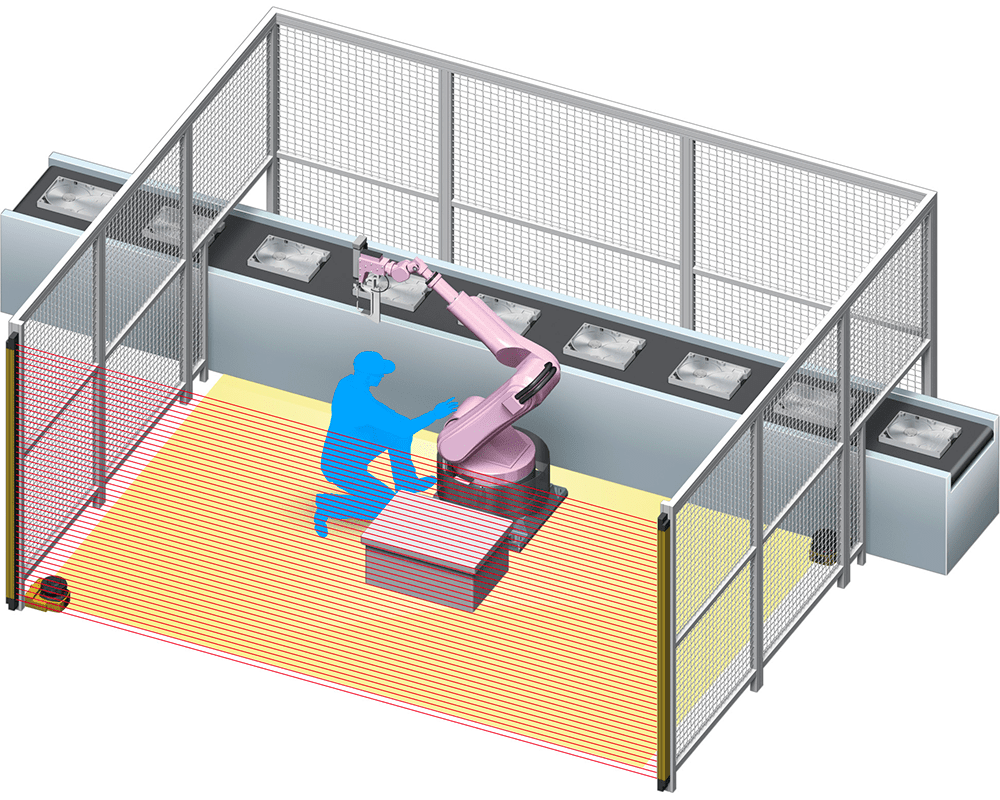

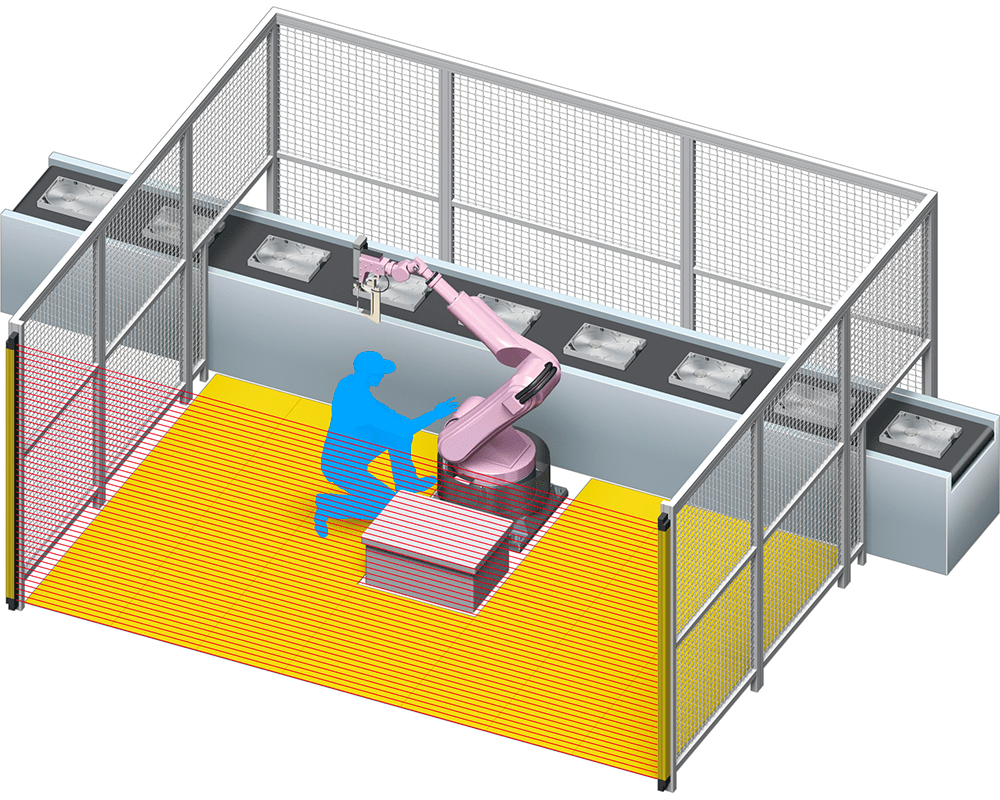

方策例3. セーフティライトカーテン+存在検知装置の使用

作業者が機械に近付くことのできる開口部を広く取りたい場合には、セーフティライトカーテンとセーフティレーザースキャナやセーフティマットを組み合わせて使用することも有効です。この組み合わせにより、セーフティライトカーテンを遮光して機械の周辺に進入した作業者がそのエリアに留まっている間中、機械の可動部を停止させ続けられる回路を構築することができます。

このような機械の周辺に作業者が存在していることを検知するためのセーフティレーザースキャナやセーフティマットなどの存在検知装置の選択は、作業者が留まることのできる作業スペースの大きさや形状、環境などによって決定します。

これまで紹介した安全機器の選択や設置の方法については、リスク低減の対象となる機械の仕様に応じて検討する必要があります。

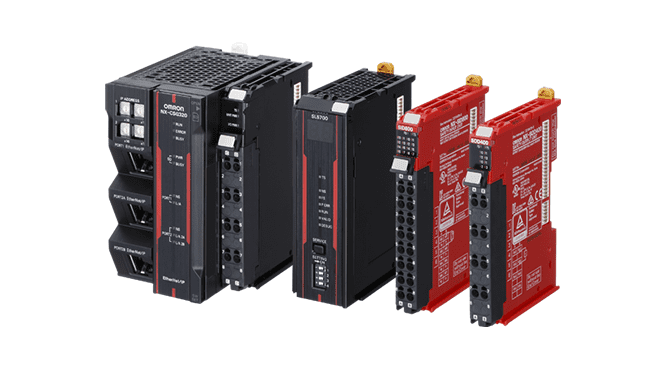

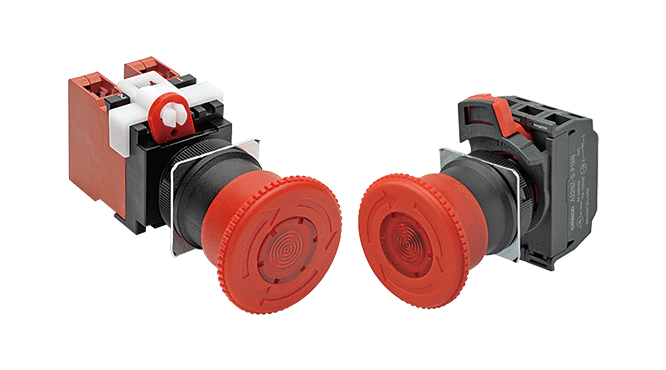

また安全機器には、これまでご紹介した作業者が機械に近付くことを検知する入力機器に加えて、機械を停止させるための制御を行う安全制御機器や安全出力機器といったものも存在します。

これらの様々な機器を組み合わせて構築する回路は、一般に「安全回路」や「安全制御回路」などと呼ばれます。これらの回路は、危険源がもつリスクの大きさに応じた性能をもつ必要があります。このリスクに応じた性能の考え方や、評価の方法については、ISO 13849-1に基づく安全回路評価 - パフォーマンスレベル(PL) - をご覧ください。