危険で単調な製品セット&完成品取り出し作業を自動化

人手作業から作業員を解放し、生産数の安定化を実現

導入事例:

聖徳ゼロテック株式会社様

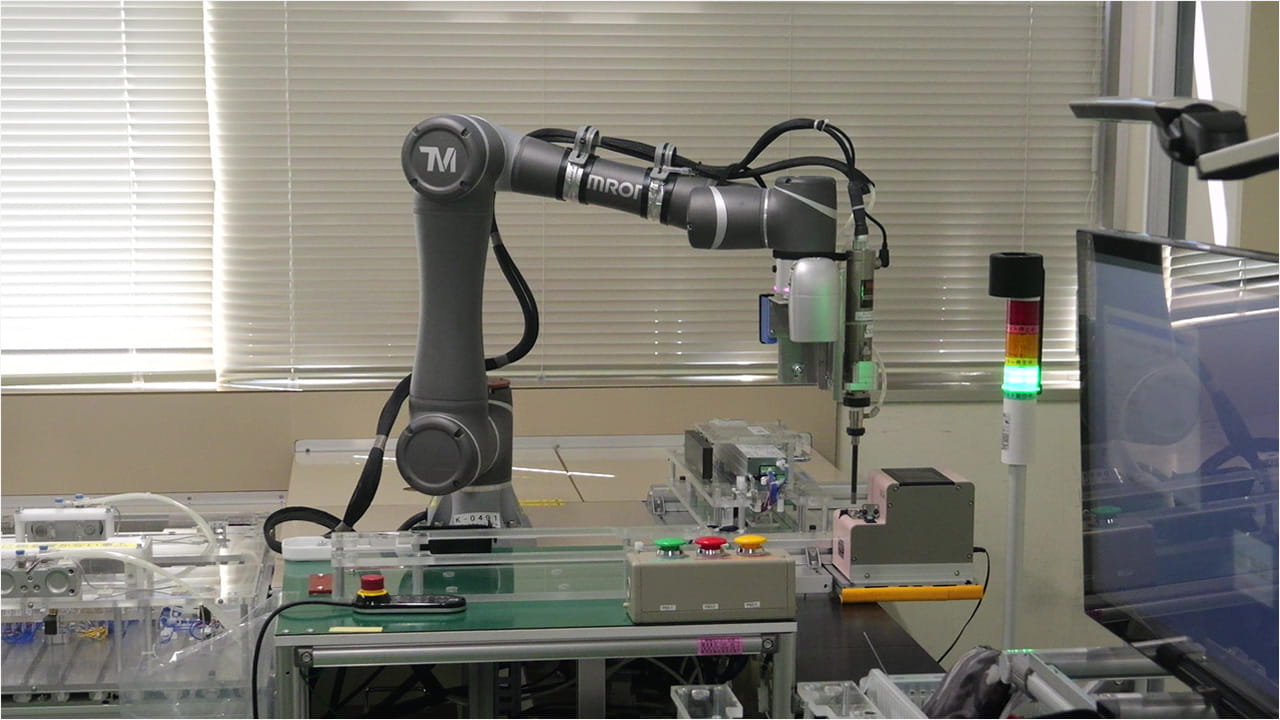

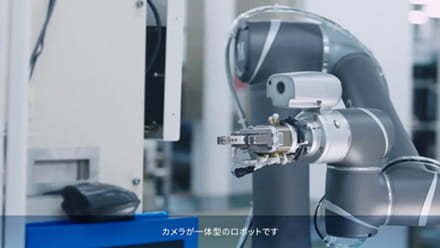

商品名:協調ロボット「TMシリーズ」

加工 安全化 稼働率向上

動画紹介

佐賀県にある金型メーカ聖徳ゼロテック株式会社様における協調ロボットを活用した事例です。

危険作業を自動化することで、従業員の身体的負荷の軽減を実現します。

活用シーン

プレス機への製品セットと、取り出し作業

現場の課題

これまでは、金属製品プレス加工での製品セットと完成品取り出しは手作業でした。

プレス機本体へ手を入れるため非常に危険でかつ単調な作業であり、作業者によって生産数にも差がでていました。

危険な作業から作業員を解放し、生産数の安定化のためにもロボットによる自動化に取り組みました。

採用のポイント

-

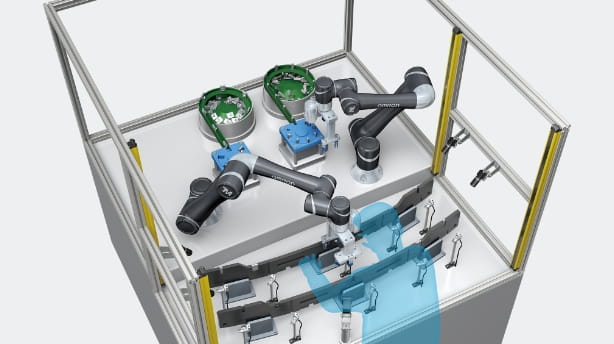

1.複数作業が可能

アームへ搭載したカメラ(画像照明付きビルトインビジョン)に参照点の認識用プレート「TMランドマーク」を読み取らせることで、アームと製品の間の相対的な関係が変更され、協調ロボットの動きを規定するすべてのポイントを再生成します。

これにより移設時の調整時間の短縮を実現します。

また、複数の工程や異なるワークに対し、1台の協調ロボットで迅速・フレキシブルに対応することが可能になり、多品種少量生産にも対応できます。 -

2.立上工数の削減

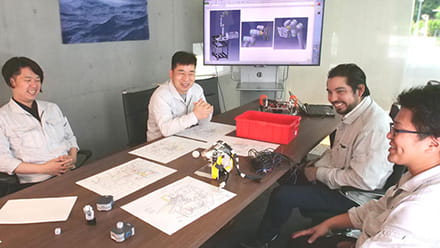

協調ロボット、コントローラ、セーフティセンサなどロボットだけでなく、その他周辺機器もオムロン商品で統一できたため各機種の接続も問題なく、問い合わせ窓口を一本化。

不明点はすぐにオムロンに問い合わせることがき、実務担当者の負荷を軽減し立上工数の削減を実現しました。