エンジニアの現場課題解決

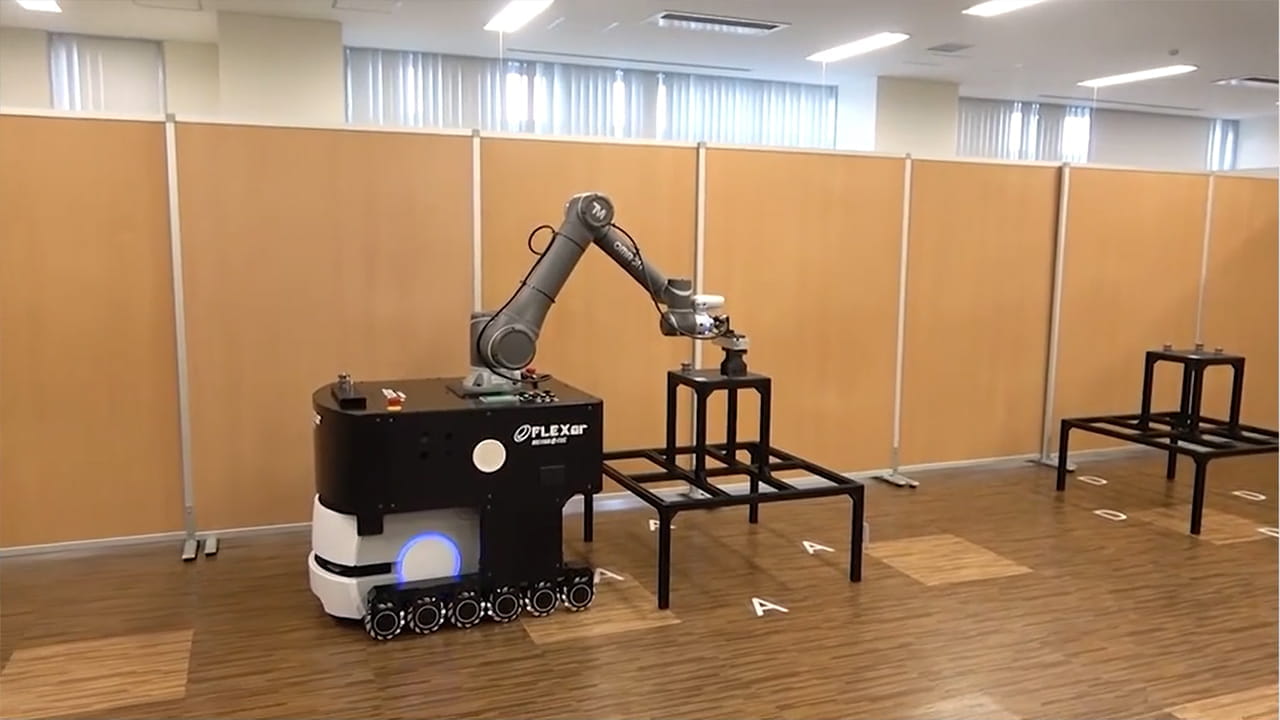

モバイルマニピュレータによる取出しと搬送の自動化

導入事例:

TDK株式会社様 稲倉工場 東サイト

商品名:モバイルロボット「LDシリーズ」 協調ロボット「TMシリーズ」

搬送 省力化・自働化 情報化

ロボットシステム立ち上げへのエンジニアの挑戦と成果

-

1. 熟練者のようなハンドリングを実現した、動作プログラム作成と検証

-

2. 人とロボットが共存・協調するための運行プログラムの設定と安全教育

-

3. 24時間稼働を実現させた不具合の観える化*、“エラー発生”を原因特定する改善ループ

TDK株式会社様 稲倉工場 東サイト**ではフェライトの素体を成型機トレイから焼結用容器へ移し替える作業と、容器をラックストッカーへ運ぶ作業をモバイルマニピュレータで自動化しました。そのシステムの立ち上げを託されたエンジニアの取り組みをご紹介します。

設備の導入前、搬送ロボットと垂直多関節ロボットの要素実験と検証を実施したのち、SIerである凌和電子株式会社様との共創により、生産する品種や部材に応じた条件分岐や変数パラメーターなどの設定を行いました。

■熟練作業者の技を再現

柔らかい素体を協調ロボットで移し替えるデリケートな作業については、TCP設定などの制御プログラムやTMflowのコア技術を習得され、動作プログラムが完成しました。ロボットが作業しやすい動作環境について考察、ラックとトレーのクリアランス確保など、生産機器/治具類もロボットフレンドリーな設計に修正、見直しをされました。

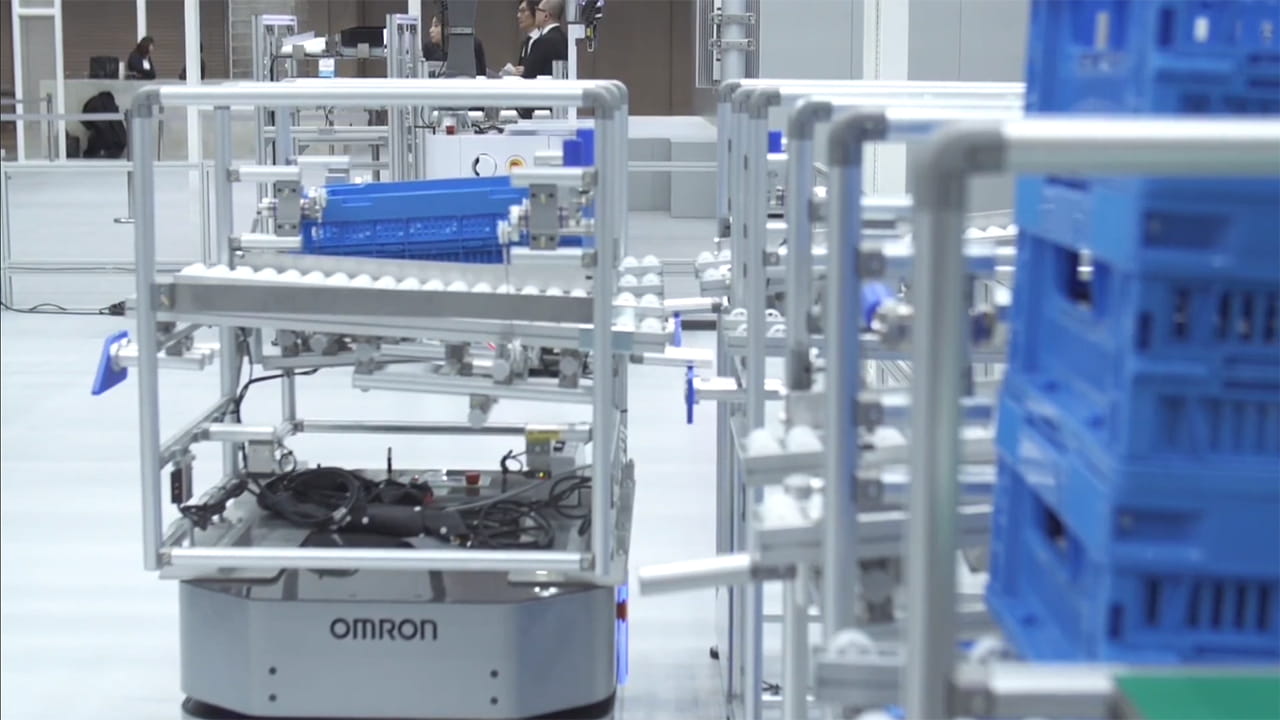

■自律走行の管制プログラミング

搬送面ではモバイルマニピュレータよりラックストッカーへのセッターの受け渡しを精度を保って行うため、HAPS:高精度位置停止オプション(High Accuracy Positioning System)を使用しました。フロア材には繊維系コンクリートが使用されており、磁化されやすい床面だったためHAPS導入の際にはフロアの脱磁処理対策も実施。HAPSへのアプローチの座標と角度をトライ&エラーにて繰り返し試行することにより、受け渡し箇所での停止精度を高く保つ条件を導き出すことができました。

■24時間の観える化と現行犯逮捕

今回構築したシステムの情報化DXにより、ロボットで発生したイベントログは、中継サーバにすべて記録されています。そのためエラー発生時もロボットに搭載したドライブレコーダの映像履歴と照合することで不具合発生の状況を「観える化」しました。この情報をSIerやオムロンと共有し立ち上げ時のデバッグやエラー発生時に有効活用することができました。

エンジニアの森岡杏介様は、

「作業者の負担を減らすだけではなく、これまで工程管理や単純作業に費やしていた時間を削減し、作業者がオペレーターからエンジニアへ変貌を遂げることで、モチベーションとモノづくり力を向上していきたい」

と設備の自動化推進への参加を呼びかけ、着実にその輪は広がっています。

*観える化 (みえるか)

TDK様においては現場の課題解決への進度を3ステップの観点により把握をされています。

①『見える化』(状態がわかるようにする) ②『観える化』(分析・解析ができるようにする) ③『診える化』(DX化・保全活動強化をして予兆管理に)

これらのステップを進めていくことにより、制御の最適化と不具合の再発予防に繋げています。

**TDK株式会社 稲倉工場 東サイト

TDKの創業事業である「フェライト」の材料及びコアの開発/製造を行っています。製造されたフェライトコアは国内外の各拠点で生産するインダクタ、EMC用コアとして使用されています。

フェライトコアは素材技術、その特性を最大に引き出すプロセス技術、それを可能とする生産技術など、様々な技術を駆使して製造されている製品です。

「モバイルマニピュレータ」

モバイルマニピュレータとはAMR(自律走行可能なロボット)と協調ロボットを組み合わせたシステム

固定設置したロボットと異なり、作業の必要な箇所にAMRで移動して協調ロボットによるマテリアルハンドリングが可能になる。

ピッキング、サンプリング、移載、搬送など人が行ってきた作業の自動化に用いられている。