24時間稼働で設備使用効率を10%向上させたモバイルマニピュレータ

導入事例:

TDK株式会社様 稲倉工場 東サイト

商品名:モバイルロボット「LDシリーズ」 協調ロボット「TMシリーズ」

搬送 省力化・自働化 情報化

TDKの目指すロボットアシストファクトリーへの挑戦

-

1. 熟練オペレータも神経を遣うデリケートな部品ハンドリングと搬送作業を自動化

-

2. “搬送ロボ” + “作業ロボ” で高精度な相対位置を保ち安定した作業を実現

-

3. 見える化と工数削減につながった、ロボフレ*なレイアウト設計

製品ワークであるフェライトコアは硬く焼き固められる前の柔らかい素体であり、成型機トレイから焼結用容器への移し替えは、オペレータが神経を使うデリケートなハンドリング且つ、腰をかがめた姿勢で行う身体的にも負担のかかる作業でした。この作業を自動化するためにロボット採用を前提とした構想が進められました。

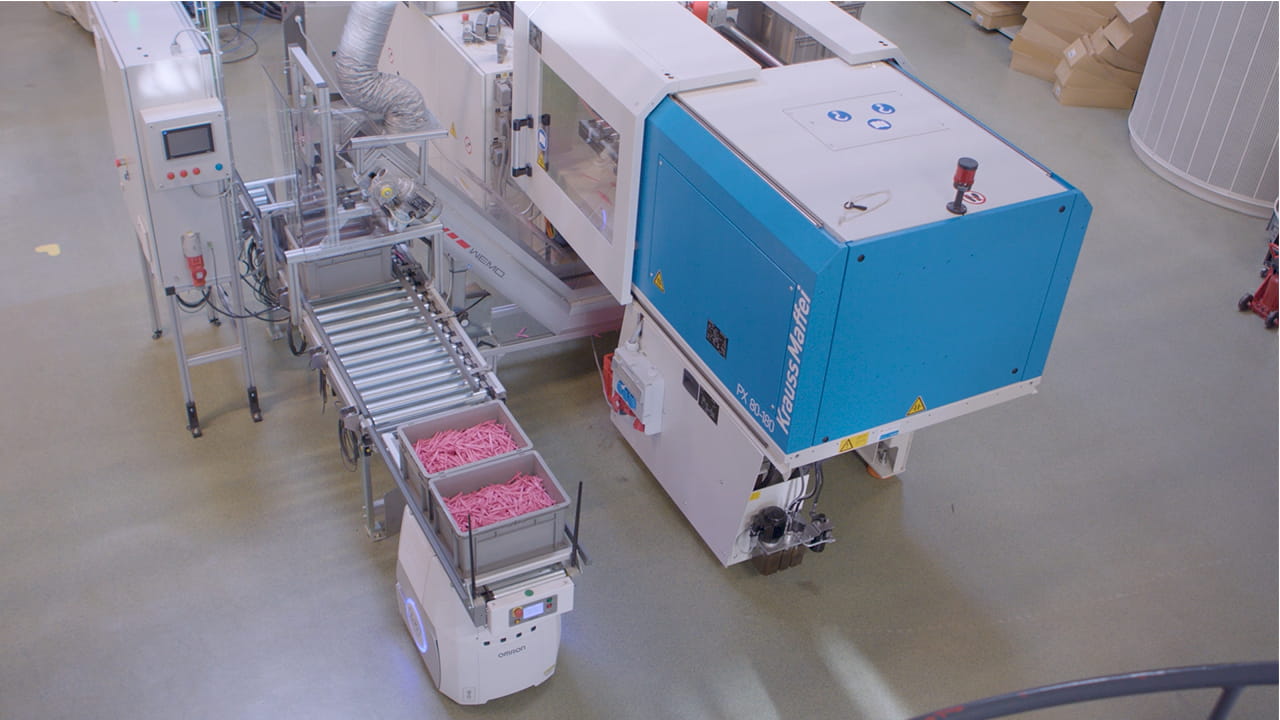

成型機のトレイをスムーズに出し入れするためには、トレイラックと作業ロボットとの高度な位置合わせが必要になります。重量物の運搬を担う搬送ロボットには停止位置精度に限界がありました。オムロンTMロボットのランドマーク機能を用い、製造装置に基準点を設け、作業都度トレイラックとの相対位置補正することにより、安定的に作業することができました。

従来は工程間に仕掛かり品が一時ストックされており、オペレータによるパレット単位での運搬・回収する仕組みでしたが、工程レイアウトをロボフレに設計することで製造装置や生産部材が整然と配置・管理できるようになりました。

また新設されたロボットシステム用サーバと既存のMESシステムの組み合わせにより、各装置の稼働データを収集、作業データも見える化ができました。新しい仕組みではオペレータによる帳票記入や実績の入力などの作業工数の削減にもつながっています。

プロジェクトリーダの小番様は本プロジェクト推進にあたり、作業者、管理者、エンジニア、装置メーカー、SIerである凌和電子株式会社様**といった社内外の多様なパートナーと連携しながらプラットフォームの構築につなげられました。その実現のベースになったのは「人と人の繋がり、人の想いがなせる業」であったとコメントされています。

TDK株式会社 稲倉工場 東サイト

TDKの創業事業である「フェライト」の材料及びコアの開発/製造を行っています。製造されたフェライトコアは国内外の各拠点で生産するインダクタ、EMC用コアとして使用されています。

フェライトコアは素材技術、その特性を最大に引き出すプロセス技術、それを可能とする生産技術など、様々な技術を駆使して製造されている製品です。

*ロボフレ

ロボットフレンドリーの略称です。ロボットフレンドリーな環境を構築することで、ロボット導入にあたり、ユーザー側の業務プロセスや施設環境をロボット導入しやすい環境に変革することを指します。

**凌和電子株式会社

「計測」と「制御」をメインテーマとして計測/検査システム、画像処理システム、データ収集/管理システム、磁気特性計測システム 、ロボットシステム等をトータルエンジニアリングで提供されています。

![自律走行型の風量測定ロボット[開発中]が空調性能試験の工数従来比75%を削減](/product/robotics/assets/img/common/SANKI_mobile_before-afterLD-90.jpg)