モノづくりにおけるトレーサビリティとは

モノづくりの現場でのトレーサビリティは、部材の入荷から製造工程を経て製品の出荷までを遡及管理できるようにすることです。

ひとつの製品から部材まで遡及管理するためにはどんなことが必要か、部材の入荷から製品の出荷までについて説明します。

■ 部材入荷時のトレーサビリティ

まず、入荷した部材の管理です。部材は様々な種類があり、種類に応じた梱包形態、伝票で入荷します。大きなものは数個ずつ専用のケースに入って入荷されますが、ネジのように細かいものはたくさんの数量が小型のケースや袋に入って、液体や粉末であればボトルや缶で入荷されます。また、ひとつひとつ個別にシリアル番号で管理されるものと、複数個がまとめてロットで管理されるものがあります。このように、様々な梱包形態と管理形態で入荷されるものを検品する必要があります。異なる形態に対応するため、多くの場合は人手に頼っています。

■ 製造工程でのトレーサビリティ

製造工程では、一個ずつ作る工程と、複数個まとめて作る工程があります。さらに、一個ずつの管理が必要な工程、つまり、シリアル番号管理が必要なものと、ロットで管理するものがあります。

前工程で一個ずつシリアル番号管理により加工したものを、次の工程では複数個まとめて加工し、その後、再び一個ずつ組み立て、最終の検査工程では一個ずつ検査し、出荷するときは一つのケースの中に複数個入れて出荷する、という複雑な工程をたどるケースがあります。そのようなケースでは、複数個まとめて加工する工程を経た後でも前工程のシリアル番号を維持する必要があり、シリアル番号管理とロット番号管理をいかに効率よく正確に行うかということがトレーサビリティを構築する課題となります。

これは、ひとつの工場における部材入荷から製品出荷までのトレーサビリティですが、さらに広く捉えると、トレーサビリティは一社だけで完結するものではなく、部材の製造メーカや搬送・輸送中まで含めた管理があって初めてひとつの製品のトレーサビリティができるということになります。それを実現するには、サプライチェーンを構成する複数の工場、会社の間での情報連携が不可欠になります。そのためには、唯一無二の個体識別ができるよう、関係する工場や会社で管理番号の規約を設ける必要があります。一般的には、各業界で定められた体系が使われます。

■ 品質検査結果のトレーサビリティ

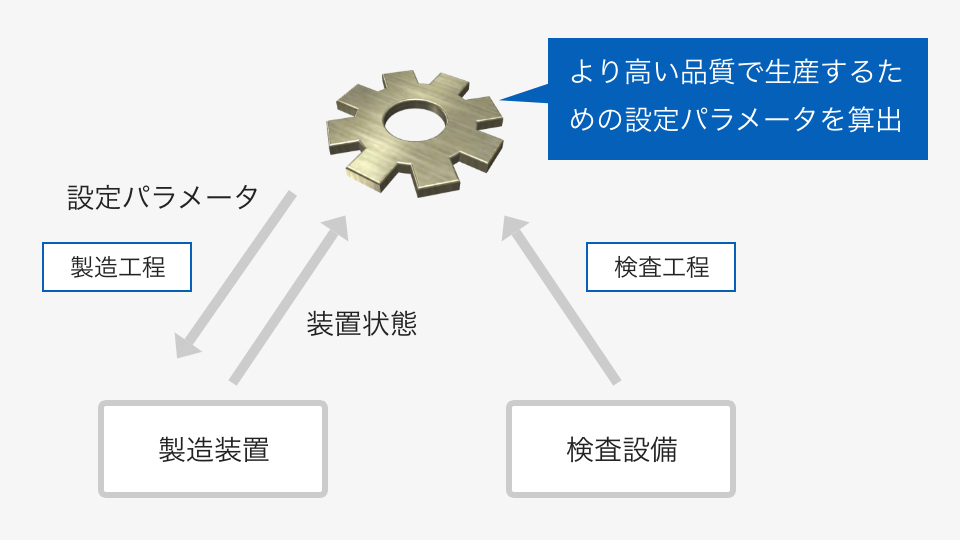

近年では、「どのように作ったか」について、より高い品質であることを証明するために、作業結果のOKかNGかだけを記録するだけでなく、数値データを記録することで、より高度な品質管理を行っているエビデンスにする考え方や、記録した数値データを最終製品の品質や性能と関連づけて分析し工程へフィードバックすることで、より高度な品質管理に生かす考え方が出てきています。これらの考え方を実現するため、群管理の中でも個体管理をするなど、より高いレベルのトレーサビリティの実現が必要となってきています。

このように先進的なモノづくりをするためにも、個体管理と群管理を効果的に使い分けることは不可欠な考え方です。

トレーサビリティにおける個体管理

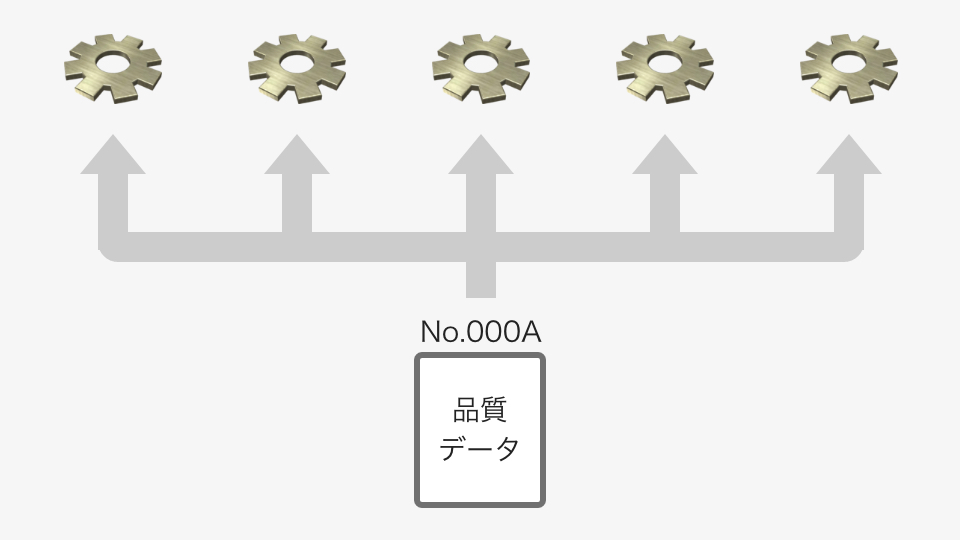

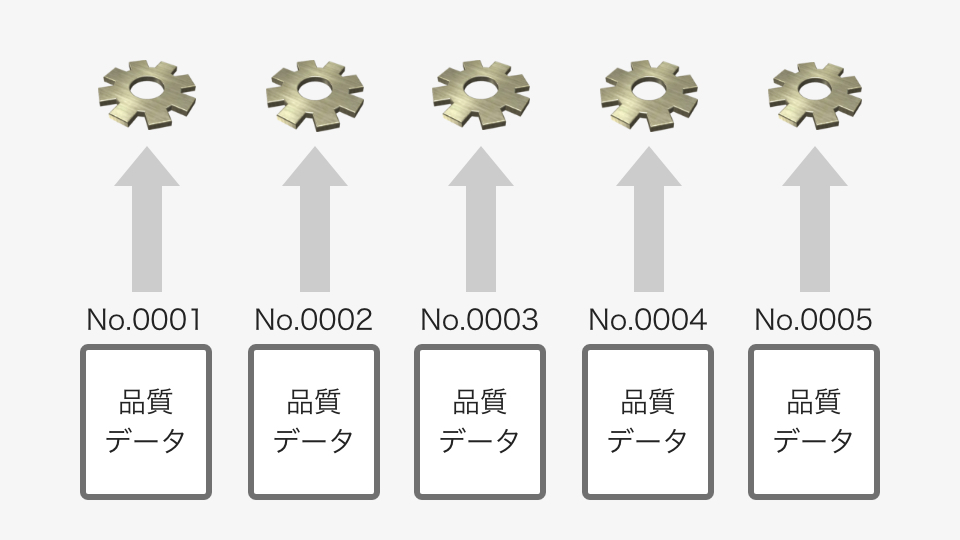

個体管理は、製品ひとつひとつにシリアル番号などの固有の番号をつけて管理する管理方法のことです。

製造方法などにより、個体ごとに加工精度や性能がばらつき、品質管理上の管理項目がある場合や、市場要求等によりひとつひとつの生産情報を個別に管理する必要があるような場合に用いられます。

工程内では、製造指示書と現物がセットで管理されるケース、製造物ひとつひとつに印字またはレーザマーカによるマーキングがされるケース、製造物がひとつずつパレットに載り、パレットごとにRFIDで管理されるケース、などがあります。汚れや水や油の有無、読取り距離などの工程の環境、工程内で情報を追記・変更する必要があるかどうかにより最適な方法が選択されます。

その管理番号が完成品として必要な場合は、出荷先で読めるような表示が求められるほか、コスト面の考慮が不可欠です。そのため、安価なラベルまたは本体への印字が多く用いられます。ラベルは印刷機での印字、本体への印字は印刷またはレーザマーカによるマーキング(ダイレクト・パーツ・マーキング:DPM)が行われます。近年では、SCM(サプライチェーンマネジメント)の効率化以外にもマーケティングや経営的な効率向上の観点から、RFIDラベルが添付されて出荷される事例も出てきています。

トレーサビリティにおける群管理

群管理は、複数の製造物を一体に管理することです。例えば、熱処理において、複数の部品を一括で炉に入れるようなオペレーションをするケースがあります。そのような場合、複数の部品をパレットに並べ、そのパレットを炉に入れます。ひとつのパレットに載った部品は同じロットなので分けて管理する必要がありません。このような場合はパレット単位での群管理を行います。

群管理は、加工する単位で製品ひとつひとつに4Mの変動が発生しないような工程に適しています。

生産工程では、確実に各ロットと生産指示番号とを紐づけて管理するため、パレットに部品が載った段階で生産指示番号を書き込めるよう、パレットにつけられたRFタグで管理する方法がとられている場合が多くあります。この方法以外にも、パレットに2Dコードを印字した紙ラベルを貼る方法もあります。