1台の協調ロボットで樹脂充填と製品搬送を自動化し

作業環境の改善と増産課題を同時に解決

導入事例:

Leica Geosystems AG様

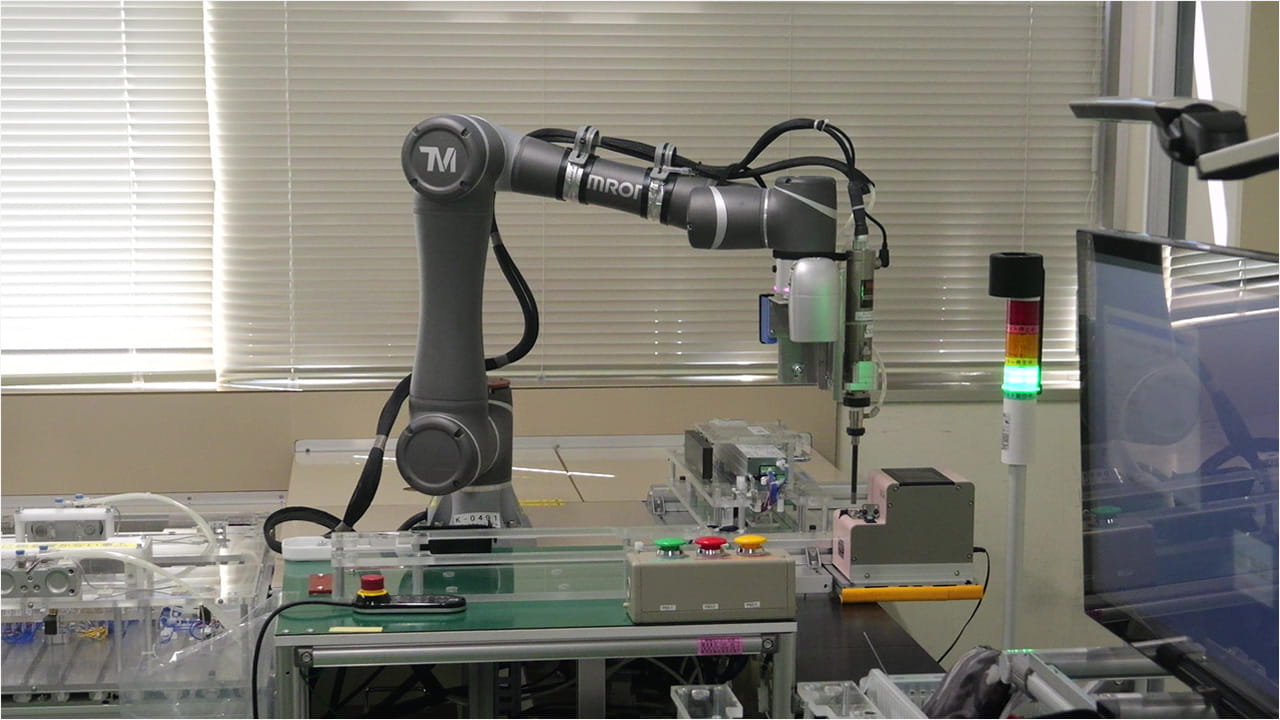

商品名:協調ロボット「TMシリーズ」

搬送 組立 省力化・自動化 情報化

従業員の健康を守り、生産性向上も両立した協調ロボット

-

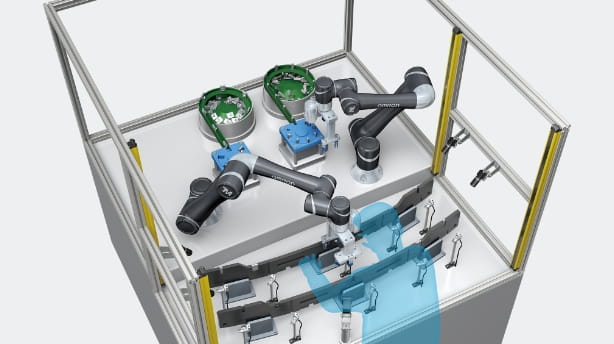

1.ロボットビジョンの補正により、パレット搬送を自動化

-

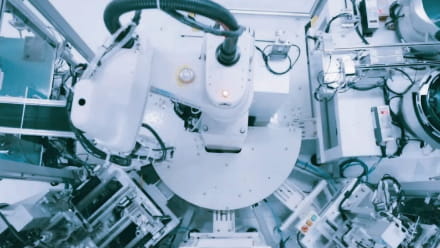

2.樹脂充填を硬化棚前に集約し、搬送と同時にロボットが定量充填

-

3.リスク工程の無人化と省力化による生産性向上を両立

デンマークのLeica Geosystems AG*(以下 Leica Geosystems社)が導入したオムロンの協調ロボットによる樹脂充填と硬化ラックへの収納搬送を自動化した事例です。

硬化中のエポキシ樹脂が発する気体が有害であり、鼻、喉、肺の炎症を引き起こす可能性があることから、Leica Geosystems社では作業環境の安全性見直し、同時に5か年計画の増産課題を両立する省力化策が必要でした。

協調ロボットによる解決策は、SysmacマシンオートメーションプラットフォームNXおよびNXIOのマシン制御と、システムインテグレーターのGibotech社、そしてLeica Geosystems社の協働により、次世代の生産システムを見据えた拡張性高いシステムを構築。

動画では、充填・搬送を1台の協調ロボットが行うユニークなアプリケーション映像と共に、Leica Geosystems社のマネージャーとエンジニア自ら取り組みストーリーを語られています。

製品供給およびプロセスサービスマネージャーのベント アンデルセン様より、次のようにコメントをいただきました。

「将来的に重要になる生産課題に対して、会社の成長に合わせて進化できるオムロンソリューションの柔軟性と拡張性がとても気に入りました。そしてこのプロジェクトを通じて、従業員の安全がそれ以上に大きな意味を持つことを実感しました。」

*Leica Geosystems社は、測量、建設、インフラ、鉱業、航空宇宙、製造、その他の業界向けセンサー、ソフトウェア、サービスを供給することを専門とするグローバル企業です。