協調ロボットの特長

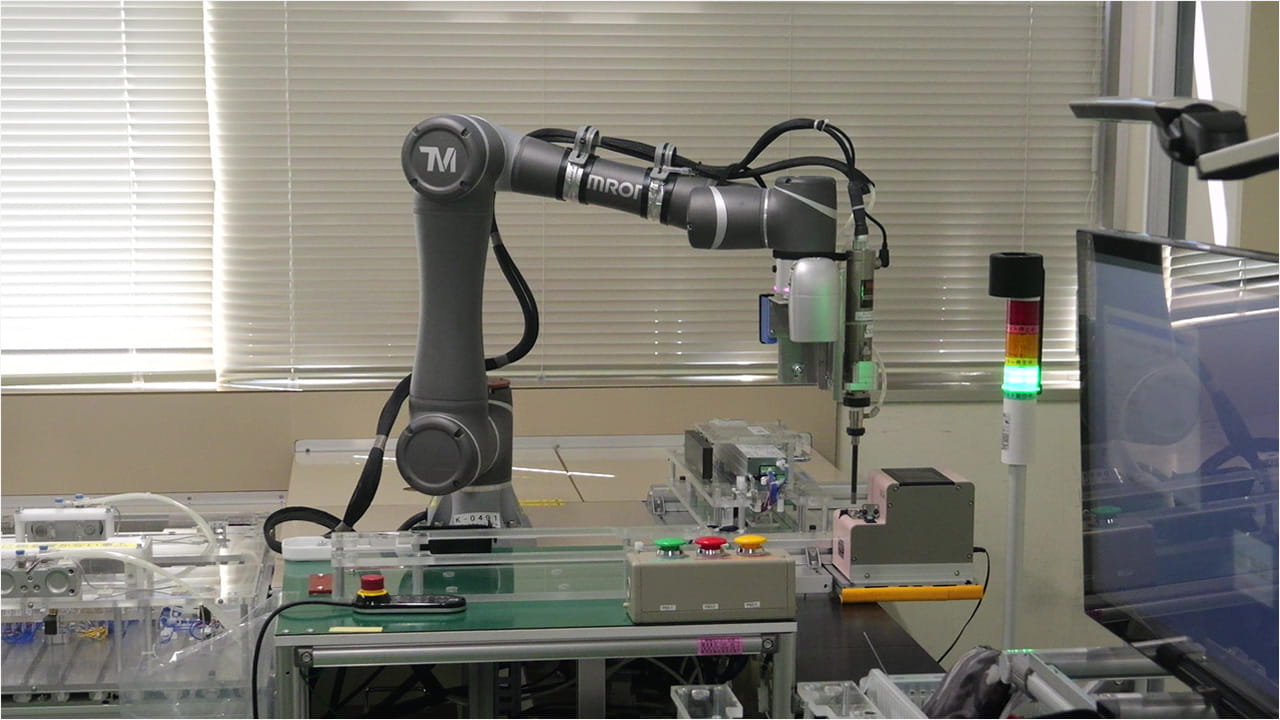

人と同じ作業空間を共有し、安全柵なしの稼働を実現

※協調ロボットを使用する場合にも、リスクアセスメントの実施は必要となります。

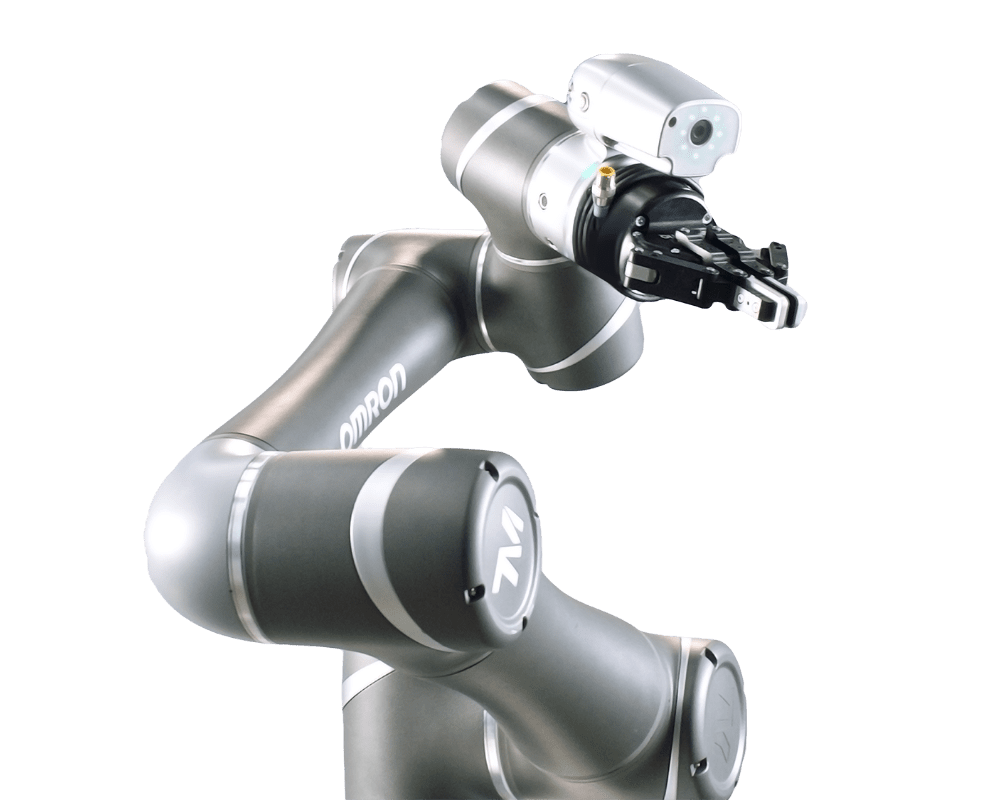

標準搭載の高解像度カメラが

さまざまな作業で活躍

直感的に設定できるツールで

高度なプログラム知識も不要

「見て、認識しての作業」を実現する

高解像度カメラ

TMシリーズは、広い視野角と高い解像度を持つ「5Mピクセルカメラ」を標準搭載(ビルトインビジョン)しています。カメラはバーコード/QRコード/DataMatrixコードなど2Dコードの読み取り、カラー識別、OCRなどの機能を持ち、検査、計測、仕分け、位置決めなど、さまざまな工程での活用が可能です。またTMシリーズを管理、設定するためのソフトウェアツール「TMflow」に含まれたカメラ設定アプリ「TMvision」により、これら各機能は簡単に設定、プログラミングできます。さらにTMvisonはTMflowと共通のインターフェイスを採用しており、短時間での習得が可能です。

カメラ標準搭載によりカメラ利用作業でも立ち上げ時間が大幅短縮

TMシリーズは、標準搭載するカメラの座標が、あらかじめロボットの座標に合わせ校正されています。この特長を生かした「TMランドマーク」が現場内でのロボット移設にともなう「キャリブレーション」にかかる手間や時間を大幅に削減します。ロボットを移設したら、作業台に設置したTMランドマークをカメラで読み取るだけで、ロボットアームと作業台とのXYZ軸および各軸の傾きを含めた相対的な位置関係を自動的に再計算。これまで半日から数日かかっていた再稼働までの時間を大きく短縮、迅速な再稼働を可能とします。

高度なプログラミング知識不要の

設定ツール搭載

TMシリーズは、ソフトウェアツール「TMflow」を使い、フローチャートを画面上に描くことで、ロボットの動作や処理ロジックを簡単に記述できます。またTMflowはPCのほか、Windowsタブレット上でも動作が可能で、マウスやキーボードのない作業現場での活用も可能です。これまでロボットの動作設定に必要だったラダープログラムやテキストベースのプログラムなどの十分な知識や理解がなくても、導入と稼働が実現します。

人の安全確保と生産性を両立する設計

TMシリーズは、産業ロボットの安全基準である「ISO10218-1」および協調ロボットの技術仕様書「ISO/TS15066」に適合。内蔵したサーボモータのトルク、速度、位置情報を元にトルク、力、速度、位置を常に監視し、ロボットが人や物に触れる、外部からの力が加わるなどの事象が発生した場合や、設定されたエリア外に移動した場合、ただちに自動的に停止します。

またソフトウェアツール「TMflow」には、作業者がロボットに触れる可能性のある身体の部位にチェックマークを入れるだけで適切なパラメーター設定が完了する機能も搭載しています。

※協調ロボット TMシリーズを使用する場合、使用条件に基づきリスクアセスメントを実施し、ツールソフトウェア「TMflow」で安全設定する必要があります。

直感的に動作設定できる

「ダイレクトティーチング」

TMシリーズは、ロボットのアームを人が操作して移動させ、動作プログラムを生成する「ダイレクトティーチング」機能を搭載。カメラモジュール部の「フリーボタン」を押しながらアームを動かし、位置決めしたい場所で「ポイントボタン」を押すと、その動作の座標がソフトウェアツール「TMflow」に転送され、フローチャートが生成されます。なおダイレクトティーチングをより容易にするため、操作の際のパワーアシスト、および「XYZ空間だけで傾きは含めない」など動作範囲を制限する機能もご利用いただけます。

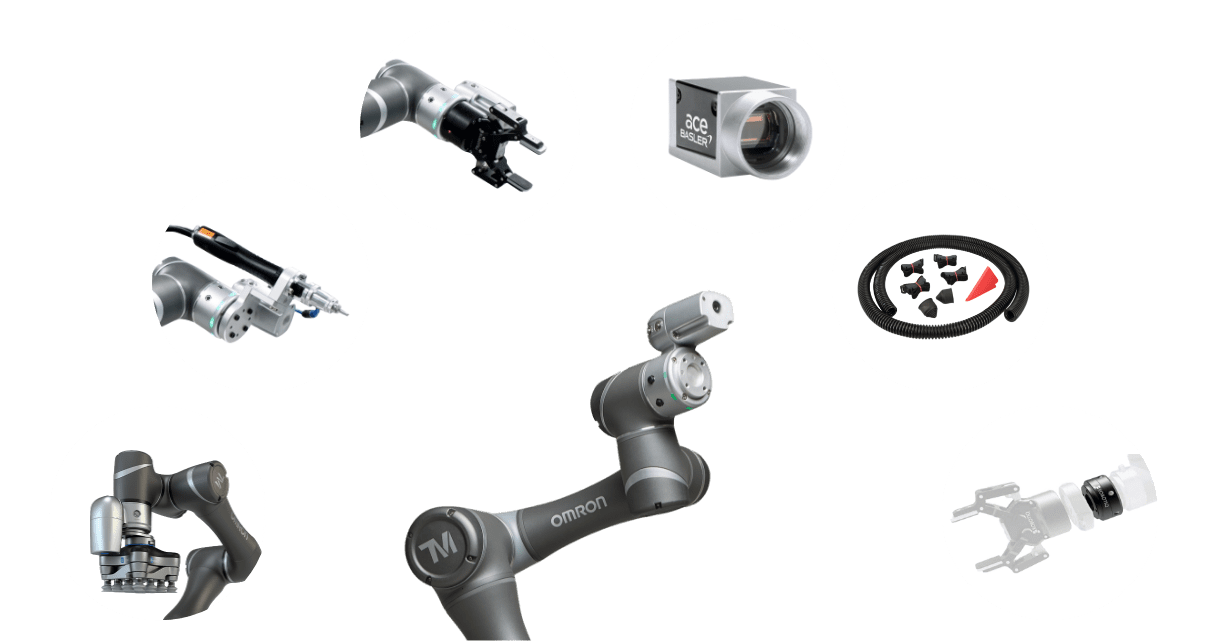

豊富なラインアップとオプション

TMシリーズは、4kg/6kg/12kg/14kg/20kgと、5種類のペイロード(可搬重量)に対応し、アーム長も700mm/900mm/1100mm/1300mmの機種をラインアップ。お客さま製造現場に最適な機種をお選びいただけます。またエンドエフェクタ(ハンド)部はグリッパやスクリュードライバ、力覚センサなど、多彩な他社パーツの装着が可能。簡易な機械的な取り付け、電気配線、そしてプログラミングを提供する「Plug&Play」により、様々な製造作業の自動化実現をサポートします。

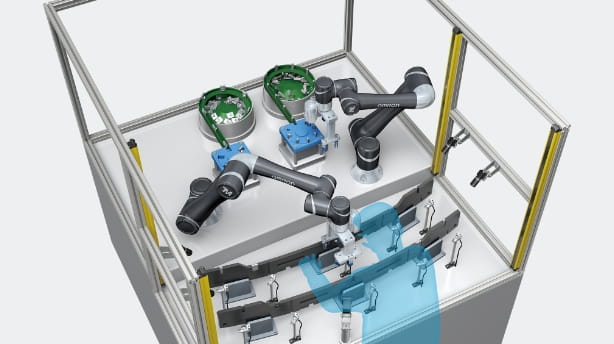

協調ロボットとは

協調ロボットや協働ロボットとは、人の代わりに工場や製造現場で組み立てやハンドリングなどの作業を行うロボットです。これまで製造現場で多く導入されている産業ロボットはサイズも大きく、かつ働く人の安全を確保するため、安全柵などで人との作業空間を分けることが必要でした。そのため、スペースの限られた製造現場ではその導入が困難で、ロボット導入による人手不足対策、生産性向上は容易ではありませんでした。またコロナ渦での3密対策、持続的経営も急務となっています。しかし近年、ロボットの小型軽量化と、ISO/TS15066による協調ロボットに関する技術仕様の公開と安全機能の搭載、さらに労働安全衛生法の改正にともなう通達(平成25年12月24日 基発1224第2号)が発せられたことで、人が働くラインで協調ロボットを使用することが可能となりました。

オムロンが「協調ロボット」と呼ぶ理由

Collaborative Robotの日本語訳の (協働、協調)ロボットからネーミングしています。オムロンは『人と機械』が同じ時間に同じ場所で、作業を分担しながら生産するという『協働』の実現に加え、その先の『人と機械』が助け合いながら、融和しそれぞれの長所を組み合わせて生産現場を作り上げていく『協調』をめざしています。人の能力や創造性を引き出す協調した生産形態を理想に、オムロンでは「協調ロボット」という名称を使用しています。

注意:協調ロボットを使用する場合にも、リスクアセスメントの実施は必要となります。