検査事例

オムロンのシート・フィルム検査技術を活用した

検査事例についてご紹介します。

⾦属と⾮⾦属の判別特許取得済

課題

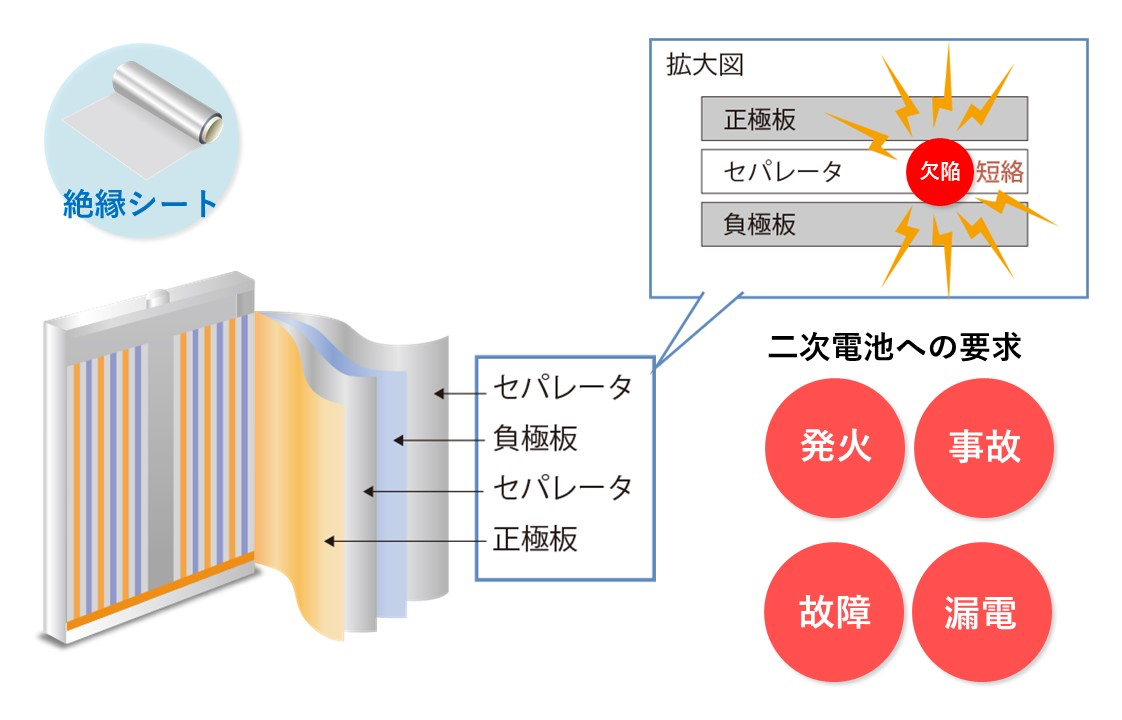

⼆次電池セパレータの検査にて⾦属異物と⾮⾦属異物が判別できず、⽣産性が低下

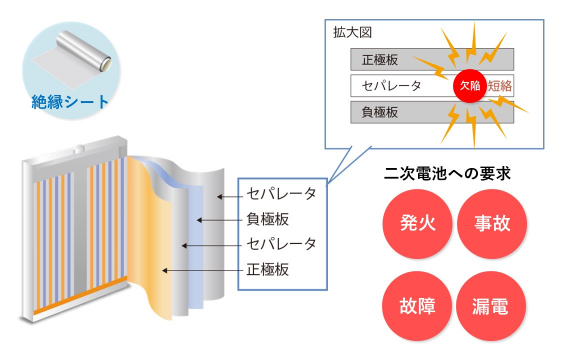

リチウムイオン⼆次電池の主要部材であるセパレータにとって、⾦属異物の混⼊は、電池の短絡リスクに直結する有害⽋陥とされています。

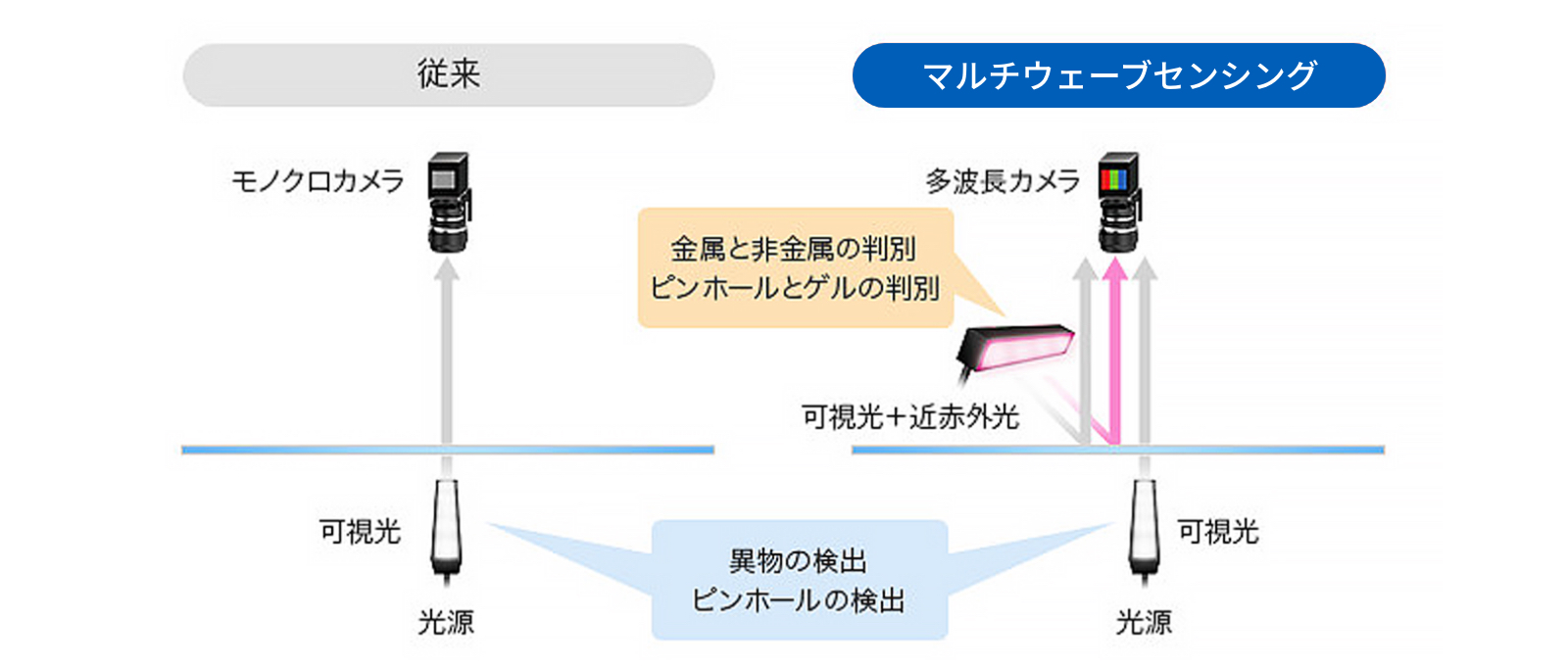

しかしながら従来のモノクロ検査では、有害⽋陥である「⾦属異物」と無害な「⾮⾦属異物」を判別できず、すべて有害⽋陥として検出せざるを得ませんでした。

この結果、後⼯程にて有害⽋陥と無害⽋陥を選別する⼆次分析⼯程が必要となったり、選別しきれず無駄な廃棄ロスが⽣じて、⽣産性の低下を招いていました。

外観検査と⾦属検査を同時実現できる理由

従来のモノクロカメラを⽤いた外観検査では、⾦属と⾮⾦属はともに暗⽋陥となるため判別できませんでした。オムロンのマルチウェーブセンシングなら、可視光と近⾚外光を⽤いて複数波⻑の波形の違いを⾒ることで、ともに⽋陥検出したうえで、⾦属か⾮⾦属かの判別ができます。(特許取得済)

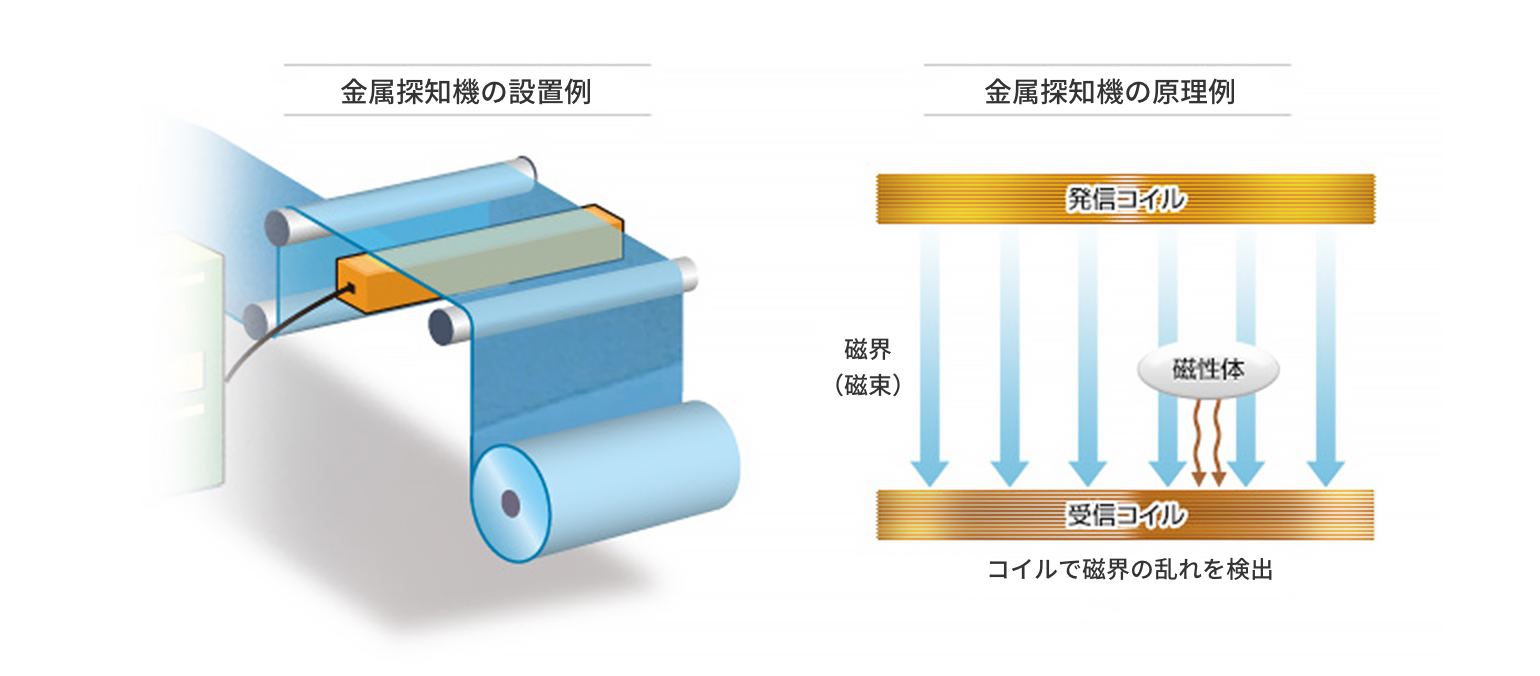

従来の金属探知機では非磁性体の検出に弱い

現状の⾦属異物の検査⽅法としては、⾷品業界向けの板紙やカップ原紙において広く普及している⾦属探知機があります。

⼀般的に⾦属探知機の原理は、1つの発信コイルと1つの受信コイルで構成され、両者で挟まれた空間は、⼀定の磁界が発⽣しています(下右図)。

通常の状態では受信コイルは同じ量の磁界(磁束)を検出していますが、磁性体(磁⽯につく⾦属)が通過すると磁界が乱れ、この変化を信号として捉えることで⾦属異物を検出します(下左図)。

このため、コイルを⽤いた⾦属探知機は、磁性が強い⾦属ほど検出感度が⾼く、磁性が弱いものほど検出感度が落ちるという特性があります。

解決策

外観検査で⾦属異物と⾮⾦属異物の判別を実現

事例を閉じる

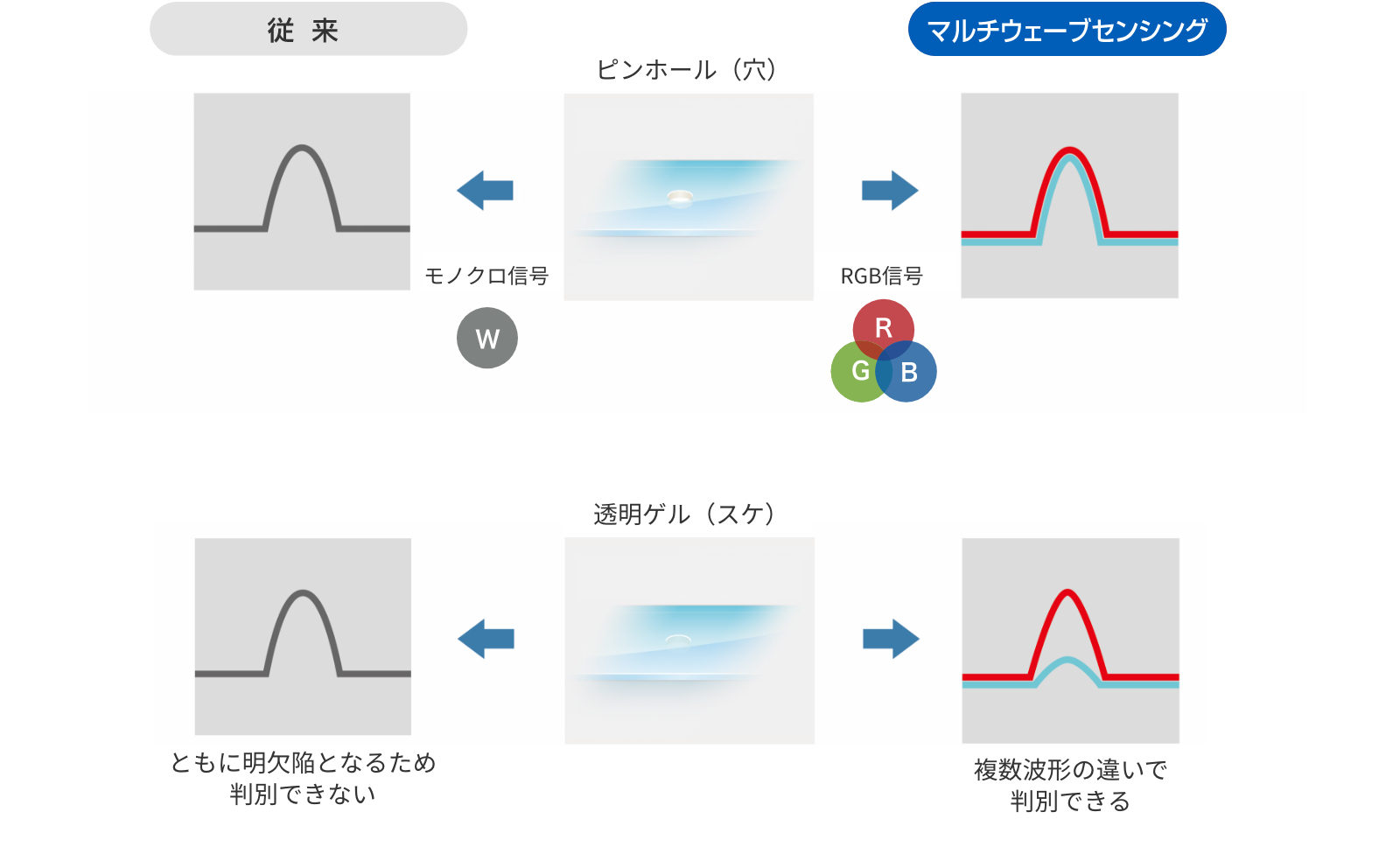

ピンホールとゲルの判別

課題

リチウムイオン⼆次電池の主要部材であるセパレータにとって、貫通状態となるピンホール欠陥は、電池の短絡リスクに直結する有害⽋陥となります。

従来のモノクロ検査では、致命的な有害欠陥となる「ピンホール欠陥」と、発生原因が異なり無害欠陥となる「透明ゲル欠陥」の判別が困難でした。

そのため両方を有害欠陥として検出せざるを得ず、無駄な廃棄ロスや後工程での再検査などの生産性低下を招いていました。

解決策

マルチウェーブセンシング技術を応用することで解決できます。ピンホール欠陥と透明ゲル欠陥は、複数波長で捉えると波形パターンが異なるため、判別が可能になります。

事例を閉じる

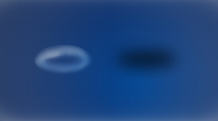

フィッシュアイと異物の判別

課題

フィルム製造⼯程において、原料の未溶融等による理由で発⽣するフィッシュアイ⽋陥は、程度によっては無害⽋陥とする場合があります。

⼀⽅、原料由来ではない異物の混⼊は有害であるため、確実に検出する必要があります。

従来のモノクロ検査では、有害な異物とフィッシュアイ⽋陥は共に暗⽋陥となるため、⽋陥の濃さや形状で判別することは困難でした。

解決策

マルチウェーブセンシングなら、カメラ1台で複数の検査⽅式が実現できるので、こうした課題も解決できます。

フィッシュアイと異物⽋陥は、複数の検査⽅式から得られる波形パターンが異なるため判別が可能になります。

事例を閉じる

ムラ欠陥の検出

課題

フィルムの塗⼯⼯程において、コーティング層のわずかな厚みの違いによって発⽣するムラ⽋陥は、⽬視でも確認しにくい⽋陥のひとつです。

従来のモノクロ検査では、ムラ⽋陥はシート地合との濃淡差が⼩さいため、検出が困難でした。

解決策

マルチウェーブセンシングなら、ムラ⽋陥を⾚(R)、緑(G)、⻘(B)など複数の波形で⾒ると、⾊成分に違いがでるため、正確に検出することができます。

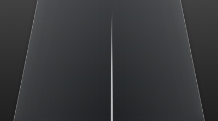

スジ欠陥の検出

課題

フィルムの塗⼯⼯程において、コーティング層のわずかな厚みの違いによって発⽣するスジ⽋陥は、検出困難な⽋陥のひとつです。

解決策

マルチウェーブセンシングなら、カメラ・光源・⽅式を最適に組み合わせることでスジ⽋陥を認識可能にしたうえで、⽋陥部分のみを強調する独⾃のアルゴリズムにより、スジ⽋陥を正確に検出します。

事例を閉じる

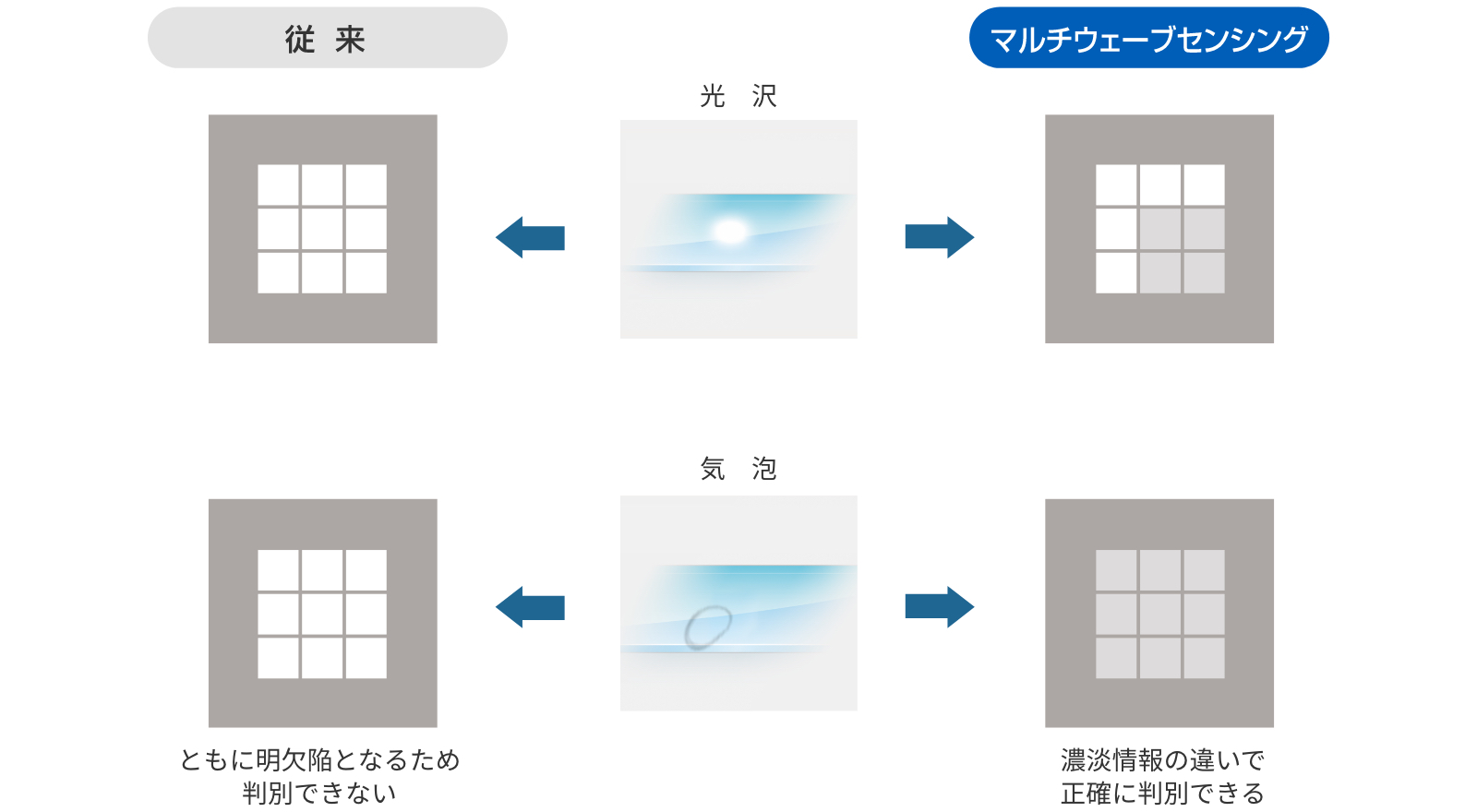

光沢異物と気泡の判別

課題

フィルムの貼り合せ⼯程において発⽣する気泡は、程度によっては無害⽋陥とする場合があります。

⼀⽅、原料由来ではない異物の混⼊は有害であるため、確実に検出する必要があります。

従来のモノクロ検査では、光沢がある異物と無害な気泡はともに明⽋陥になるため、⽋陥の濃さや形状で判別することは困難でした。

解決策

マルチウェーブセンシングなら、同じ明⽋陥でも濃淡情報の違いをとらえることができるので、有害な光沢異物と無害な気泡の判別が可能になります。

事例を閉じる

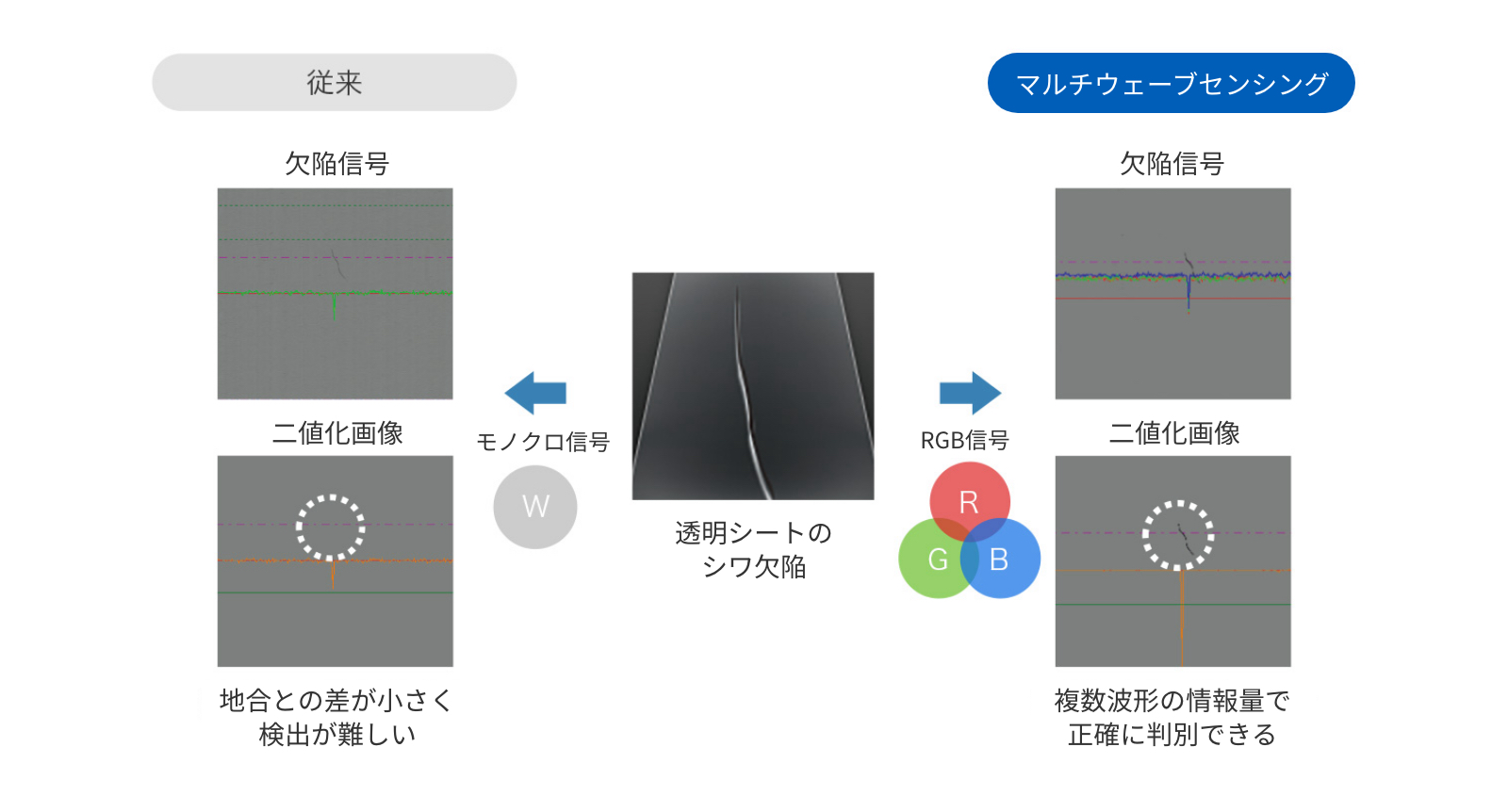

シワ欠陥の検出

課題

透明フィルムの製造⼯程において、搬送中にフィルムがよれて発⽣したシワ⽋陥は、検出困難な⽋陥のひとつです。

従来のモノクロ検査では、透明フィルムのシワ⽋陥は、地合と⽋陥との差が⼩さいため検出が困難でした。

解決策

マルチウェーブセンシングなら、光学系の⼯夫に加え、複数波形を活⽤した豊富な情報量によって、微細なシワ⽋陥を正確に検出します。

事例を閉じる

淡色欠陥の検出

課題

モノクロ検査では、地合との区別がつかない薄茶⾊のような淡⾊⽋陥の検出が困難でした。

解決策

⽋陥を⾚(R)、緑(G)、⻘(B)など複数の波⻑で⾒ると、⽋陥信号はそれぞれ差分が⽣じます。

この違いに着⽬し、⽋陥信号を増幅させると同時に地合信号を低減する処理を⾏うことで、SN⽐が向上します。

その結果、モノクロ検査では地合との区別がつかない、薄茶⾊のような淡⾊⽋陥も正確に検出することができます。

事例を閉じる

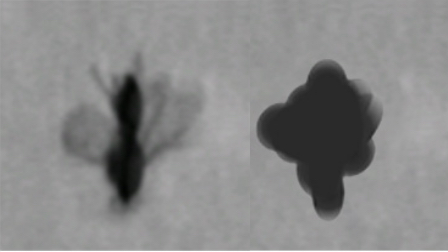

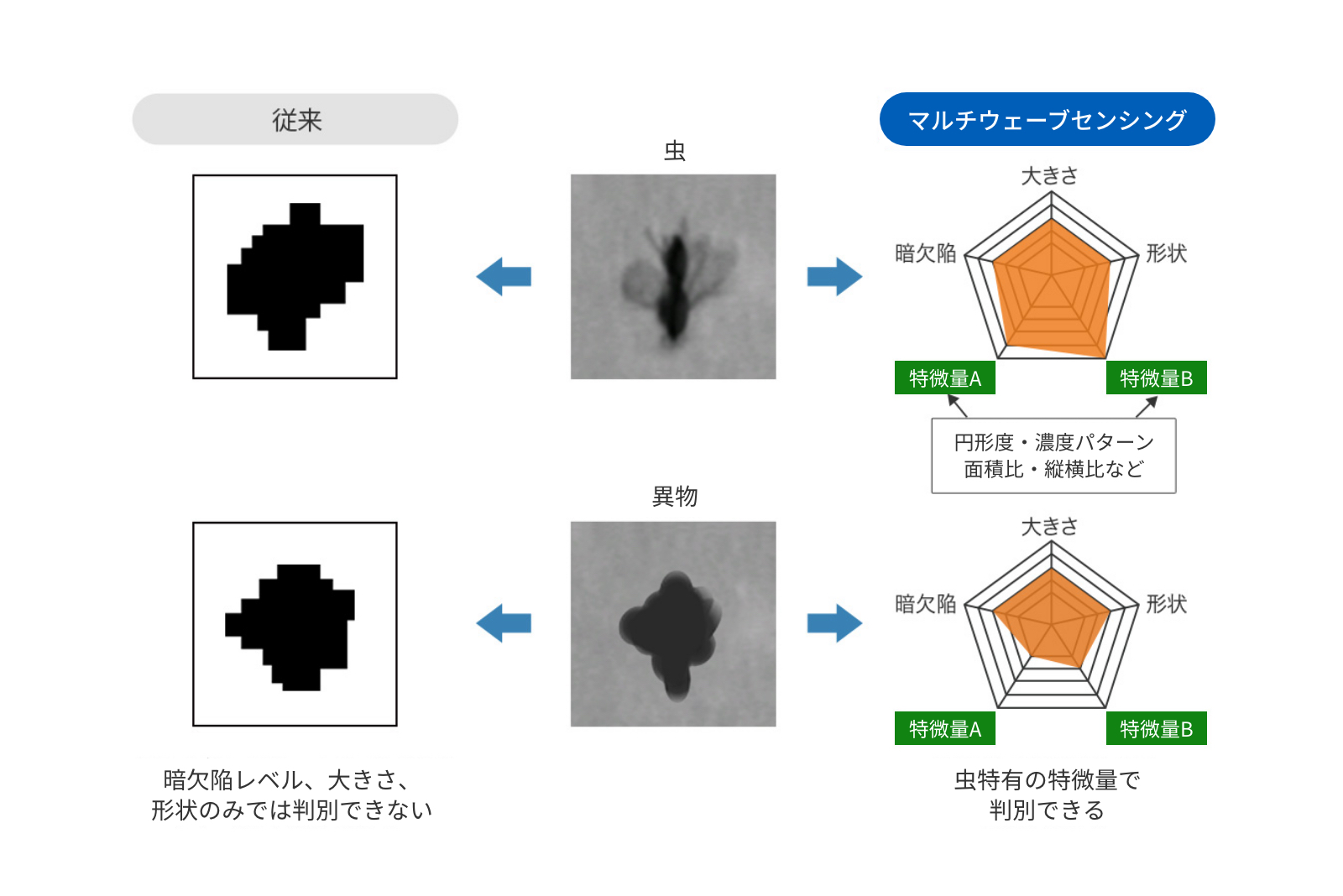

虫と異物の判別

課題

⾷品業界向けの紙やフィルムにおいて、異物⽋陥の中でも「⾍」はとりわけ致命的な⽋陥としてみなされます。

⾍と他の異物はともに暗⽋陥であるため、⽋陥の⼤きさや形状のみでは判別が困難でした。

解決策

マルチウェーブセンシングでは、従来の特徴量に加え、独⾃の特徴量を追加することで、有害な⾍と軽微な異物を判別します。

事例を閉じる

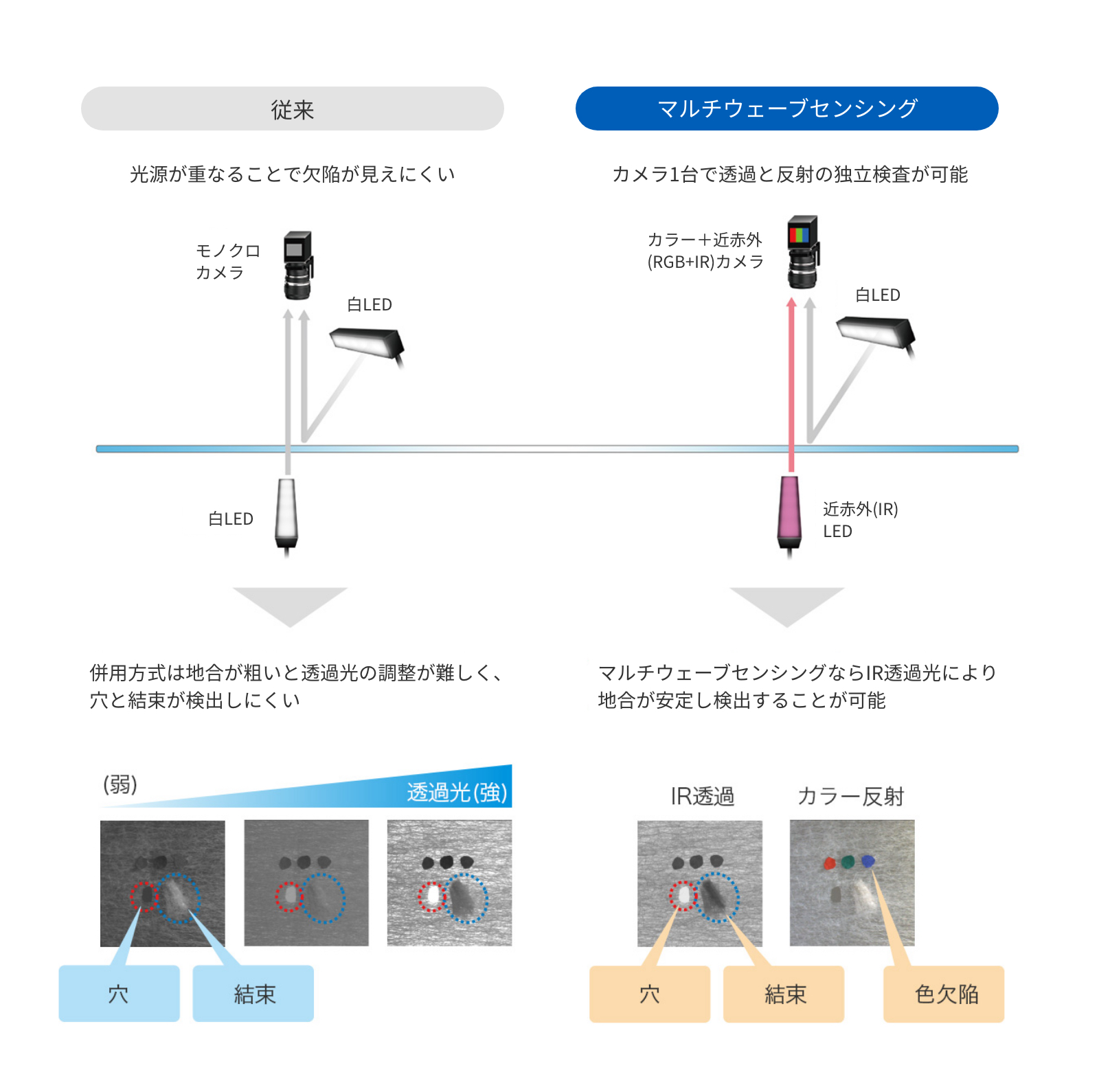

粗い地合から穴と結束を検出特許出願中

課題

⾷品⽤包材として使⽤される雲⻯紙や、⼯業⽤フィルタなどの不織布は地合が粗く、併⽤⽅式では透過光と反射光のバランスが難しく⽳や結束が検出しにくいため、⽋陥流出のリスクがありました。

解決策

マルチウェーブセンシングなら、近⾚外線(IR)の特徴を⽤いて地合を安定し検出することが可能です。

さらに透過光と反射光を独⽴してとらえることができるため、調光の必要がなく、カラー反射⽅式で表⾯に付着した⾊⽋陥も同時に判別。

カメラ1台で複数の検査が可能です。

事例を閉じる

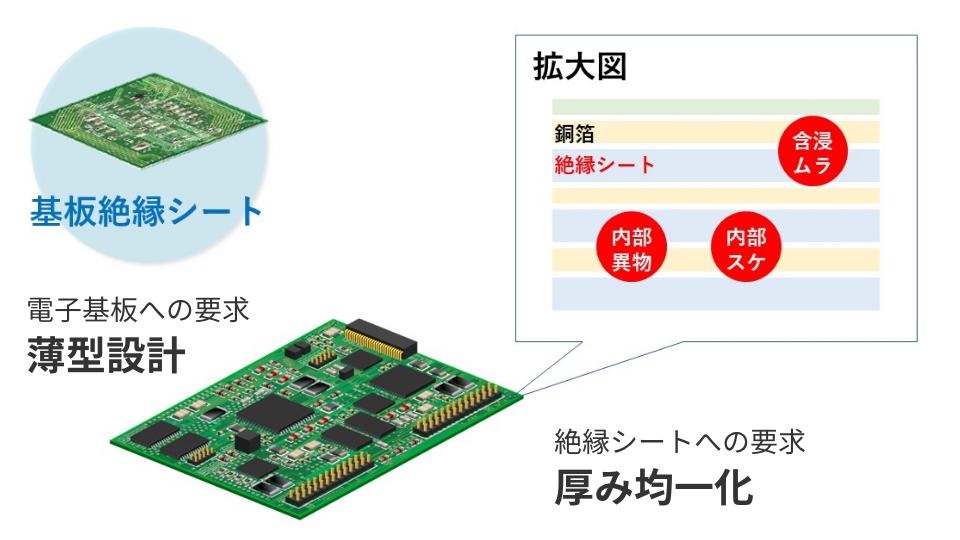

内部のスケと異物を検出特許出願中

課題

自動運転システムの進化に伴い、車載電装品などの電子基板は、小型軽量化により薄型設計が進んでいます。そのため、電子基板の材料である基板絶縁シートでは、厚みの均一化、表面の凹凸や異物がないことが求められています。

とくに製造時に発生するシート内部の欠陥は、可視光では透過しにくいため見えにくく、検出するのが非常に困難でした。

解決策

マルチウェーブセンシングなら、近⾚外線(IR)の⾼透過性により内部の⽋陥を検出することが可能です。

さらに透過光と反射光を異なる波⻑で独⽴してとらえることができるため、カラー反射⽅式で表⾯に付着した⾊⽋陥も同時に判別。

カメラ1台で複数の検査が可能です。

事例を閉じる