現場発のIoTで未来工場実現へ

「多品種少量生産」や「モノづくりの高度化」への対応に迫られている今日の製造業。一方で、ICTや解析技術が飛躍的に進歩しています。このような環境変化に対し、オムロンはIoTを活用することで「未来工場」の実現を目指します。

目指しているのは

「人の想いが設備と一致する」未来工場

製造現場のあらゆるモノとモノ、モノと人がIoTでつながれば、設備が止まる前に予兆を捉え、設備が自律的に対応する、不良品の発生要因を解明する、といったことが可能となります。

その結果、機械や設備は人の意図したとおりに動き、止まる。人は、突発保全や後戻り作業に追われることなく、より付加価値の高い仕事に専念できるようになります。

オムロンが考える「現場発のIoT」それは、intelligence for Automation

オムロンなら製造現場レベルの幅広いデータをモレなく、ムダなく、カンタンに収集可能。

熟練の技や製造ノウハウといった「暗黙知」を「形式知」にして製造現場にフィードバックすることで生産性を向上します。

さらにデータを活用することで、止まらない生産ラインや、学習・進化する機械の実現など生産設備の知能化(intelligence for Automation)を目指します。

オムロンが培った「現場の力」IoTを推進させる3つのノウハウ

オムロンには、制御機器を長年作り続けてきたメーカとしての商品ノウハウと、それらを自社の生産ラインで使用しているユーザとしての製造現場ノウハウ、そしてオープンなネットワーク環境に対応できるノウハウがあります。

現場の力で培った、これらオムロンならではの3つのノウハウで、お客様のアプリケーションを実現し、現場発のIoTを強力に推進していきます。

未来工場の実現で

「モノづくりは、もっと楽しくなる。」

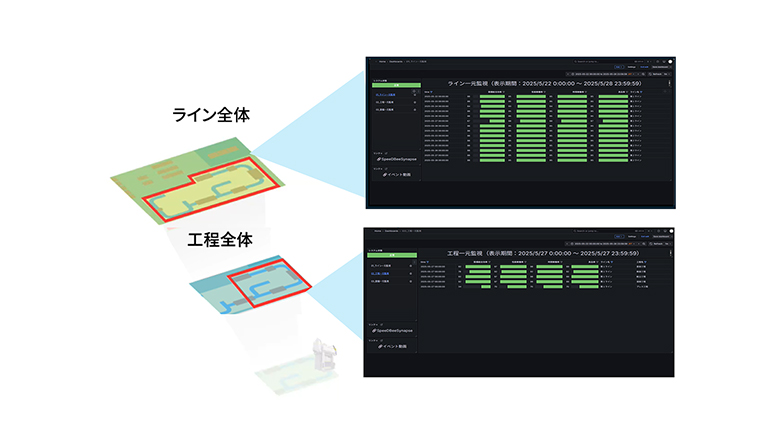

未来工場への第一歩は「製造現場の情報化」

IoTによる未来工場の実現は、製造現場の情報化から始まります。

オムロンの自社工場では、EtherNet/IPやEtherCATなどオープンネットワークにより収集したデータはサーバに蓄積され、分析を経て結果を現場に活用し、生産性・品質向上に努めています。このIoTによる改善サイクルを繰り返し回すことで、すでに大きな改善成果が得られています。

IoTによる改善サイクルをオムロン自社工場で実証

取り組みのノウハウ、効果をお客様に提供しています。

ワーニング・リトライにより加工時間が長くなる箇所が判明

「製造現場の情報化」のカギは、コンポーネント層のIoT化

多くの製造現場では、EtherNet/IPやEtherCATなどによりコントローラやHMI層のIoT化は進んでいますが、コンポーネント層では進んでいません。

そこで、オムロンではそのセンサレベルのオープンネットワークであるIO-Link に対応した機器をいち早く取り揃え、センサレベルの情報化を推進しています。

センサから設備までIO-Linkで見える化

センサとコントローラを IO-Link マスタで接続することで、ON/OFF信号だけでなく受光量や流量など安定稼働のために必要な情報を見える化できます。センサ・設備の状態監視や異常検知を可能にし、予兆保全や最短復旧、立ち上げ工数削減に貢献します。

Facebook

Facebook