OEEとは?7大ロスを見直して

設備総合効率 (OEE) とは

設備総合効率(OEE : Overall Equipment Effectiveness)(*以下OEEにて説明)とは、公益社団法人日本プラントメンテナンス協会により提唱された、主に自動化ラインを中心とした設備保全に関する代表的な指標 (KPI) の一つです。総合設備効率と呼ばれることもあり、国際標準の規格としても参考とされ、 IATF16949やISO22400にも記載され、国内外多くの企業にて活用されています。

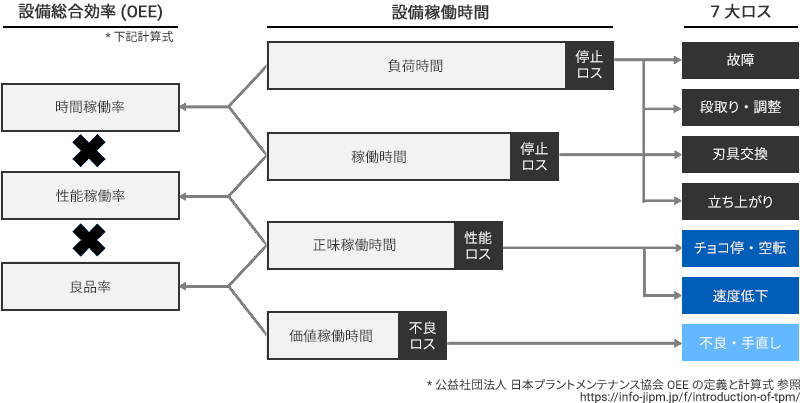

OEEは稼働率・性能・品質により算出・決定され、現状における生産効率を客観的に評価することができ、生産ラインにおけるムダやロスを見直すきっかけとなり、改善活動への活用が可能となる指標です。計算式としては、以下で求めることができます。

設備総合効率 = 時間稼働率 × 性能稼働率 × 良品率

OEEから計算式の各指標にブレークダウンしていくことで、ロス要因のボトルネック解析が可能となり、生産現場における改善に活かすことができます。

設備総合効率改善の

目的やメリット

OEE改善の目的となるメリットについて3つ説明します。

故障コストを削減できる

設備に故障が生じることで、復旧に要する工数だけでなく生産停止による顧客への供給停止が生じ、直接的に企業の収益に影響を与えます。一般的な半導体工場では1時間の装置停止で約1300万円の機会損失につながり、大手の自動車工場では10分間のライン停止で工場長レベルの問題になるなど、生産停止の影響度合いは非常に大きいです。時間稼働率からロス要因を分析し、故障要因の特定と適切な対策により、停止ロスを削減することで、故障によるコスト削減が期待されます。

保全コストを削減できる

OEE指標は保全活動にも活用することが可能です。例えば停止ロスが増加傾向である際に、何が原因でロスにつながっているのか、その傾向を分析することで故障要因の特定が可能です。特定した故障要因については監視システムを構築することで、実際の停止につながる故障に未然に対処することができるようになり、保全の工数や頻度を最適化する事ができ、保全コストの削減効果が期待されます。

品質保守コストの削減

OEEによる全体の指標と良品率を相関させることで、品質に影響する要因の特定にもつながります。停止ロスにつながる故障や、性能ロスにつながる速度低下などの劣化と不良率の変動を合わせて総合的に分析することで、品質問題に関連する要因特定が可能となります。再加工や廃棄の手間を要因対策により削減することで、各工程での品質改善につながり品質保守のコスト削減の効果が期待されます。

OEEの求め方や目安

OEEの求め方について、より詳細を説明致します。

OEEの求め方・計算例

OEEは、”時間稼働率”×”性能稼働率”×”良品率”で計算することが可能です。

それぞれの率の求め方について更に詳しく説明致します。

時間稼働率

時間稼働率は、設備が期待される稼働するべき時間に対し、実際に稼働することができた時間の割合を示します。

算出方法は以下の計算式です。

時間稼働率 = 稼働時間 ÷ 負荷時間

稼働時間 = 負荷時間 – 停止時間

性能稼働率

性能稼働率は、生産時間に対する実際の生産数の割合です。

算出方法は以下の計算式です。

性能稼働率 = 基準サイクルタイム × 加工数量 × ÷ 稼働時間

良品率

良品率は、加工した数量に対して実際に出来上がった良品の割合を示します。

算出方法は以下の計算式です。

良品率 = 良品数 ÷ 加工数量

良品数 = 加工数量 – 不良数量

OEEの目安や目標値

OEEの算出にあたって、様々な産業や顧客ごとに元になる下位指標の稼働率や負荷時間、停止時間の定義が異なっており、共通する判断基準というものがありません。そのため、あくまで各工場ごと個別の指標として認識し、工程におけるボトルネック改善に活用していくことが重要です。

稼働率と可動率の違い

稼働率(カドウリツ)と可動率(ベキドウリツ)はどちらも重要な管理指標ですが、見える化する目的と意味が異なります。

稼働率は、定時内のフル操業における需要の割合を表し、設備投資の上手さを測る指標として使われます。現場側で見る指標ではなく、主に受注や設備投資の必要性を含めた向上策を考えていく必要があるものです。

可動率は、設備を動かしたいときに正常に動いていた割合を示し、設備の使い方の上手さを表す指標です。日々現場で管理し、100%を目指すべき指標であり、設備の故障低減や段取り時間の短縮によって向上させていくことが重要です。

7大ロスを見直して

OEEを改善

設備効率に関わるロスの内、生産設備を中心に発生しているロスは、各要因毎に細分化する事ができ、設備の7大ロスと呼ばれています。各それぞれのロスの影響を定量的に測定し、その改善に注力していくことが大きな設備効率の向上につながります。ここでは7大ロスについて説明致します。

故障ロス

故障ロスとは、設備が故障し生産活動が停止するロスのことを指します。生産が停止することに加えて、設備を復旧させるための修理や部品の交換など作業費や交換費用などの金額面でのロスも発生します。

生産ロスの中でも故障ロスは大きな問題であり、故障にも突発故障や経年劣化など様々な要因があります。これらは予防保全や予知保全など計画的な保全を実行することで、故障から復旧させる時間や、重大な故障につながる前に事前に対処することで停止時間を最小化する適切な保全が必要です。

刃具交換ロス

刃具交換ロスは、例えば刃具やベアリングなど経年劣化の為、定期的に交換が必要な消耗品に対応することで発生するロスです。部材費や交換のための設備停止時間と交換工数、立上げ時の再調整など多くのロスが発生します。交換回数は少ないことが望ましいため、より壊れにくい消耗品が根本的には望まれます。

立ち上がりロス

立ち上がりロスは、設備が作動するまでにかかる時間ロスのことです。始業時や休憩時間後、定期点検などの後に生じるものであり、機械や設備によっては暖機運転などが必要なものがあります。立上げ後すぐに生産が開始できることが望まれるため、現場オペレータの操作習熟度向上や、試運転動作による動作確認などの工夫で短縮されることが重要です。

段取り・調整ロス

段取り・調整ロスは生産品目の切り替えによって生じるロスです。金型の交換や生産パラメータの変更など、品種の変更に伴い設備側での次の生産を開始するための準備期間を指します。付加価値を生まない作業時間となるため、次の生産に影響を与えない適切な状態への調整を可能な限り時間をかけずに実現することが望まれます。

速度低下ロス

速度低下ロスは、生産のタクトが落ちることにより生産数が減少するロスです。本来設備が保有している能力からパフォーマンスが落ちた状態であり、主な要因として多いのは設備の劣化です。但し、設備への負荷を抑えるために、受注が落ち着いている状態ではわざと速度を落として、設備を長寿命化させる工夫も考えられるので、その他生産設備全体での相関も見ながら判断していくことが必要です。

チョコ停ロス

チョコ停ロスは、重大な設備停止とまでは至らないまでも、一時的な停止につながる軽微な故障や異常によるロスです。短時間で復帰できる内容が多いため、生産への影響は少ないですが、発生頻度が高いほど影響は大きくなるため、

頻度が高い内容や、人の介在が少ない無人設備など、設備に応じて対策をしていくことが必要です。

不良・手直しロス

不良・手直しロスとは、不良品の発生により手直しが必要になる、設備側で不良要因になったトラブル箇所の修正などが発生するロスです。不良品の発生要因や、発生時のトラブルの復旧など早急な対策が必要なロスです。発生したトラブルに関しては、今後発生しないように根本的な部分から解決していくことが重要です。

OEEを改善する

予知保全ソリューション

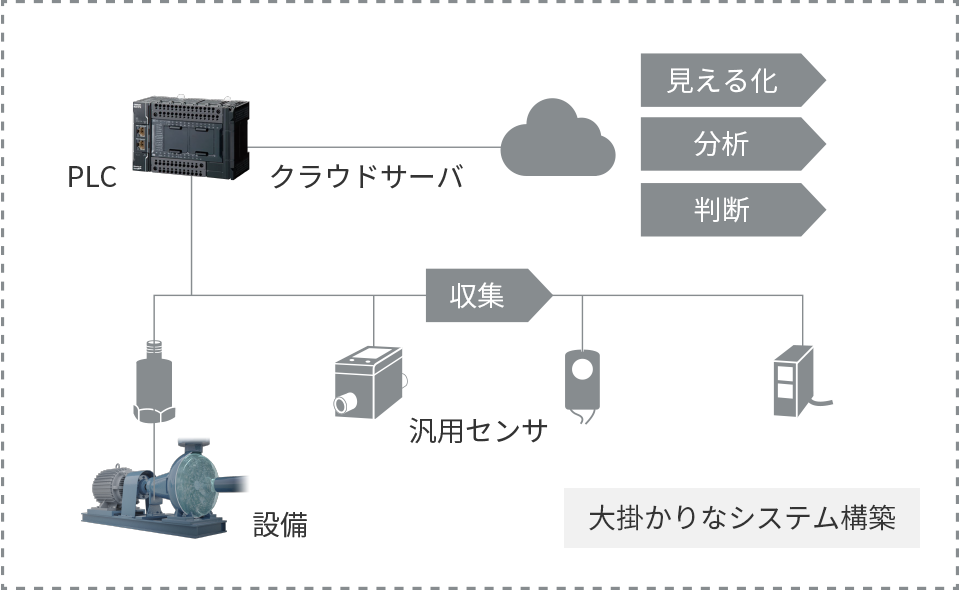

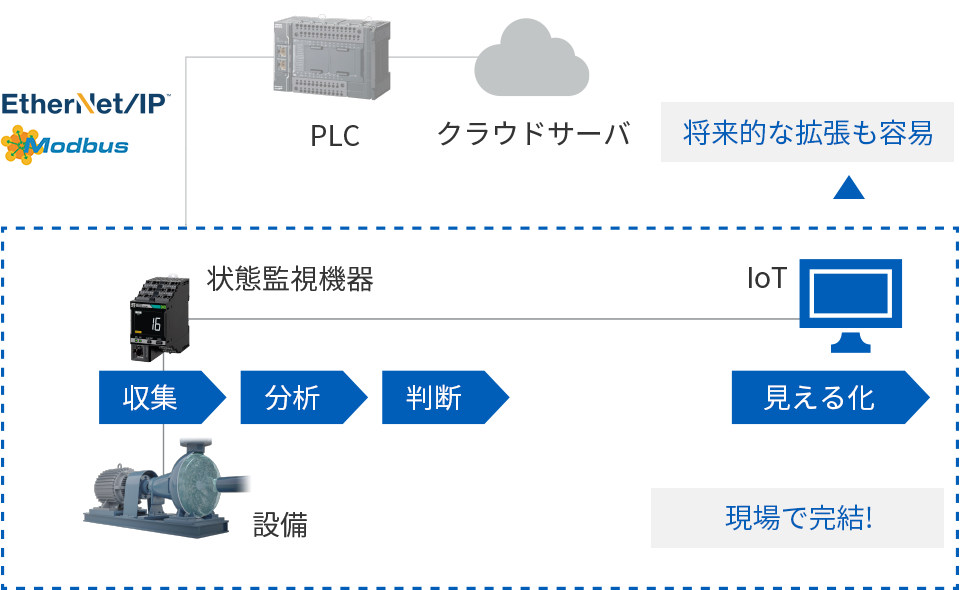

OEEの向上において、限りなく故障をゼロにするために予知保全によって故障を未然に防ぐ保全活動が非常に重要です。オムロンが展開する予知保全ソリューションの中で、状態監視機器を使用することで現場機器でデータ収集・分析・判定まで行うため、システム設計やデータ分析が不要になり、少ない工数・少ない費用で予知保全をスモールスタートすることができます。またスモールスタートすることにより、早い段階で投資対効果の確認ができ予知保全導入に向けた判断が可能となります。(左図:PLCやクラウドを使った予知保全システム、右図:オムロン状態監視機器を使った現場完結型の予知保全システム)