押出成形機制御盤の

熱異常を未然に防ぐ

温度監視システム

の構築

温度状態監視機器

(K6PM-TH)使用事例

効果:

個別最適な温度しきい値の

自動設定で、常時監視システムを

省工数で導入し

保全効率向上

押出成形では、大きなシート状のものから髪の毛のような細い糸状のものまで多種多様な品目を生産している。そのため、盤内機器の構成や稼働状態が生産ラインごとに異なり、発熱の状態もさまざまである。過去にある装置の盤内機器のねじ緩み原因でボヤが発生して装置が停止して以来、サーモビューアによる温度点検をする対策をしていた。

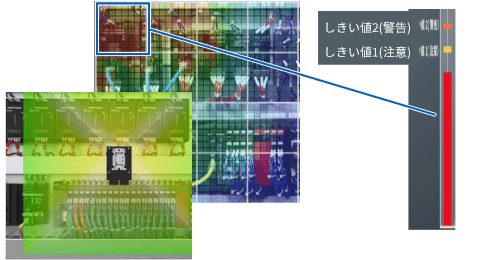

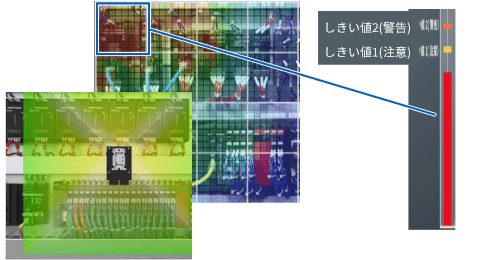

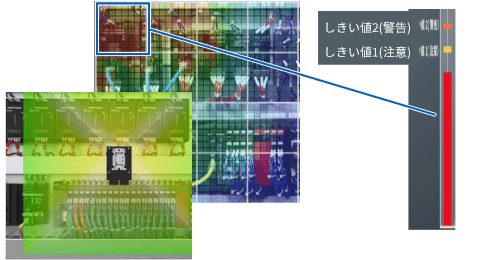

しかし、装置の制御盤ごとに正常/異常温度のしきい値が異なっており、点検時の判断は保全員の経験と勘に基づいて実施されていた。そのため自動化しようとすると、各装置ごとに温度しきい値を決めるなど多くの工数がかかり、予知保全の導入は障壁が高かった。

K6PM-THは装置に後付けするだけで、自動しきい値設定アルゴリズムで装置ごと、盤内機器構成ごとに最適値を自動算出。保全員の経験と勘に頼らず判断の標準化が可能となり、簡単に設計、効率的に運用が可能になった。さらに常時監視の実現で、今までの人手による定期点検よりも異常検出タイミングが早まり、設備停止リスクの軽減にもつながった。

Design 迅速設計Operation 効率運用

FROM

人手による点検は異常発熱の兆候を

見逃すリスクあり

高負荷な装置では通常運転時の温度上昇や、制御盤内の機器によって通常運転時の温度ばらつきがある。また、1つ1つ点検するのは膨大な時間がかかるため、実際は保全員の経験と勘により測定ポイントを絞って点検を実施。異常発熱の兆候を見逃すリスクが高かった。

TO

自動しきい値設定で

温度予兆を簡単管理、

異常兆候を捉え保全業務を効率化

広角エリア温度センサで盤内の複数機器異常発熱の兆候を一括常時監視。オムロン独自のしきい値設定アルゴリズムにより、エリア内の測定機器ごとに最適な警報しきい値を盤内温度に応じて自動設定。複雑な盤内温度でも作業者のスキルに依存せず、簡単に温度監視が効率運用できるようになった。

お客様の声

材料メーカ A社

エンジニアリングセンタ 主任

保全業務を効率運用。点検のあり方が変わった

異常発熱はいつどこで起きるか予測できず、保全員の点検が課題だった。また装置ごとに発熱状態が違う盤は熟練保全員しか異常判定ができなかったが、K6PM-THはこれらの課題を解消。必要なときだけ保全を行え、成功事例は熟練保全員が少ない海外工場にも展開した。

エンジニアリングセンタ 担当者

稼働状態の温度がわかり、

点検ミスもなくなった

サーモビューアでの点検は装値停止状態での測定や、開閉時の熱逃げなど点検結果の確からしさが不安。装置・機器構成ごとに点検箇所や判定温度が異なり体系も複雑で、点検漏れやミスもあった。K6PM-THは常時設置で稼働状態の機器温度を各条件で監視でき、漏れやミスもなくなった。