この事例の

詳しい商品情報はこちら

アドバンスド・モータ状態監視機器 K7DD

商品情報ページへ

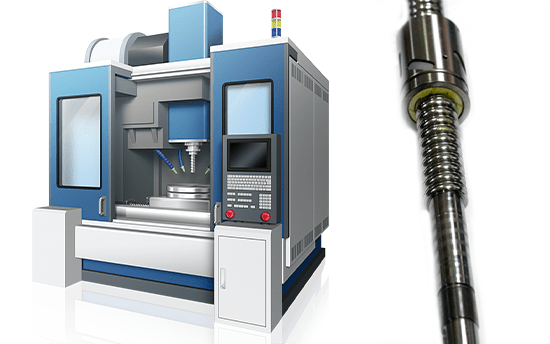

| 対象装置 | マシニングセンタ |

|---|---|

| モータ種類 | サーボモータ |

| 制御モード | 位置制御(台形駆動) |

| 定速区間 | 400ms以上 |

ボールねじのガタつきによってドリル位置がずれ、加工精度が低下する可能性があります。これにより、製品の寸法や仕上がりに影響を及ぼすことがあります。また、過大な振動が発生し、カップリングの破損などによる設備の早期故障や突発停止が引き起こされるリスクもあります。こうした異常を早期に発見し、品質の安定化と設備の寿命延伸を図ることが求められます。

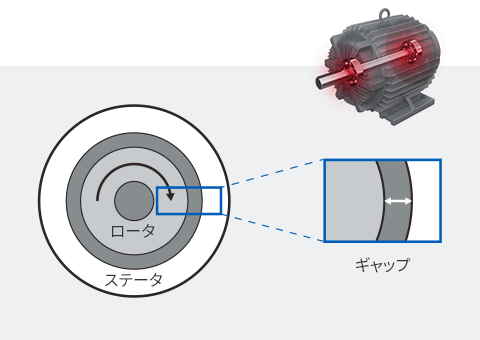

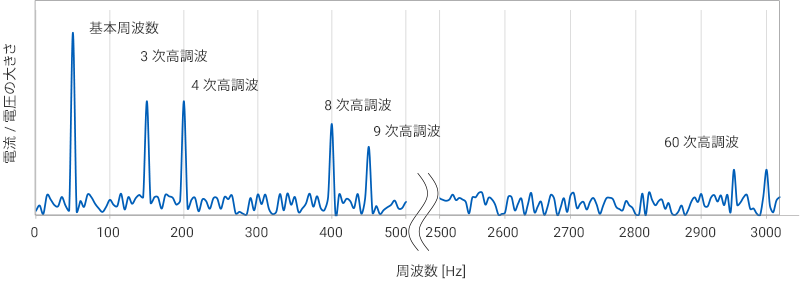

ガタつきが発生すると、異常振動が発生します。これはモータの回転軸へ影響を及ぼします。この場合、以下3つのケースでいうと(3)に相当します。

モータ設備(モータとその負荷)の異常はモータの回転軸に影響する場合が多く見られます。劣化によるロータとステータ間のギャップやトルクの変化が電流電圧の変化として現れ、正常に滑らかに回転している場合と異なり、異常により不均一に回転している場合は波形が乱れます。

(1)衝撃

負荷で発生した瞬間的な衝撃を取り逃さずに数値化できます。

(2)トルク変動

負荷の状態異常による微小なトルクの変動を把握できます。

(3)振動

負荷側で発生した振動を周波数に応じた高調波で把握できます。

モータの基本周波数の次数倍の周波数成分を高調波といいます。モータや負荷側で発生した振動の周波数ごとの成分の大きさをモニタリングすることで、設備で発生した故障モードや異常部位を知ることができます。

K7DDでは0.5次ごとに63次高調波まで演算し、数値化することが可能です。

アドバンスド・モータ状態監視機器K7DDなら、モータの電流・電圧などの電力品質を高速にデータ化しながら、モータ設備の故障モードや部位を特定することができます。それにより、これまで異常特定が難しかった頻繁に可変速するモータのリアルタイム状態監視を実現し、計画的な保全活動が可能になります。また、状態監視機器の各種パラメータの設定プロセスを簡単化し、導入効果をすぐに実感できます。

アドバンスド・モータ状態監視機器

K7DD