この事例の

詳しい商品情報はこちら

アドバンスド・モータ状態監視機器 K7DD

商品情報ページへ

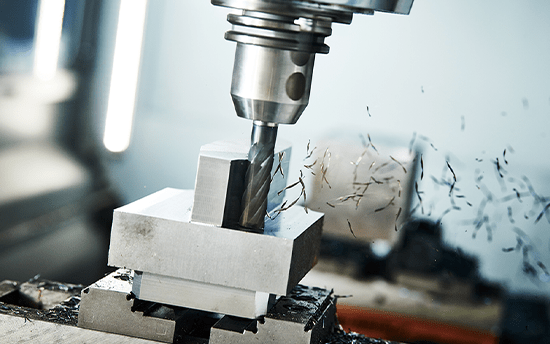

| 対象装置 | マシニングセンタ、フライス盤 |

|---|---|

| モータ種類 | 誘導モータ、サーボモータ |

| 刃具とワークの接触時間 | 200ms以上 |

加工中に刃折れが発生すると、ワーク不良が発生します。検知できずにそのまま次のワーク加工を続けてしまわないように刃折れを即座に検知することが影響を最小にするために重要です。ワークの品質検査より前、つまり刃折れ発生時に即座に検知したい。

刃折れが発生すると、回転中の刃具に衝撃が発生するため、モータのトルク値が瞬間的に上昇します。トルク値の変動は電流のある特徴量に変化が表れます。この場合以下3つのケースでいうと(1)に相当します。

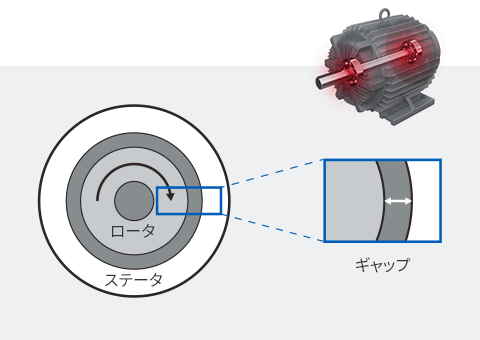

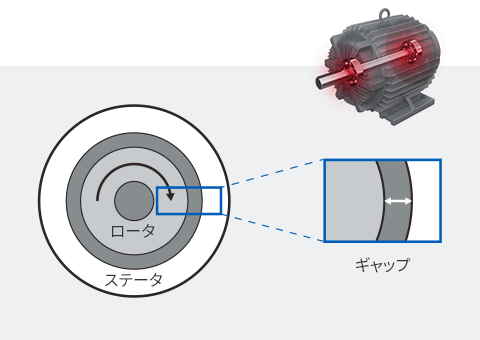

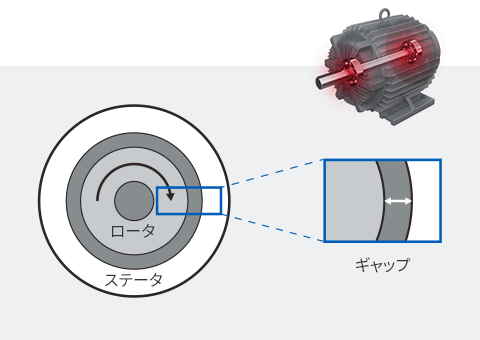

モータ設備(モータとその負荷)の異常はモータの回転軸に影響する場合が多く見られます。劣化によるロータとステータ間のギャップやトルクの変化が電流電圧の変化として現れ、正常に滑らかに回転している場合と異なり、異常により不均一に回転している場合は波形が乱れます。

(1)衝撃

負荷で発生した瞬間的な衝撃を取り逃さずに数値化できます。

(2)トルク変動

負荷の状態異常による微小なトルクの変動を把握できます。

(3)振動

負荷側で発生した振動を周波数に応じた高調波で把握できます。

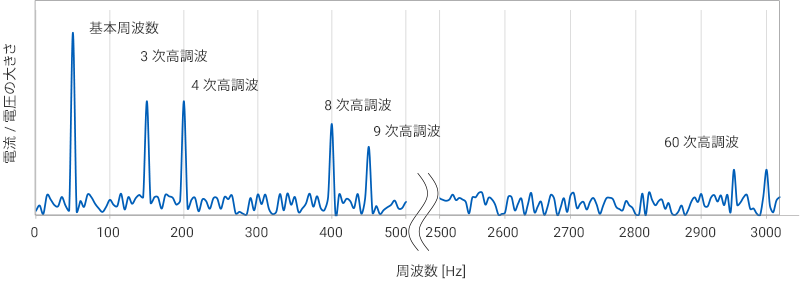

モータの基本周波数の次数倍の周波数成分を高調波といいます。モータや負荷側で発生した振動の周波数ごとの成分の大きさをモニタリングすることで、設備で発生した故障モードや異常部位を知ることができます。

K7DDでは0.5次ごとに63次高調波まで演算し、数値化することが可能です。

アドバンスド・モータ状態監視機器K7DDなら、モータの電流・電圧などの電力品質を高速にデータ化しながら、モータ設備の故障モードや部位を特定することができます。それにより、これまで異常特定が難しかった頻繁に可変速するモータのリアルタイム状態監視を実現し、計画的な保全活動が可能になります。また、状態監視機器の各種パラメータの設定プロセスを簡単化し、導入効果をすぐに実感できます。

アドバンスド・モータ状態監視機器

K7DD

正確な状態監視には監視すべきデータを切り出すことが重要です。開始・終了時は波形が乱れるため、誤検知が多発し、状態監視ができません。

適切な特徴量を選ばないと異常状態の取り逃し/誤検知が発生します。異常モードに対して監視特徴量はさまざまですが、そこから適切な特徴量を選ぶ必要があります。

監視特徴量が分かっても、その数値を異常と判断するためにはしきい値を必ず設定する必要があります。

状態監視をするためには上記のような事前検証をオシロスコープなどで計測したり、数多くのデータ比較をしながら自らシステムを構築する必要がありました。また、異常の再現が難しいことも状態監視をやるにあたって障壁となっていました。

オムロンではこれらの情報を「アプリケーション設定ファイル」として準備しています。このアプリケーション設定ファイルを使用することで再現の難しい異常モードでも最短で状態監視が開始ができます。

異常モードごとに、トリガのタイミング、監視すべき特徴量の種類、警報しきい値の適正値(正常値に対してN倍化)のノウハウが分かります。

異常状態をティーチングしなくても最適設定が可能です。随時、対応する異常モードを拡大中です。