フル3D-CTによる高速、高品質の検査機として、5Gインフラ/モジュールや車載用電装部品の非破壊検査に、また航空宇宙、産業機器、半導体などの分野でも多くの採用実績があります。近年では、EV車に必須のIGBTやMOSFETなどのパワーデバイスや機電一体製品のはんだ内のボイド、スルーホールコネクタのはんだ充填検査などで採用いただいています。

VT-X750

高速CT型X線自動検査装置

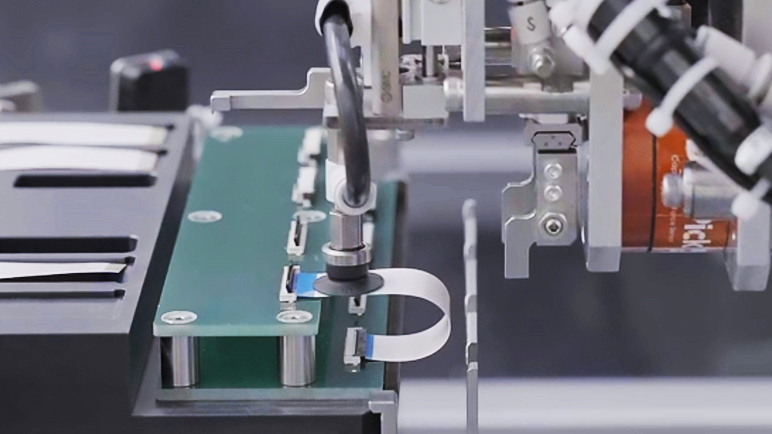

インライン全数検査を実現するAXI

本商品はオンライン購入に対応しておりません。ご購入については直接お問い合わせください。 形VT-X750-V2.0(-H)-FRは2021年12月受注終了

※ Web特別価格提供品

基板検査装置 特設サイト

『性能と使い勝手No.1』の基板検査装置(3D-SJI、高速CT型X線自動検査)をキーとした品質向上のためのトータルシステムをご紹介。

この商品について

関連情報

- 商品カテゴリ共通

情報更新 : 2022/07/11

V T-X750採用事例

インライン全数全面検査【特許取得済】

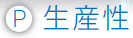

3D-CT方式による高い検出能力はそのままに、新設計の撮像方式*1による超高速撮像技術を搭載。これまで培った独自の自動検査ノウハウと合わせ、業界最速*2の自動検査スピードを実現しました。

また、下面電極部品や、PoPやSiPといった積層部品、プレスフィットコネクタのような挿入部品など、検査対象部品を拡充。ICリードのバックフィレット検査、ボイド検査などの検査アプリケーションも充実させています。

これら、検査スピードの高速化と、自動検査ロジックのカバレッジ拡大により、X線検査のインライン化と全数・全面検査を可能にしました。

*1. 特許取得済み

*2. 2021年11月当社調べ

※Mサイズ基板の全面検査の時間。基板の搬入・搬出時間は除く。2,000~3,000ピンのBGA2個やSiPを含む、 基板の表面、裏面の全部品の3D検査にかかる時間。

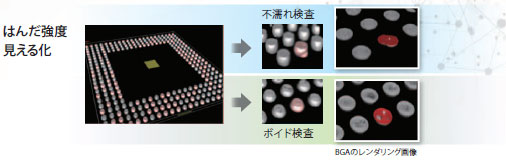

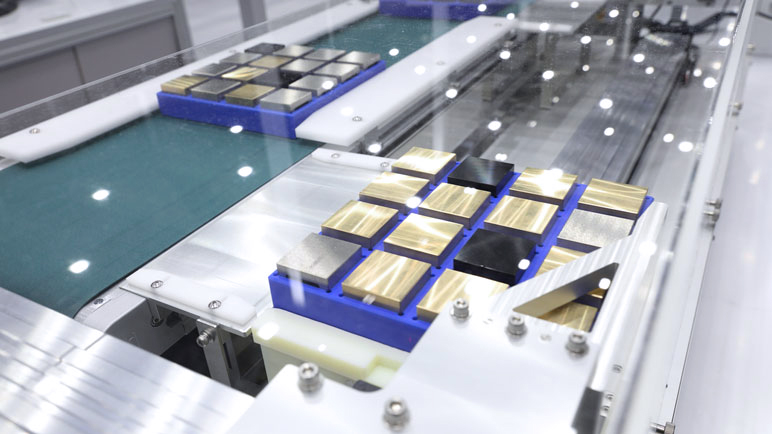

はんだ接合強度の見える化

オムロン独自の3D-CT再構成アルゴリズムにより、接合強度を担保するために必要な、はんだ形状の再現を高い繰り返し精度で実現。

はんだ形状を含む実装状態を定量化することで、規格に基づいた良品基準検査が可能となり、未知の不良の見逃しリスク極小化と、検査の垂直・安定立上げを強力にサポートします。

設計制約フリー

基板の小型化に伴う、高密度実装や積層部品の採用といった製品に対する厳しい設計要求に対応。

3D-CTによる確実な可視化で、検査工程起因の設計制約を軽減できます。

「専任者」に依存しない基準設定/自動判定【特許出願中】

OK/NGの判定が従来の検査基準による定量的判定に加えAIによる総合判定が可能になります。

(従来通りの検査基準を設定する画面に、クロスセクションしたような3D表示機能を追加しました。これにより設定がわかりやすくなりました。)

検査工程立上げ工数の削減【特許取得済】

プログラムの自動作成をAIがアシストします。CADデータからの自動生成に加え、一部の部品では検査結果からAIがライブラリを自動チューニングします。

量産準備のシュミレーション加速【特許取得済】

部品ごとに最適なタクトや被ばく量をA Iがシミュレーションし、X線検査の条件を自動設定します。

※シミュレーションは一部の部品の対応となります。

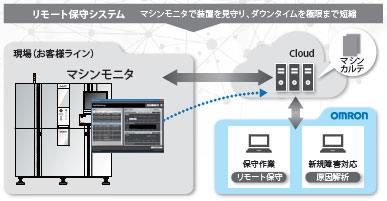

ゼロダウンタイム

X線検査装置は、検査対象が外観から目視できないことから、装置が停止した際の検査代替手段が限られます。

消耗品の交換を含め、万が一の場合に備えた予防保全が必要です。

オムロンでは、「生産ラインを止めない=ゼロダウンタイム」の実現に向け、マシンモニタによる設備予兆保全やリモートアクセスによる緊急サポートなど、万全の保守体制でお客様の運用をグローバルにサポートいたします。

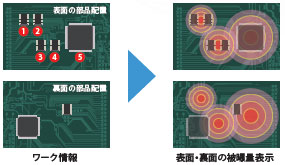

製品被曝の低減

高速&低被曝撮像技術

被曝の影響を抑えるフィルタを標準搭載し、高速撮影の実現により、特にメモリ部品への被曝懸念を最小化しました。

部品被曝シミュレータ【特許取得済】

基板の表面/裏面のそれぞれの部品ごとの被曝量を、精度よくシミュレーションできます。

情報更新 : 2022/07/11

© Copyright OMRON Corporation 1996 - 2025.

All Rights Reserved.

Facebook

Facebook