3.適応制御機能

3-1. 特徴1を実現するための仕組み

制御性能の調整時に、トレードオフの関係にある目標値応答性能と外乱応答性能に対して、従来制御では2自由度PID制御と呼ばれる方式を採用することでトレードオフの解消を実現していた。

今回の適応制御機能の採用にあたっては、従来制御で実現している性能をさらに進化させるために、まず幅広い特性の制御対象に対して、それらの特徴を把握した。制御対象のシミュレーション結果から、応答性能を最大限に引き出すための細やかなルールを導き出し、適応制御機能のパラメータ設計部に実装している。ここでのルールとは、制御対象の非線形性に起因する事項、むだ時間に起因する事項などである。

形E5□Dでは、ルールを活用して目標値応答性能と外乱応答性能を両立させるために、2種類のPID定数を設ける方式を採用し、制御対象に対するモデルの表現力を高めることで、細やかな調整能力を実現した。

3-2. 特徴1の効果事例

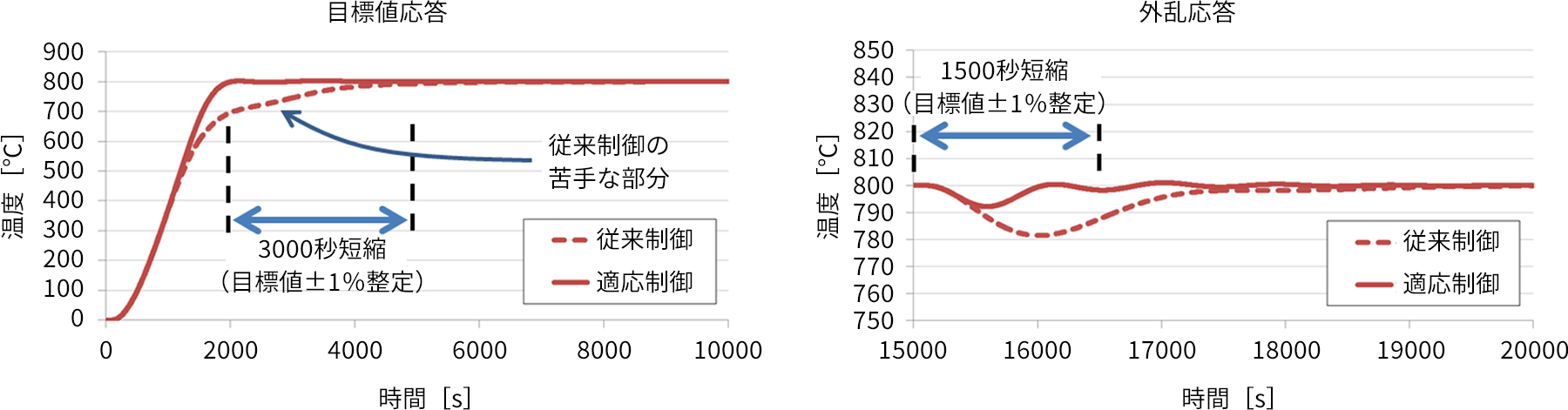

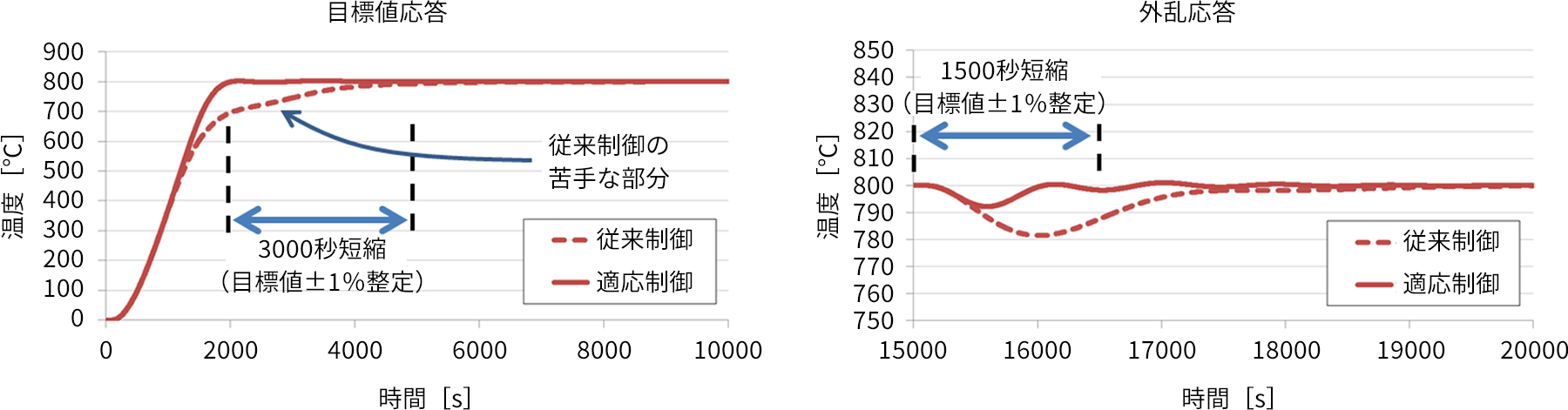

特徴1の効果をシミュレーション波形により、図1に示す。図1は従来制御と適応制御の波形を目標値応答と外乱応答で比較している。

シミュレーションで用いた制御対象は、ヒータ加熱による温度制御システムを想定しており、3-1.で述べた制御対象の中で今回新たに広げた領域に含まれる制御対象である。

今回の応答性能の評価指標は整定時間としている。シミュレーションの結果、適応制御は従来制御に比べ、目標値応答では3,000秒、外乱応答では1,500秒速く目標値に整定していることから、目標値応答、外乱応答共に適応制御の方が高い応答性能を実現できていると言える。

図1 従来制御と適応制御の温度波形

3-3. 特徴2を実現するための仕組み

特徴2を実現するためには、「変動に対して適応的にPID定数を変更する機能」および「変動後も応答性能を維持する機能」が必要となった。

以下にこれらの機能について説明する。

(1)変動に対してPID定数を適応的に変更

環境、装置、材料が変動した場合、変動前に使用していたPID定数では温度制御性能を維持できなくなる場合がある。この場合に制御性能を維持するためには、変動に応じてPID定数が適応的に変更する機構を備えていることが望ましい。従来の温度調節器では、品質や制御性能が劣化してからユーザが変動に気付き、オートチューニングの再実施等の対策をする必要があった。

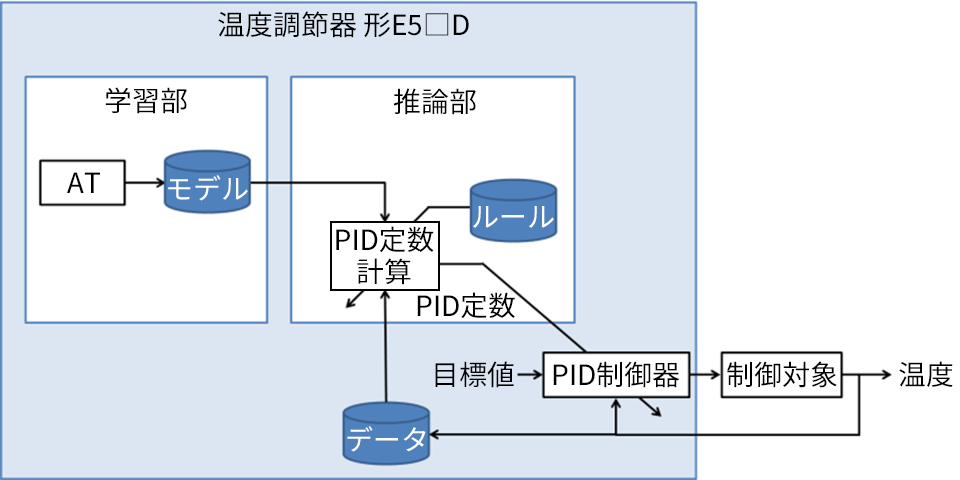

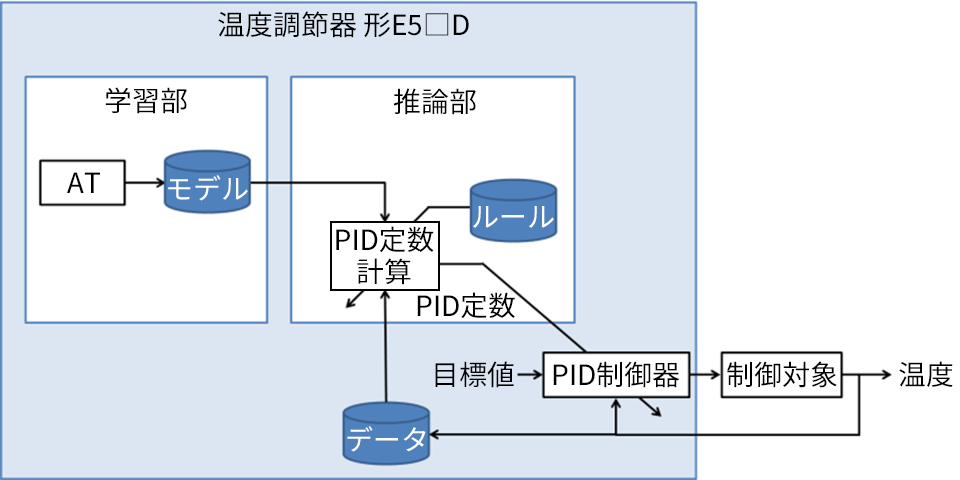

一方、適応制御機能では、温調器が変動を捉えて自動的にPID定数を変更する仕組みを備えている。具体的には、事前に装置の特徴を把握する学習部と、変動を捉えPID定数を変更する推論部という機構を有している。図2に適応制御システムの構成イメージを示す。

学習部は、最初に1度だけオートチューニングを実施することで、装置をモデル化し、そのモデルのパラメータを保存しておく役割を持っている。

推論部は、学習部のモデルと立ち上げ時の温度制御のデータからPID定数を推論し、過去のPID定数と比較することで変動を捉え、適切なPID定数に変更する役割を持っている。以上のことから、適応制御機能では、変動に応じてPID定数を自動的に変更することができるようになった。

図2 適応制御システムの構成イメージ

(2)変動後も応答性能を維持

3-3.(1)では、環境、装置、材料が変動した際に適応制御機能が働くことで、PID定数が変更される機構を説明した。しかしながら、生産現場では変更後のPID定数によって応答が著しく変わってしまう状態は望ましくない。

そこで適応制御機能では、変動の発生前後で応答が変わらないような設計にするために、学習部のモデルから目指すべき応答波形を設計し、実際の温度推移が常にその応答波形に沿うようなPID定数を推論している。

このように変動の前後で応答が変わらないことを考慮した設計により、たとえ変動が起こっても可能な限り応答性能を維持できる仕組みとなっている。

3-4. 特徴2の効果事例

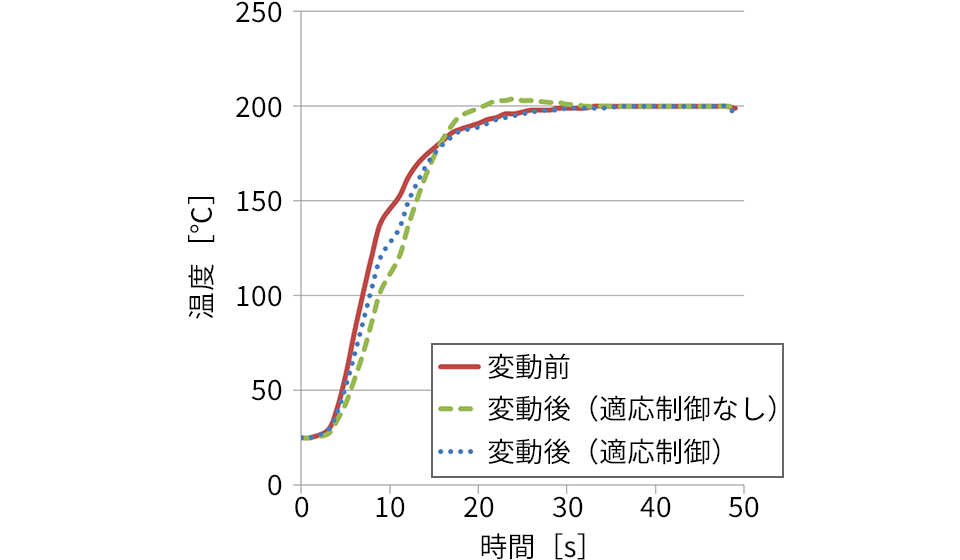

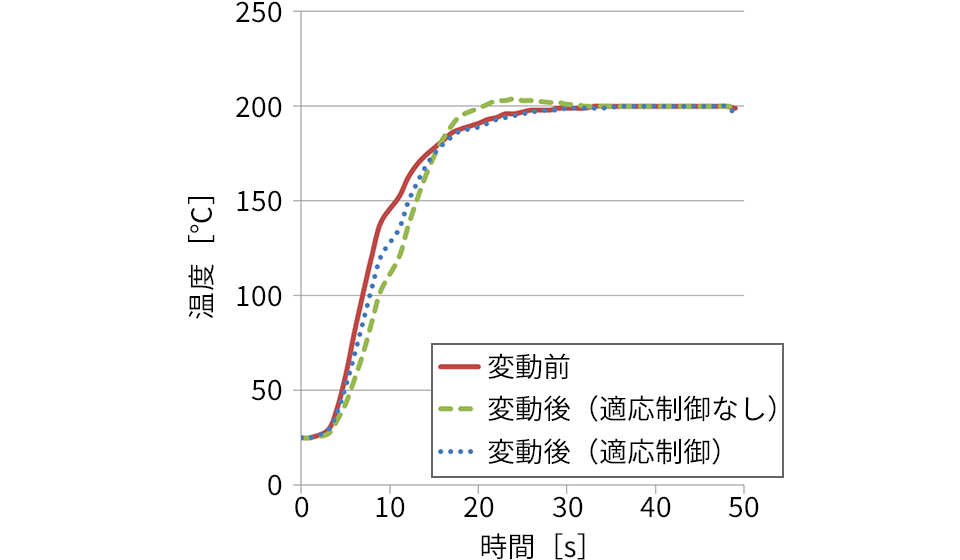

特徴2の効果をシミュレーション波形により図3に示す。図3は変動発生前後の目標値応答の波形を適応制御の有無で比較している。

シミュレーションで用いた制御対象は、3-2.と同様にヒータ加熱による温度制御システムを想定しており、装置の変動としてヒータ電源電圧が低下し、ヒータ能力が落ちてしまった状況を再現させている。

ヒータ電源電圧の低下後に適応制御がない場合は、変動前と応答性能が変化しており、整定時間は変わらないが、オーバーシュートが発生している。変動後に適応制御がある場合は、変動前と近い波形となっており、応答性能を繰り返し維持することが実現できている。

図3 変動前後の温度波形