SCF/iREX2017 メディア記事

IoT、AI、ロボティクスの現実的活用とは?

オムロンが訴える現場革新の現在地

提供:アイティメディア株式会社 掲載メディア:MONOist

この記事は、2017年12月26日 10時00分に記載されたMONOistからの転載記事です。

IoT、AI、ロボティクスなどにより、製造現場の進化が加速している。オムロンは「SCF2017/計測展2017 TOKYO」と「2017 国際ロボット展(iREX2017)」で、製造現場の現実的な未来を示した。オムロンが「i-Automation!」で描く柔軟性の高い生産ラインの現在地について紹介する。

2017年12月26日 10時00分 更新

IoT(モノのインターネット)やAI(人工知能)、ロボティクスなどの先進技術による製造現場革新の動きが加速している。インダストリー4.0やスマートファクトリーなどで注目を集める「マスカスタマイゼーション」の実現なども既に見え始めてきた。モノづくり現場革新の動きはどのように進んでいくのだろうか。

オムロンは、オートメーションと計測の先端技術総合展「SCF2017/計測展2017 TOKYO」(2017年11月29日〜12月1日)に加え、ロボット技術の展示会「2017 国際ロボット展(iREX2017)」(同年11月29日〜12月2日)に初めて出展。SCF2017会場をマザー工場と見立て、iREX会場をサテライト工場として、複数生産拠点を持つ製造業をイメージした展示を行った。

IoTサービス基盤の「i-BELT」でデバイスパートナーを披露

オムロンでは、新たなモノづくり革新コンセプトとして「i-Automation!」を提案している。「i-Automation!」の「i」は「Innovation(革新)」の意味で、これを実現するために「integrated(制御進化)」「intelligent(知能化)」「interactive(人と機械の新しい協調)」の3つの方向性での取り組みを進めている。

SCF2017ではまず、これらの取り組みの中で「知能化」を実現する「i-BELT」の進展について訴えた。「i-BELT」は、オムロンが保有する幅広い制御機器などからのデータを製造現場レベルで簡単に収集・分析し、活用するためのIoTサービス基盤である。オムロンが2017年4月に発表したAI搭載マシンオートメーションコントローラーを基軸として構成される。

「i-BELT」では、制御機器やセンサーなどの入力機器からのデータをAIコントローラーを経由して同一フォーマット上で収集できるようにし、そのデータを蓄積する。その後、蓄積したデータの「見える化」や分析を支援。さらに、蓄積したデータ分析から得られた知見を制御アルゴリズムとしてAIコントローラーにフィードバックするという一連の流れをサポートするサービス基盤である。

「i-BELT」で描く世界を実現するには、まず現場情報をデータ化する入力機器や装置との連携が不可欠だ。SCF2017では新たに「i-BELT」対応のデバイスパートナーを発表。デバイスパートナーが対応機器を出展した。

公表されたデバイスパートナーは、アイエイアイ、愛知時計電機、SMC、小野測器、共和電業、山洋電気、CKD、新コスモス電機、長野計器、日東工業、バルコム、富士電機機器制御、マグネスケール、リオンの14社。これらのデバイスパートナーは、まさに現場の情報を取得する機器を展開する企業である。

オムロン インダストリアルオートメーションビジネスカンパニー 企画室 i-BELTプロジェクトの山田弘章氏は「オムロン自身がセンサーを展開しIO-LINKなどIoT対応を強化しているが、それだけでは限界がある。逆にセンサーメーカーは、個々の製品においてIoT化を進めるとなると費用対効果の面で課題を抱えることになる。『i-BELT』のパートナーなってもらうことで、オムロンとしては必要な情報を取得できる一方、デバイスパートナーはIoT対応を容易に実現できる利点が生まれる」と述べている。

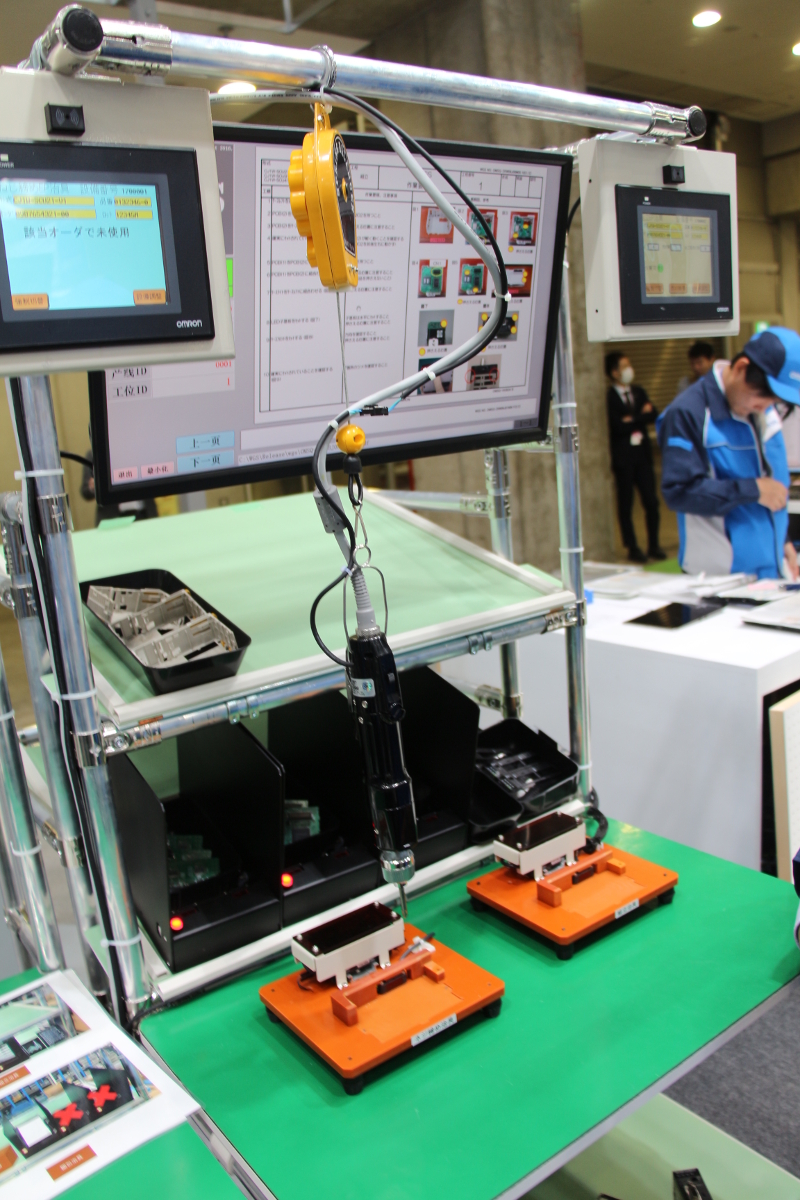

人手によるセル生産のIoT化も

人手によるセル生産のIoT化についても訴求。工場全体のスマート化を実現するためには、工場内に数多く存在する人手の作業のデータ化を実現しなければならないが、オムロンでは既に上海工場で導入し、実績を残している組み立てセル生産ラインで実際に使用するデジタル屋台を紹介。SCF2017ブースでは、実際に生産実演などをしてもらい、作業データを取得することで、次の改善活動などにつなげられる利点などを紹介した。

同ラインでは基本的に「ワークの通過時間」を取得するシステムだが、通過時間を見ていけば、作業員がどれだけその工程に時間を取られているのかというのが分かる。その情報を「見える化」することで作業改善につなげているという。ドライバーのトルク管理なども行っており、誤ったトルク数での作業ができないようになっている。

オムロンIAB 商品事業本部 草津工場 製造部 製造1課長の水野伸二氏は「トルク管理などは従来ポカよけのためだけに使っていたが、それを改善活動にもつなげられるようになった。今後はさらに取得できるデータを拡大していき、改善の幅を広げていきたい」と今後の取り組みについて語る。

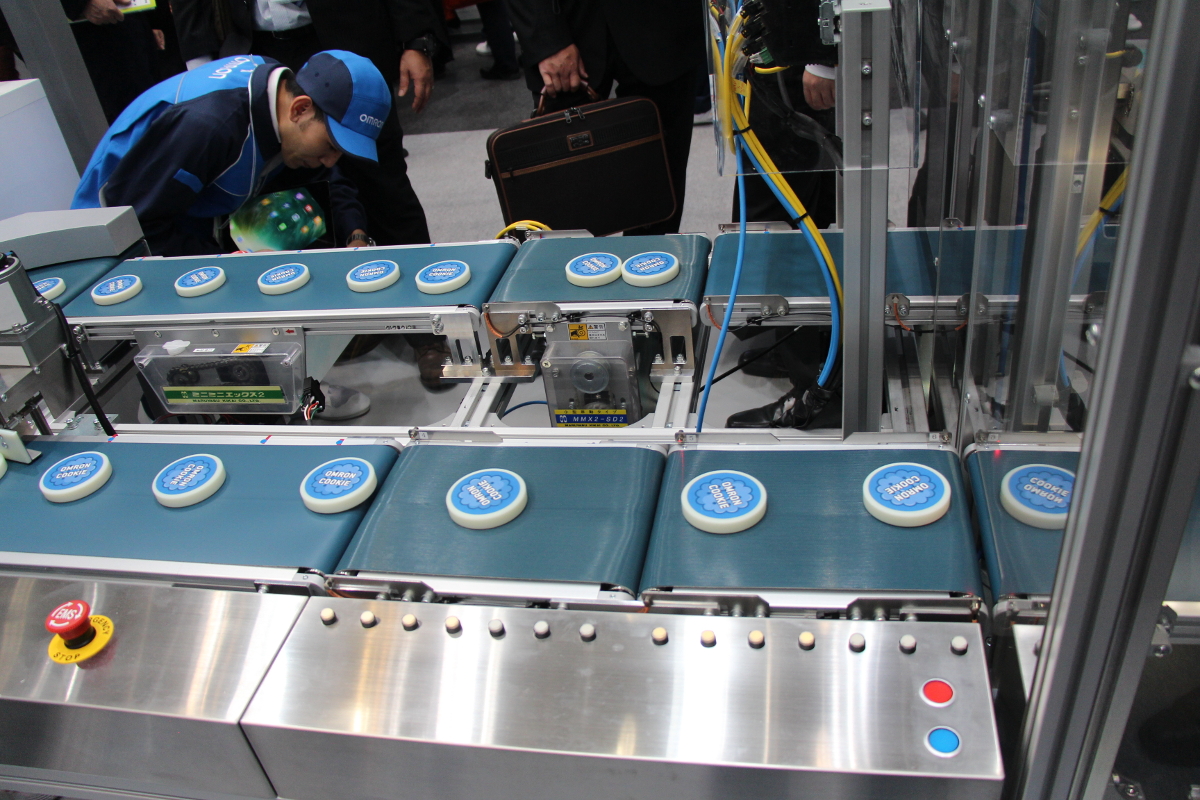

ワークの間隔を自動調節するスマートコンベヤーなども用意。これは、コンベヤー上を不均等な間隔で流れてくるワークを、2つのコンベヤーのスピードを制御することで、均等化するという技術である。ワークの位置についてはセンサーで取得する。従来は専用機などが必要になるケースもあったが、センサー設置とコンベヤーのスピードを変更するだけで簡単に調整できる。

オムロン IAB 営業本部 オートメーションセンタ西部技術課長 古田勝久氏は「特に新たな機材の設置スペースなどなく通常のコンベヤーの一部を入れ替えるだけで簡単に実現できる」と価値について述べている。

また、スマートファクトリー化が進む中で重要になるセキュリティについても強化を進めている。新たに「OPC UA」対応のPLCを用意する他、新たにシスコシステムズ(以下、シスコ)との技術提携を発表。シスコの高セキュアなネットワークソフトである「エンベッドサービスルーター(ESR)」を世界で初めてPLCに組み込んだ製品開発を進めるという。

その他、CADなどのエンジニアリングデータと現場データを組み合わせ、シミュレーション活用することで効率的な生産体制を構築できるシステムや、ロボットシミュレーションによりロボットプログラミングを容易に実現できるシステムなどを紹介している。

国際ロボット展ではコンベヤーレス生産ラインを披露

iREX2017ブースでは、SCF2017ブースのサテライト工場をイメージし、同ブースとの連携を実現しつつロボットを活用した自動化ラインを用意した。部品供給から組み立て、検査、梱包、出荷までの一連の流れを、モバイルロボットを活用したコンベヤーレスラインとして示した。

コンベヤーレスラインとは、生産ラインでモノを流すコンベヤーの代わりに自動搬送車(AGV)を用いるもの。コンベヤーで固定化されたラインではなく、AGVが自由に工程間を動き回って製造を進めていく。インダストリー4.0などで理想の製造業の姿として描かれるマスカスタマイゼーションを実現するには、受注の状況に合わせて生産プログラムだけでなく物理的なラインを組み換えなければならない。コンベヤーレスラインを使えば、工程間移動は自由になる。ロボットなどのプログラム変更が容易に行えるような状況を作れれば、描かれたマスカスタマイゼーションに近い姿を実現できる。

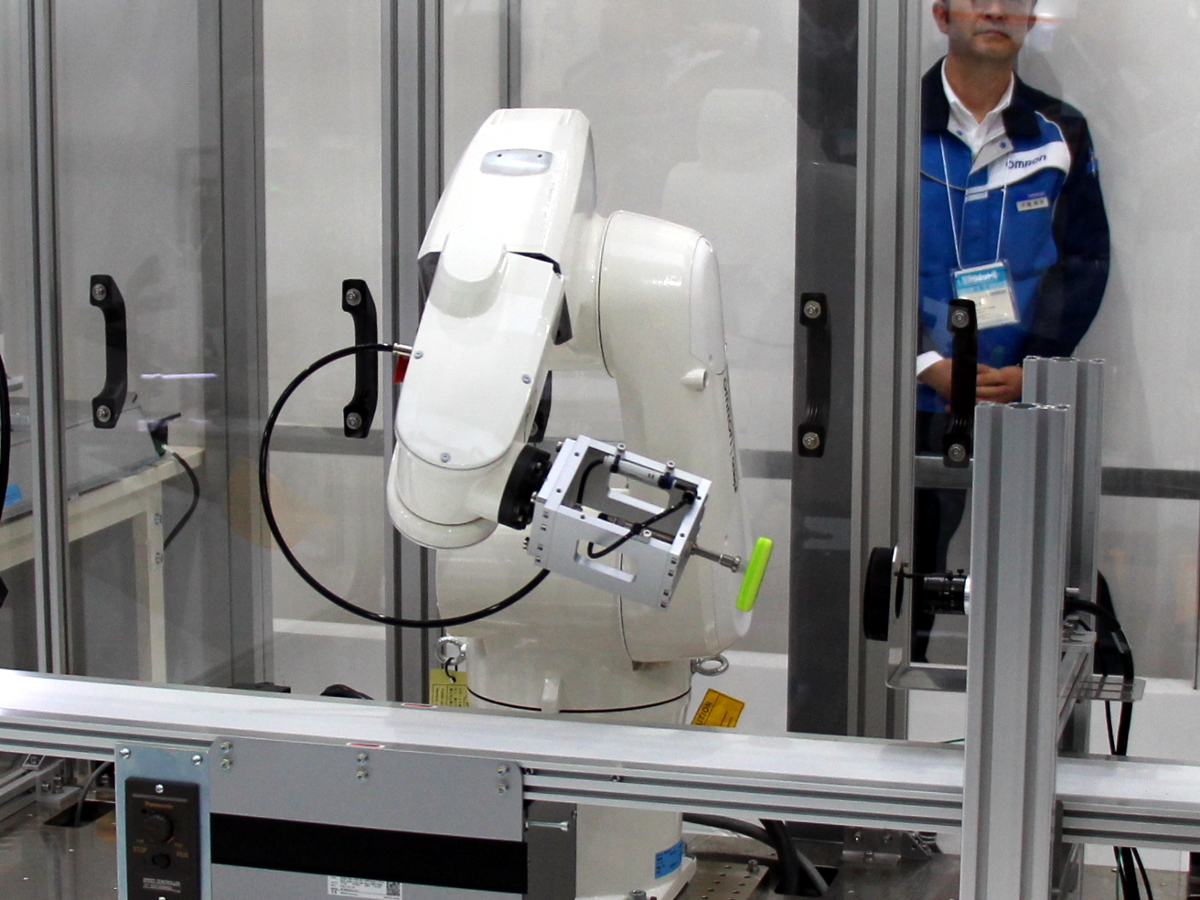

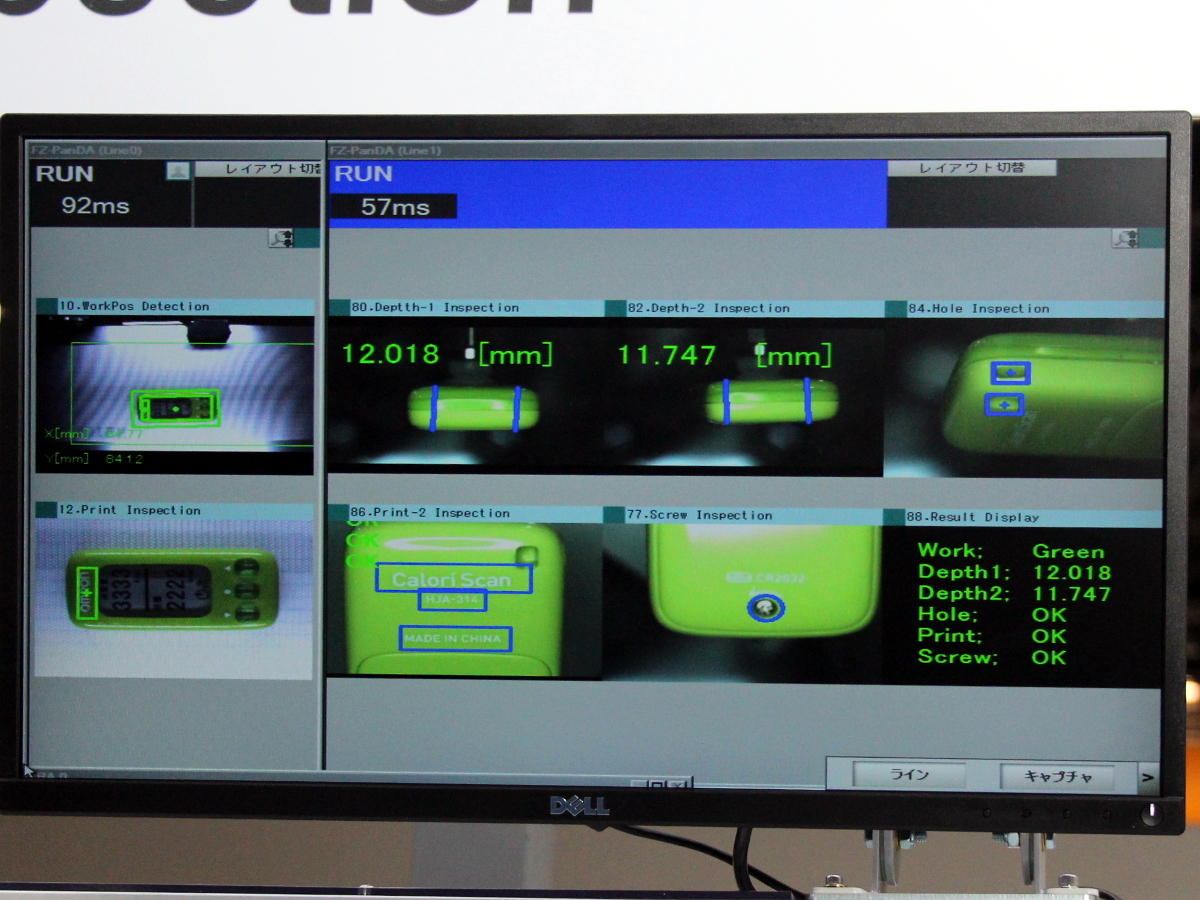

また、ロボット活用で注目されているのが、検査工程の自動化だ。製造工程の中でも検査工程は人手が多くかかる工程となっており、この工程をロボットやAIを活用して自動化したいというニーズは多い。iREX2017では、ロボットとカメラ、画像認識技術を使って多面的に画像を撮影することで外観検査を行うというデモを行っていた。

ロボットとカメラ、画像認識技術を使って、外観検査を行うデモ。左はロボットで検査している様子。右が検査結果

さらに、オムロンブースでは工場の中の工程を示したが、ロボットコントローラーのMUJINと協力し、MUJINブースで出荷後の物流センターでロボットを活用する姿も示した。MUJIN側ブースを倉庫と見立て、オムロンブースからロボットで搬送された製品を3Dピッキングシステムによりばら積みピックアップする。

MUJINの「3Dビジョンコントローラ」は製品の3Dデータを事前に登録しておけば、画像により3D認識を行い、バラバラに積まれた部品や製品を自動ピックアップできる。さらに「MUJJINコントローラピックワーカー」はティーチレスピックアップを実現するロボットコントローラーとして注目されている。これらをオムロンの産業用ロボット「Viper850」と組み合わせることで、簡単に製品の仕分けを行うことができる様子を示した。

ロボットの信号と制御の信号を一体に

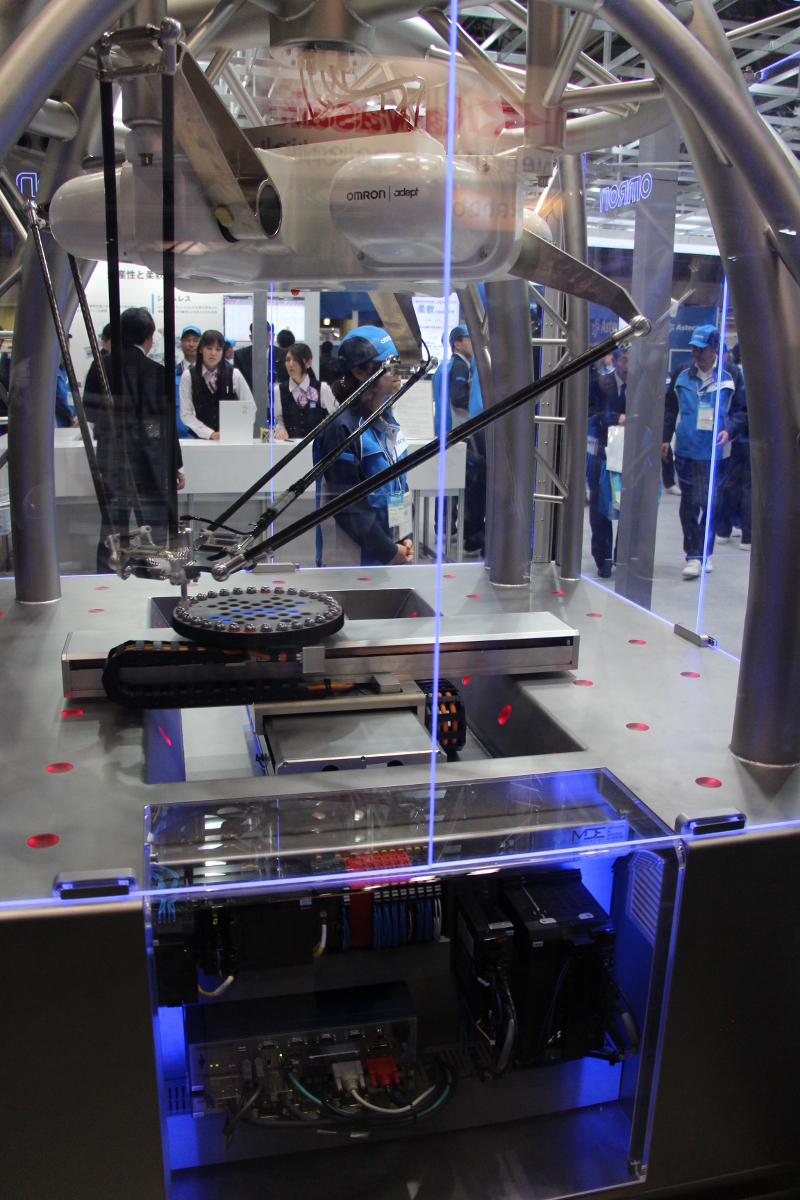

新たなロボット関連技術としては、ロボットと機械制御を1つのコントローラーから同期制御するシステムなどもデモした。通常ロボットはロボット専用のロボットコントローラーが必要で、機械と同期制御を行う場合には、さまざまな調整が必要となったが、1つのコントローラーで機械制御信号もロボット信号も同時に送ることで、完全に同期した動きを簡単に実現できるようになる。デモでは、2次元で動くテーブルとパラレルリンクロボットを同じ信号で制御することで、複雑な動きを示すテーブル上の玉をピックアップして、再度置くという動きをズレなく行える点を紹介していた。

将来像だった姿が現実のものに

ここまで見てきたように、オムロンはSCF2017およびiREX2017ブースで、これまで「製造現場の将来像」として描かれてきたものが、既に現実のものとして実現できる段階に入ってきていることを示した。コンベヤーレスラインでマスカスタマイゼーションにおける物理ラインの問題は解決のめどが立ちつつあり、バーチャル環境でのシミュレーションが進化。さらに、IoT基盤などの充実や、セキュリティ対策なども進んでいる。まさにスマートファクトリーは将来の夢物語では決してない状況になってきているのだ。