課題

検査員のスキルに左右されやすい

目視での外観検査が安定品質と混流対応の障壁に

目視の外観検査では、検査対象物を手で動かして光の当て方を変えたり目を細めながら、部品の取付や印字、嵌合状態などへの欠陥の有無を見極めていました。これには熟練したスキルが必要で、担当者によって品質が左右されやすい工程です。

また、多品種少量生産ラインにおいては、大量受注・段取り替え・普段は流れない品目への対応などが頻発します。増産や複数品目の混流に対応しながら、属人的なスキルに頼らない安定した品質保証の実現が求められていました。

解決策

多品種少量生産ラインでこそ活きる自動化を

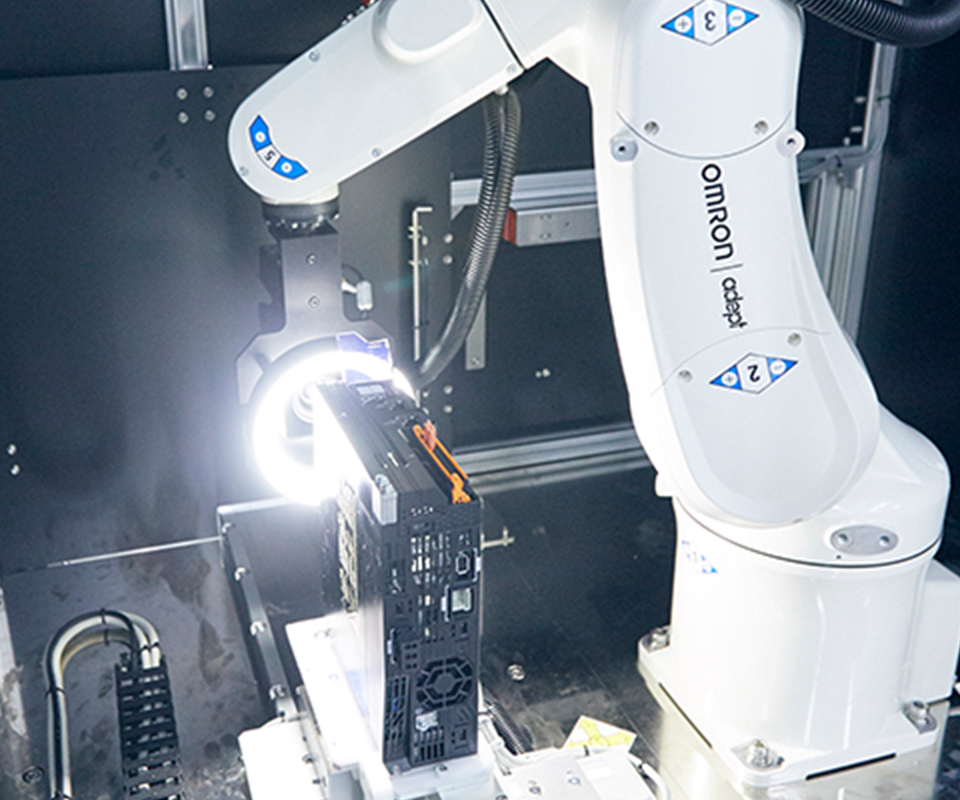

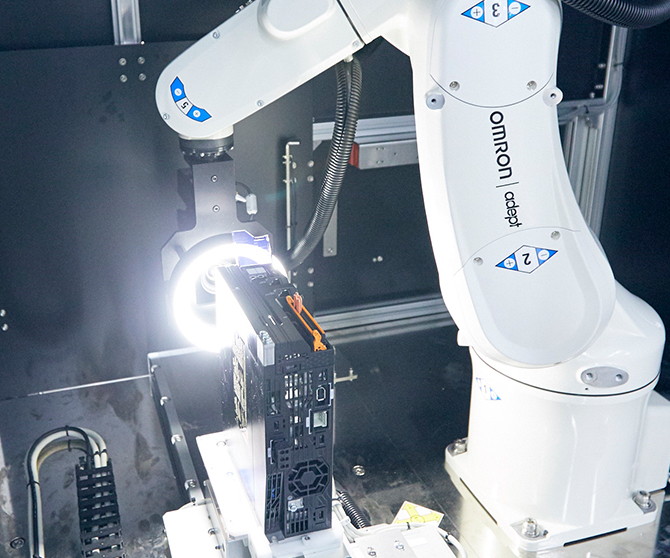

これまで検査員が行っていた、部品の有無・マーキング印字・部品の取付状態などの外観検査を、画像処理システムとロボットを活用して自動化。多品種少量生産対応に求められていた熟練したスキルがなくても、安定した品質を担保できます。

高速ハンドリング・撮影により、70秒で66項目を検査

垂直多関節ロボットとY-θステージを連動させて高速ハンドリング。仕様の異なる28種の製品に対して70秒で、5面・29箇所(検査項目数66)の高速検査を実現しました。

- FROM

- 「手順書」に基づき、製品の向きを変えながら5面を目視で検査し、検査員が「成績書」を記入し検査完了

- TO

- 可動するY-θステージと、ロボットのアーム先端に実装した照度差ステレオ照明によるライティングとカメラのシャッターを同期させて撮像。画像処理システムへ画像を送信、処理実行し検査完了

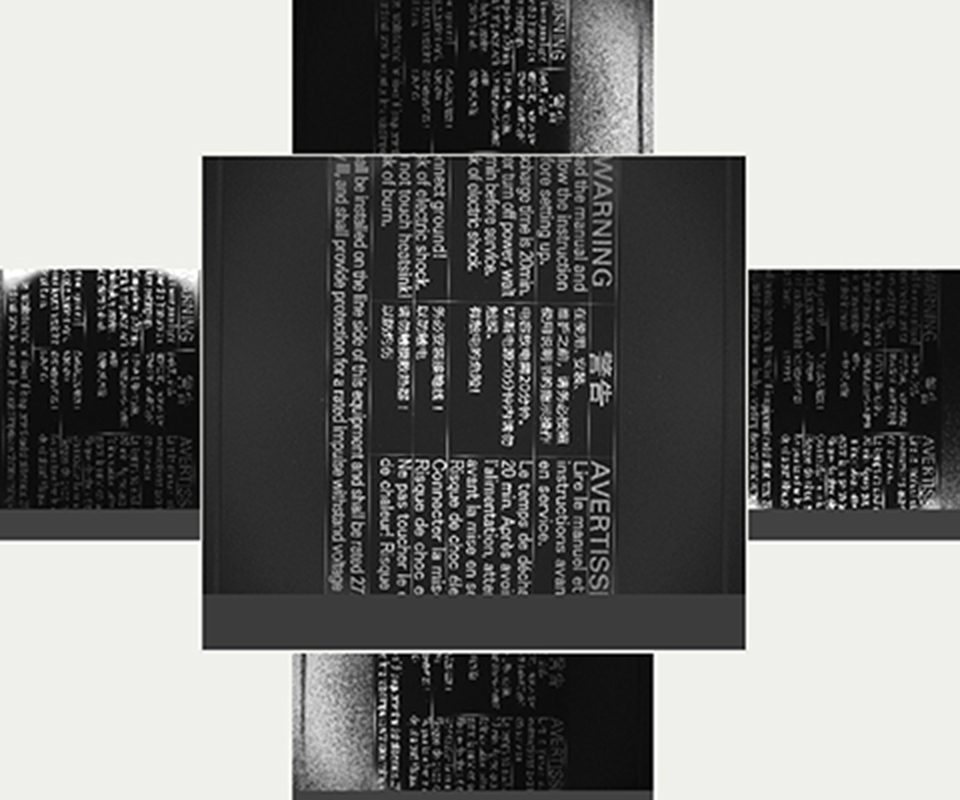

マーキング印字された文字を正確に高速抽出

照度差ステレオ照明により、1カ所の計測に最大9パターンを撮像。角度や光によって見え方の異なる汚れと、文字印字の検査を同時に実行します。複数方向から順番に照明を点灯し明るさの変化分析を行い、文字のかすれなどの高速抽出を実現しました。

- FROM

- 「製品の角度」「光の当て方」を変えながら目視検査

- TO

- 照度差ステレオ照明により、多方向からライティング。撮像画像の合成により、鏡面部への照明映り込みの無い画像を生成し、汚れと文字印字を同時に安定測定

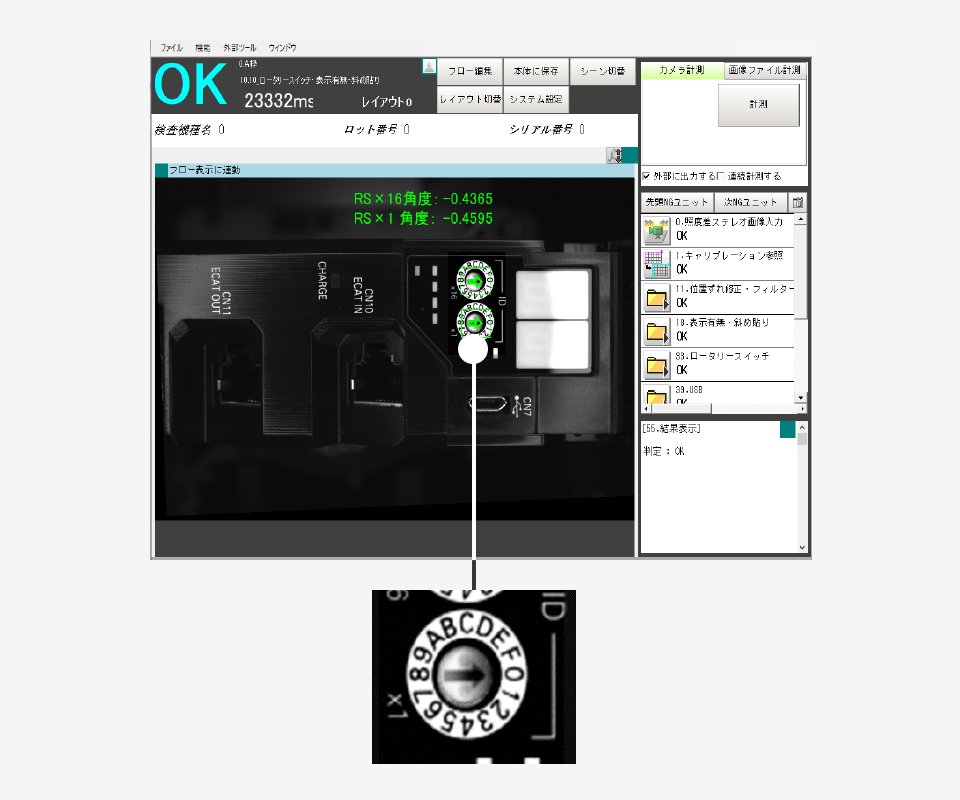

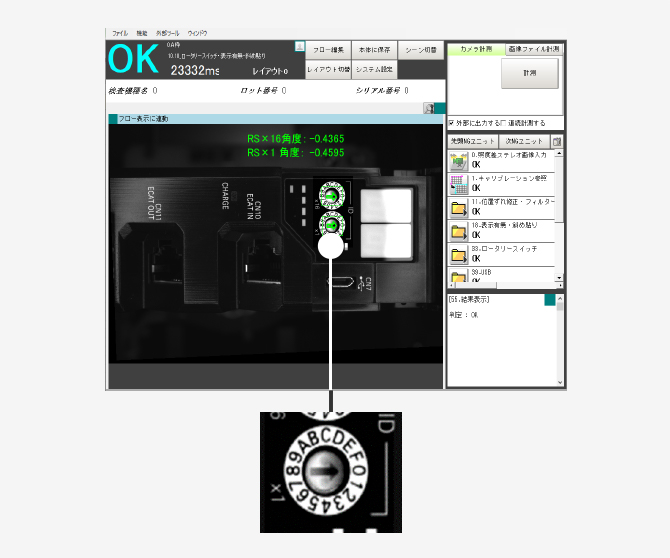

操作性や使い勝手などの官能検査領域の検出も

電気的なテスターでは良品と誤認されることのある、ロータリスイッチの方向チェックなどの操作性・使い勝手に関わる項目も、閾値を定めて自動チェックできるようにしました。

<自動チェック化項目 一例>

ロータリスイッチ

- FROM

- 矢印先端が設定値を向いているかどうか、人によるバラツキが発生

- TO

- NG角度を数値化し、OK/NGを判定

AI技術導入による知能化で、

検査品質の向上と調整工数1/10化

バラつく良品基準をAIでパターン化・定量化し、ムダ・ムラのない安定した検査を実現しました。また、新機種立ち上げ時の調整作業を1/10以下に低減しました。

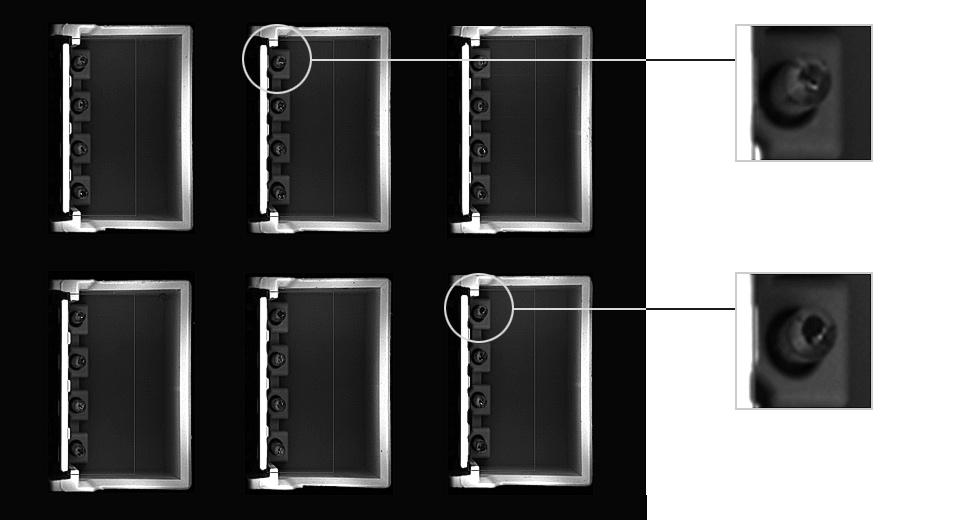

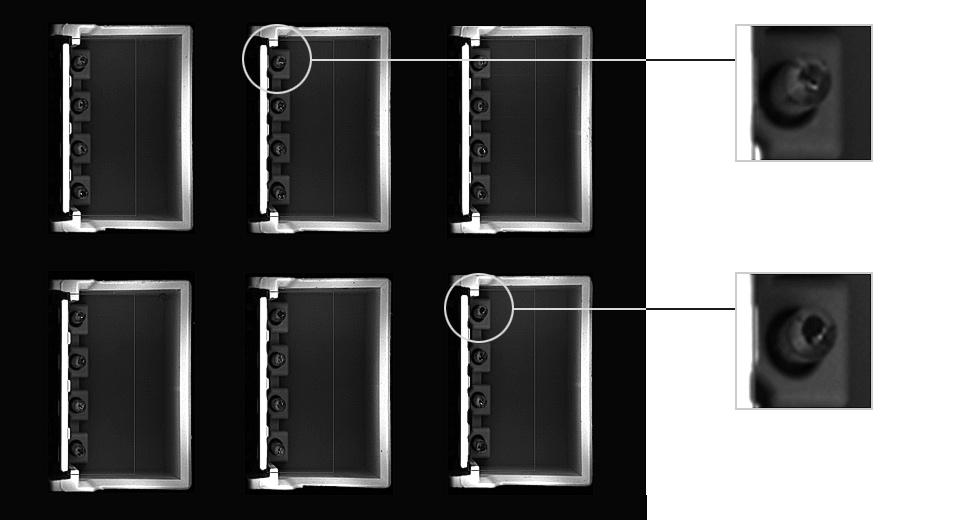

<検査項目>

コネクタ内部 端子曲がり

AI技術により過検出を防止、検査品質を向上

目視検査は「異常箇所の抽出」や「数値化しづらい判断」など、習熟した技術や適性を持った「人」に依存していました。

また、品質を優先するために、判定基準内のバラつきを過剰に判定してしまう「過検出」が発生していました。

AI技術の導入により、人の感性に依存していた“官能検査”を、熟練検査員と同じように良品状態にバラつきを持った判断ができるようになりました。結果、過検出ゼロの安定的な検査を実現、検査品質を向上できました。

- FROM

正常判定率 80%

熟練検査員でも奥まった位置にある細い端子の目視検査は、重量3kgの製品を持ち上げ、光の当て方や製品角度を変えながら実施するため検査しにくく、重労働でした。また、画像検査においても端子の先端形状や曲がり方が多種あることから、良品基準内のバラつきを教示することが難しいため、目視検査に頼っていました。

- TO

正常判定率 100%

AI技術の導入により検査員の検査時の負荷を削減できました。また、多種ある端子の先端形状や曲がり方に対して、人のように欠陥を熟知したAI技術によって過検出を防止できるようになりました。

AIが良品基準の設定をアシスト。立ち上げ工数を削減

従来の方法ではエンジニアが実際の画像を1枚1枚確認しながらOK/NGの判定しきい値を設定していました。また、熟練作業のエンジニアへの技術依存が大きく、多くの調整工数が必要でした。

AI技術ではOK/NGのサンプル画像を登録するだけで、良品判定の基準を自動生成し、判定しきい値の設定をアシストしてくれるため、立ち上げ時の調整工数を1/10以下に低減できました。

- FROM

調整作業時間 2時間以上

検査対象の新機種の追加時には、設備担当エンジニアの立ち上げ調整作業が2時間以上必要でした。

- TO

調整作業時間 10分

AI技術が判定しきい値の設定をアシストしてくれるため、新機種立ち上げ時の調整作業は10分で完了出来るようになりました。

成果

検査品質の安定化・検査時間36%短縮と、活人化を両立

検査箇所・項目と良品基準を定量化し、外観検査を自動化したことにより、検査時間を短縮しながら、工場全体においての活人化と検査品質の安定化を実現。

また、自動化によって検査結果のエビデンスを残せるようになったことで、出荷時など他工程で重複実施していた検査・確認作業も削減できました。

この検査システムなら、多品種少量生産においても熟練したスキルがなくても対応可能です。マシンデータと製品全数の検査結果を紐づけて管理すれば、重複検査の廃止やポカミスによる不良流出ゼロも実現できます。

- FROM

- 検査項目数:66 検査時間:110秒

- TO

- 検査項目数:66 検査時間:70秒

担当者の声

インダストリアルオートメーションビジネスカンパニー

商品事業本部

草津工場 生産管理部 生産技術課

西林 和則

今後も外観検査は進化を続けていきます

外観検査は細かい検査項目が多くあり、熟練作業者に依存する官能検査工程でした。今回の自動外観検査装置の導入により、人に依存しない検査品質を担保でき、生産性も向上する工程へ改善することができました。さらに、製品を持ち上げて回転させながら検査するため重量があり煩雑な作業が不要となり、作業者の方に喜んでいただけたことは生産技術者として非常にうれしい声でした。

今後は画像検査装置の更なる使いこなしにより、外観傷検査の安定化と嵌合部の検査精度UPを目指し、画像検査の完成度をさらに向上させていきます。また、エンジニアリング工数の削減にもチャレンジしていくことで、画像検査の可能性を引き上げていきます。