日本の製造業で初めてEP100に加盟し、

エネルギー生産性倍増へのコミット

オムロンが目指す

「エネルギー生産性向上」とは

気候変動による自然災害の増加、エネルギー安全保障の問題に加え、地政学リスクの増大など、世界はより一層不確実性の高まりを見せています。

一方で、脱炭素社会の実現を目指し、太陽光などの再生可能エネルギーへの投資が進むものの、高騰する電力料金などエネルギーコストは不透明であり、経済成⻑に伴う電力増加を補い続けるには限界があります。

そのため、限りあるエネルギーを効率よく使用し付加価値を最大化する取り組みが強く求められています。その本質的な取り組みこそがEP100の基本概念であり、我々が目指す製造現場でのエネルギー生産性向上です。

我々は、製造現場のエネルギー消費削減だけを追求するのではなく、”エネルギー削減による脱炭素社会の実現と生産性向上による持続的な事業成長の両立”、加えて”製造現場で働く人々の幸せ”を実現する、強固なモノづくり現場を目指します。

また、エネルギー生産性向上の取組を通じて得られたノウハウは自社だけにとどまらず、製造業のお客様に積極的にお届けし、持続性のあるモノづくりの実現に向け、共に歩みたいと考えています。

EP100とは、イギリスに本部を置く国際環境NPO法人「The Climate Group」が主催し、事業活動におけるエネルギー生産性を倍増させること(省エネ効率を50%改善等)を目標に掲げる企業が参加する、国際企業イニシアチブです。

エネルギー⽣産性の向上を実現する

オムロンのデータ活用と統合制御

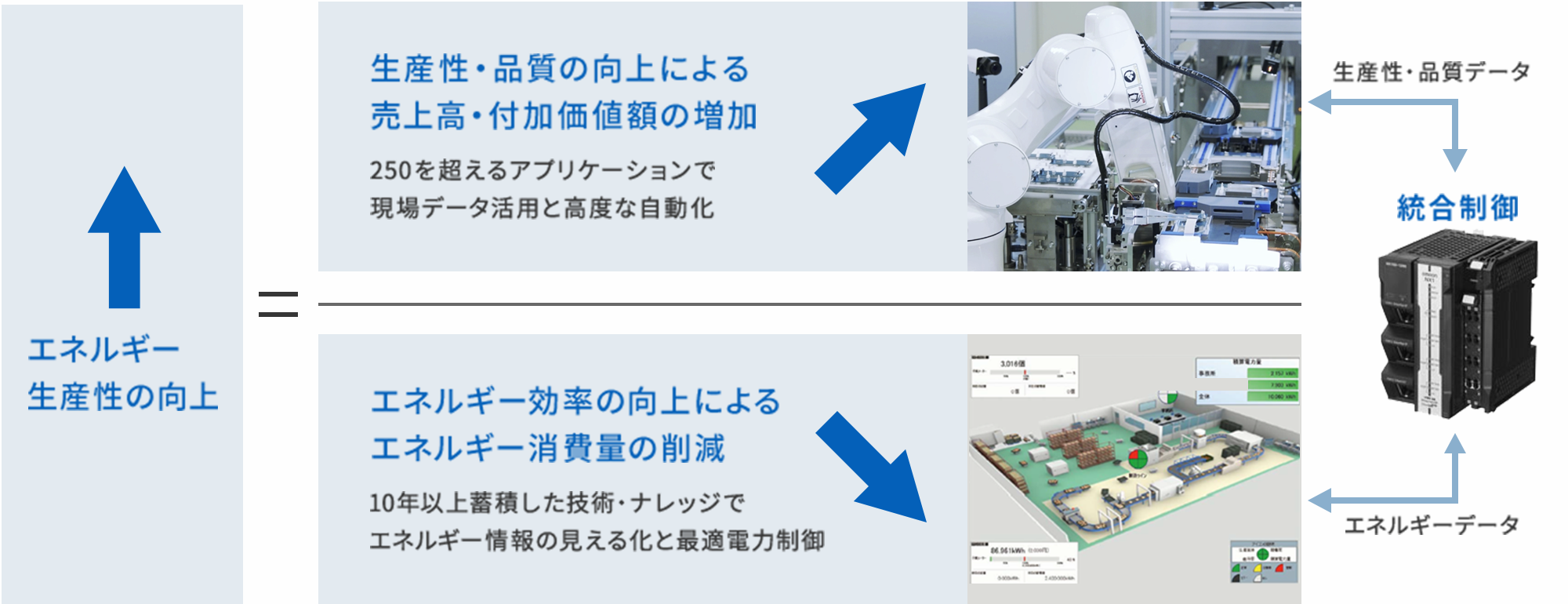

オムロンでは、多様化する生産現場データの活用と統合制御により、生産性・品質とエネルギー効率の向上を実現します。「エネルギー生産性」とは、分母にエネルギー消費の絶対量を、分子に売上高や付加価値額を置いた指標です。オムロンは、分子、分母それぞれに対して実績のある数多くのソリューションを保有しています。私達はこれらソリューションを統合制御によって両立させつつ、展開することによって「エネルギー生産性の倍増」を目指します。

オムロン綾部工場の

エネルギー生産性向上の事例

環境情報と生産情報の常時一元監視、

エネルギー制御の加速により

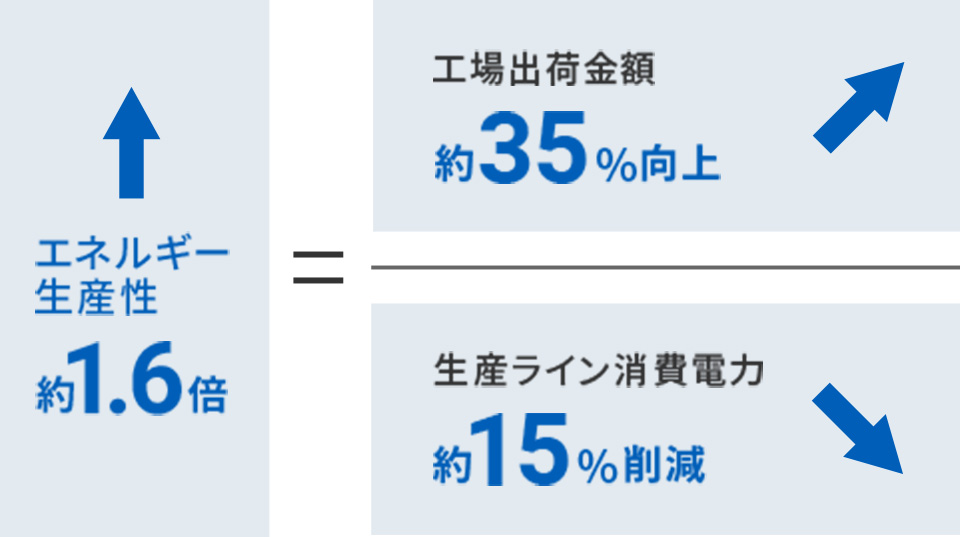

エネルギー生産性を約1.6倍に向上

綾部工場実績(2010~2021年)

環境あんどん"診える化"システム(PAT:特許第4377353号)

24H強運転・省エネ運転時もパーティクル基準値内

環境情報と生産情報の常時一元監視、

エネルギー制御の加速により

エネルギー生産性を約1.6倍に向上

オムロン制御機器事業の主要工場のひとつである綾部工場では、10年以上に渡り、地球環境保全への取り組みを継続しています。

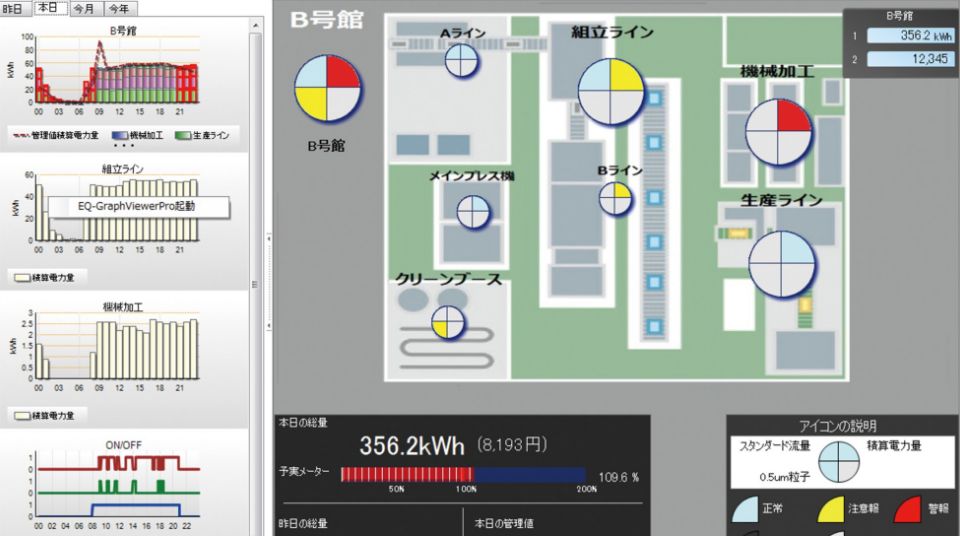

製造現場が地球環境保全に取り組むにあたり課題となるのは、いかにしてモノづくりの高いQCDと地球環境保全の取り組みを両立させるかです。使用するエネルギーを削減すると品質や生産に影響が出るのではという不安が当初は多くありました。しかし、環境情報と生産情報の両方をリアルタイムで一元監視することができれば、工場全体のエネルギー消費量の70%を占める生産設備でエネルギーを過剰に使用している箇所を特定でき、生産性、品質を担保しながら大幅にエネルギー量の削減ができると考えました。

そうした考えに基づき、綾部工場では「環境あんどん」と呼ぶエネルギーマネジメントシステムを開発しました。環境あんどんは電力量だけでなく、品質に関わる製造現場の環境情報(温度、湿度、パーティクル量等)や出来高など様々な生産情報を一元監視することができます。この環境あんどんを用いることで、⽣産、品質確保における過剰マージン(削減余地)を特定し、自社の制御技術を活かして制御方法にまで踏み込んだ効果的な打ち⼿を設定することができました。

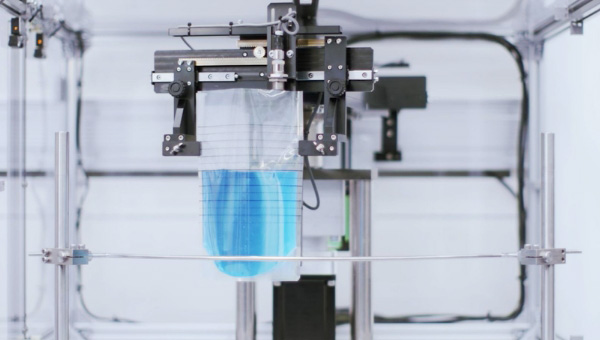

例えば、クリーンルームではパーティクル量を常時センシングし、ファンフィルターユニットの⾵量をリアルタイムフィードバック制御することでクリーン度を落とさずに電⼒量を削減し、使⽤電⼒を40%削減しました。

クリーンルーム以外にも、リフロー炉やコンプレッサーなど製造現場で消費エネルギーの多い装置、工程に対して最適な制御を実現しています。

これらの取り組みの結果、2010年から2021年の10年間で綾部工場はエネルギー生産性を約1.6倍*に向上させることができました。*⼯場出荷⾦額を約35%向上、⽣産ライン消費電⼒を約15%削減

エネルギー生産性向上の事例

様々な製造現場でお客様との共創を通じたエネルギー⽣産性向上の取り組み

エネルギー効率を向上させる

ソリューション

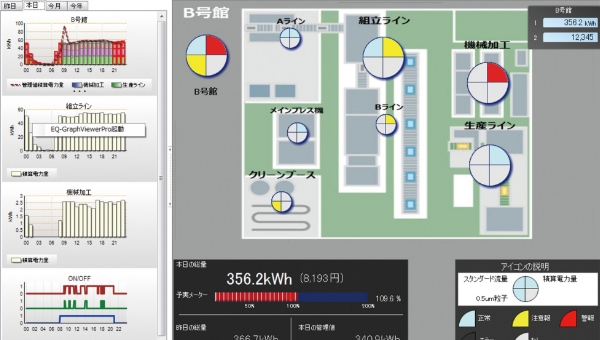

10年以上に渡り蓄積した技術・ナレッジでエネルギー情報の見える化と最適電力制御を実現

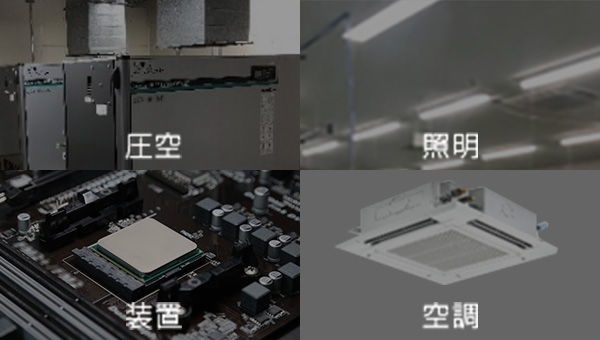

自社工場で開発検証中のエネルギー制御

電力を構成する4要素に対して、クリーン予測制御、アイドリング制御、コンプレッサ制御、空調・換気制御などのエネルギー制御手法を自社工場にて開発。お客様への技術・ナレッジの展開に向けて検証を進めています。