人手不足が深刻化する中、製造現場でもデジタル技術を活用したデータ活用に大きな注目が集まっている。しかし、実際にデータを活用した取り組みを進めようとしても「何をどうすればよいのか分からない」という製造業は非常に多いのが現実だ。こうした中で“共創”を効果的に活用し、さまざまな成果を生み出しつつあるのが、真空装置メーカーのアルバックである。同社の取り組みを紹介する。

“共創”で生み出す製造現場データ活用

人手不足が深刻化する中、製造現場でも従来の改善の延長線上では対応できないさまざまな課題が生まれている。その中でIoT(モノのインターネット)やAI(人工知能)などのデジタル技術により「データ」を基軸としたスマートファクトリー化に大きな注目が集まっている。

しかし、関心は高いものの多くの製造業では具体的に「何からどのように取り組んでよいのかが分からない」ために戸惑う企業も多いのが現実である。こうした中で、製造現場のデータ活用に取り組み、さまざまな成果を生み出しつつあるのが、真空技術を核とした設備メーカーであるアルバックである。

「もともと見える化もしっかりできてはいなかった」というアルバックだが、人手不足や高齢化、環境対策などの課題に対する解決策の1つとして「データ活用」に積極的に取り組む方針を決めた。その結果、工場装置の電力使用量を23%削減するなど、さまざまな成果を生み出している。同社が「データ活用」の取り組みの中でポイントとして挙げているのが「共創」だ。アルバックがなぜデータを使ったさまざまな生産性改善で成果を残すことができているのか。その秘訣を探る。

熟練技術者の技能承継問題をデジタル技術で解決へ

アルバックは1952年創業の真空技術をコア技術とした総合設備メーカーである。真空関連装置を中心製品として展開するが、現在は半導体製造分野や、ディスプレイ製造分野を主力事業とし、スパッタリング装置やCVD(Chemical Vapor Deposition)装置、真空蒸着装置、エッチング装置などの装置群を展開している。

グローバルでこれらの製品群を展開し成長を続けてきたが、その中でアルバックが「現在の大きな課題」と位置付けているのが、熟練技術者の高齢化とそれに伴う技能承継の問題である。

アルバック 製造センター 制御開発部長 大野公明氏は「高齢化は大きな問題となっています。今までは豊富な経験を持つ熟練技術者が、その経験をもとに故障を防いだり、不具合を修正したりして、品質や納期などを守ってきました。しかし、こうした熟練技術者が定年退職間近になり今後減っていくことが見えています。さらに、こうした経験は暗黙知になってしまっており、技能を承継することが難しく、その中でどうするのかという判断が求められています。既にこうした人材の問題は社内のさまざまなところで生まれ始めています」と語る。

しかし、データ活用のノウハウを持たない中、1社だけで具体的にこれらの取り組みを行うのは難しい状況があった。そこで共に価値を創出する「共創」パートナーとして選んだのがオムロンである。

大野 公明氏

オムロンが描く「i-Automation!」の価値

オムロンは「標高10m以下のIoT」として、製造現場に密着したIoT活用やモノづくり革新に積極的に取り組んでいる。そのオムロンが製造現場にもたらす新たな価値を示すコンセプトとして訴えているのが「i-Automation!」だ。「i-Automation!」の「i」は「innovative(革新的な)」を意味する。さらに、「integrated(制御進化)」「intelligent(知能化)」「interactive(人と機械の新しい協調)」の3つの頭文字を示しており、従来のオムロンが持つ20万点にも及ぶ制御機器をベースに、ソフトウェアですり合わせた170種類の制御プログラムパッケージ、IoTやAIなどのデジタル技術を活用した新たな価値創出に取り組んでいることが特徴だ。

オムロンをパートナーとして選んだ理由として大野氏は「もともと制御機器のサプライヤーとしての付き合いでは約30年の付き合いがあり、さまざまな課題を抱える中でオムロンの取り組むコンセプトに共鳴したのが最初のきっかけとなりました。その中で具体的に課題を洗い出し、テーマを5つに絞り込んでプロジェクトとして進める形としました」と語っている。

その1つとして取り組むのが、自社工場の省電力化である。アルバックの本社工場ではさまざまな装置が使われているが、装置そのものの制御以外の監視については最低限の機器でしか行っていない状況だった。「データを活用しようとしても十分なデータがないような状況で、電力使用量の最適化についてもどこから手を付けてよいのか分からないような状況でした」(大野氏)。

そこで、具体的な取り組みで活用したのが、オムロンの展開する製造現場データ活用サービス「i-BELT」である。

現場データ活用サービス「i-BELT」による「共創」を推進

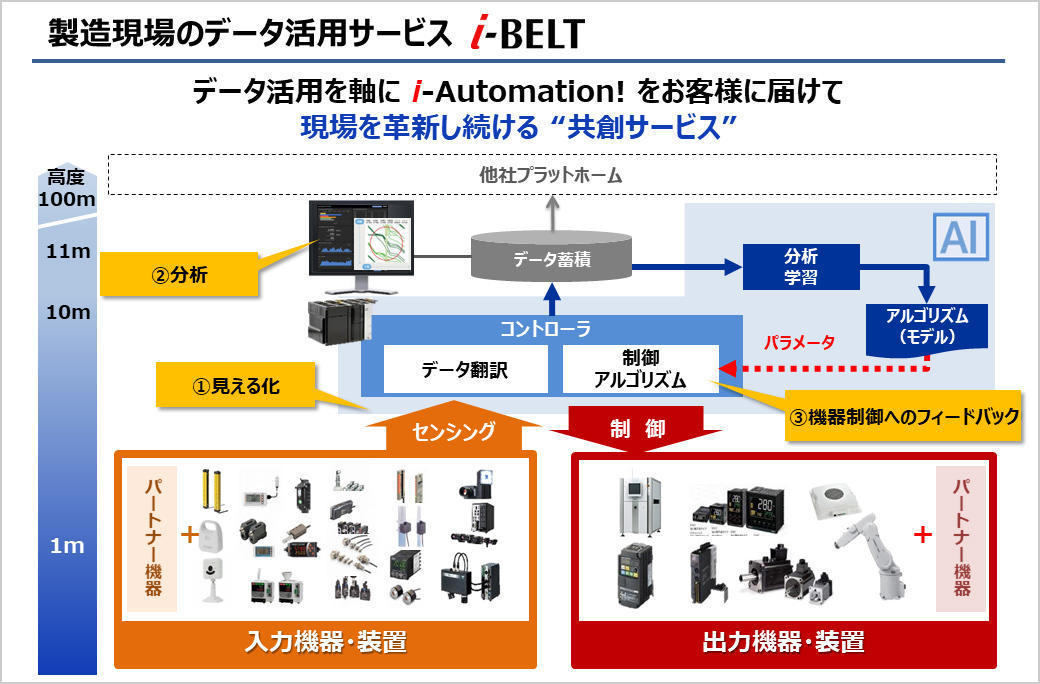

「i-BELT」は、「i-Automation!」で訴える価値を共創型サービスとして提供するものだ。単純に「データ」だけを分析するのではなく、オムロンが持つ、現場に精通したエンジニア、自社現場でのノウハウ、制御機器とソフトウェアの知見を組み合わせて、顧客とともに現場改革を進めていく継続性がポイントである。「共創」を主眼にあたかもベルトが回るように「現場からのデータ収集と蓄積」「データの見える化と分析」「制御へのフィードバック」を繰り返し行い、パートナーとして顧客現場の進化を進めていく。

製造現場ではIoTの導入や活用に関する経験や人材がなく「どこから初めてよいのか分からない」と困るケースも多いが、「共創型サービス」としているために、コンサルティングから運用に至る領域で実際に成果が出るまで支援できることが特徴となっている。

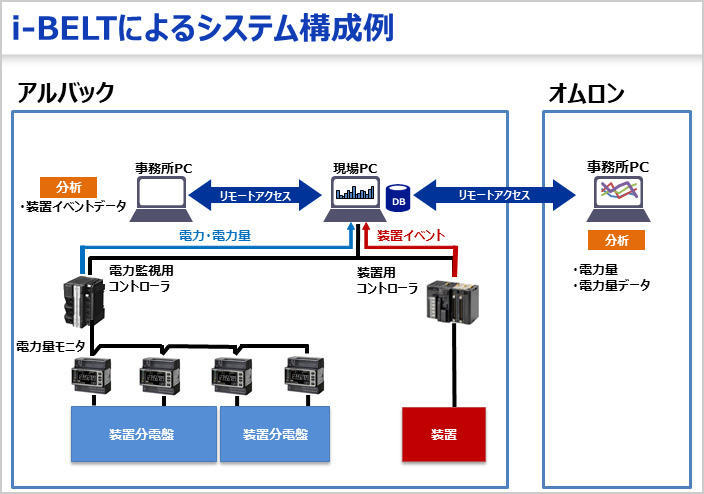

アルバックではこの「i-BELT」を活用することで「どのデータを活用するのか」「どのように分析するのか」「具体的にどのように省エネを図っていくのか」を全てオムロンと協力して進めた。具体的には、さまざまな設備が使っている電力データを収集してオムロンに提供し、そのデータに設備の稼働情報を組み合わせて、分析を進めていった。

アルバック 製造センター 制御開発部 システム技術室 梅澤明雄氏は「今までの社内のシステムでも分電盤で装置ごとの電力は測れており、見ることもできました。しかし、それだけでは電力の推移が見えるだけで省エネは行えません。装置の挙動データも集約して分析することで、生産性への影響を抑えて電力を削減できるポイントを見つけられると考えました」と語る。

実際に成果の出るポイントを見つけるためにオムロンとともにさまざまな機器にセンサーを取り付け、データを収集し、分析を進めていった。ヒーターやロボット、スパッタ用電源などさまざまな設備の電力測定と分析を行ったが、最終的に真空度を維持するための真空ポンプの省エネ化を進めることを決めたという。梅澤氏は「真空ポンプは今までは24時間365日稼働させていました。しかし、止めてもよいタイミングもあるのではないかと考えました」と述べている。

分析を進めていった結果、真空ポンプを止めても生産性に影響がない時間帯を見つけ出すことに成功した。そこで、真空ポンプに「エコモード」というポンプを停止するモードを付けることで、3~10月の期間で装置全体の電力使用量を23%、排気系では66%削減することに成功した。梅澤氏は「年間の電気代にしてポンプ1台当たり約250万円の削減になります」と成果について述べる。

梅澤 明雄氏

稼働を止めても生産性に影響がない時間に機械を止めることで

電力消費量低減に成功

これらの価値を創出できたポイントについて、大野氏は「i-BELT」を通じたオムロンとの共創の成果を強調する。

「IoTではデータ活用の話ばかりになりがちで、多くのベンダーの提案でもセンシング領域への支援があまりありません。しかし、実際に取り組むと一番大変なのはデータを取るセンシングの領域です。今回はセンシングに知見を持つオムロンと共創できたことで、欲しいデータと不要なデータの切り分けなど多くの支援を受けられました。そこが大きかったと考えます」

真空ポンプで成果が出たことで今後はさらに他の設備や機器の省エネ化に取り組み、「i-BELT」による共創の枠組みを広げていく。「運用のデータを組み合わせて考えることで現在の装置でもさらなる省エネ化が行えます。さらに他の装置に展開することで工場全体の電力消費抑制に貢献したいと考えています。次のフェーズとしてはヒーターの電力削減に取り組むつもりです」と梅澤氏はさらなる省エネ化に取り組む姿勢を示している。また、省エネだけに限らず、熟練技術者のノウハウだけに頼ることなく、データ活用により生産性を改善する取り組みをさらに広げていく方針も示している。

社内のデータ活用の成果を顧客にも展開へ

今回の取り組みはアルバック社内でのデータ活用だが、将来的にはさらに枠組みを広げ、アルバック自身が顧客に提供する価値の高度化にデータを活用していく方針である。

大野氏は「装置のことは装置メーカーであるわれわれが熟知しています。一方でデータを集めるということは優れたセンシング技術を持つオムロンが得意としています。今回はお互いの強みを生かせたことで、現場での価値を作り出すことができました。こうしたコラボレーションをわれわれのお客さまに向けることで、お客さまの課題解決にもつなげることができると考えています」と顧客企業も含めたエコシステム構築に意欲を見せる。

具体的には、装置の突然の故障などを防ぐ状態基準保全(CBM)や、データを基準とした自律的な改善支援などを想定しているという。「いかに安心して使ってもらうかが重要です。そのためにはデータを取るだけでなく、分析し、サービスにつなげる流れが必要です」(大野氏)。さらにもっと先には「お客さまの製品の品質状況と、装置のどの部分でどのセンサーデータが関連しているのかを分析することで、装置と品質の相関性を解き明かすことができるようになります。現在は現場の熟練技術者の感覚で品質向上を進めていますが、センシング技術や分析技術がさらに進化することで、データを中心に生産が進む世界になります。そういう世界にわれわれが導いていかなければいけないと考えています」と大野氏は将来の展望について語っている。

ただ、装置の価値とデータ活用の価値を組み合わせた世界を描こうとすればするほど、重要になるのがパートナーの存在である。多くの製造業にとって「データ活用」で成果を出すのに難しい面が残る。実際に現場データを活用しようと考えても「どの設備のどのデータをどの粒度で取るのか」で悩むケースも多い。さらに、これらで得られたデータを分析し、さらにその成果を実際に現場にフィードバックして現場の改善を図るためには、制御機器との連携や機器の設置などが必要になる。これらの一連のサイクルを自社だけで実現するのは高いハードルだといえるだろう。

オムロンの「i-BELT」では、こうした一連のサイクル全てをカバーし「共創」で成果が出るまでサポートしてくれるという特徴がある。自社だけで試行錯誤を重ねるよりも、成果が得られるまでの期間を大きく短縮できることが利点だといえるだろう。そういう意味では「製造現場のデータ活用」に踏み出そうとしてくれる企業にとっては、オムロンの「i-BELT」は力強い“伴走者”になってくれることだろう。