株式会社岡山村田製作所様 メディア記事

企業間「共創」で目指す

脱炭素とエネルギー最適化

提供 :株式会社日経BP 掲載メディア :日経ビジネス

この記事は、日経BPの許可により、2022年10月18日から11月18日まで「日経ビジネス電子版SPECIAL」に掲載された広告を転載したものです。Copyright 日経BP 禁無断転載

脱炭素という世界的な潮流の中で、日本政府は2050年のカーボンニュートラル達成を目指している。経営戦略の中にSDGsを位置付ける日本企業は増えており、その取り組みも加速している。そうした中で注目されるのが、日本を代表する製造業企業である村田製作所とオムロンによる「共創」である。岡山村田製作所はエネルギー消費の可視化・最適化を目指して、オムロンの現場データ活用サービス「i-BELT」の導入に着手。工場のクリーンルームを対象にパイロットプロジェクトを開始した。第一段階として、CO2排出量の年間200トン、相当する電力費の削減を目指している。

カーボンニュートラルに 「共創」で取り組む

代表取締役社長

佐々木 俊和氏

村田製作所はカーボンニュートラルな社会の実現に貢献できる取り組みを加速している。同社は国際イニシアティブ「RE100」に加盟し、事業活動で使用する電力の100%再エネ化を目指している。2022年3月には中国電力との間で、中国地方における村田製作所グループの生産拠点を対象に、2030年度までに使用電力の50%を再エネ由来の電力として調達する契約を結んだ。

「村田製作所グループにおいて、気候変動対策の重要度は高まっています。例えば、CO2削減量を金額換算して、サステナビリティに向けた設備投資を促進する制度などを整備してきました。投資の意思決定においては、収益面だけでなく環境にも目配りする必要があります。また、この活動を通じて地域との共生を進めていきたい」と語るのは、岡山村田製作所の佐々木 俊和氏である。

そうした村田製作所グループの取り組みの一例が、岡山村田製作所の駐車場に設置したカーポート型太陽光発電システム(FIT)だ。このメガソーラーの企画、設計・施工を、オムロンはグループとしてサポートしている。

写真 社有駐車場に設置されたカーポート型太陽光発電システム

従業員の多くがマイカー通勤ということもあり、岡山村田製作所は1700台分の広い社有駐車場を備えている。カーポート型で上下の両面に太陽光パネルが取り付けられており、反射光も利用できる。夏場には日よけにもなるので、車内の室温上昇を抑制。間接的には、クルマのエネルギー消費削減にも役立つだろう

岡山県瀬戸内市にある岡山村田製作所の本社・工場は、1700台分の広い駐車場を備えている。駐車スペースを覆う形で太陽光パネルを設置し、裏面にもパネルを取り付けて反射光を利用できるようにした。2020年から21年にかけて整備され、地域における年間2400トン以上のCO2削減効果を実現している。

「私たちは、村田製作所グループのサステナビリティ活動を支援してきました。ロボットやセンサー類、それらをつなぐシステムなどを、サステナビリティの文脈で提案する機会も増えています」とオムロンの井上 宏之氏は説明する。

そしてオムロンもまた、SDGsを経営の重要な柱に据えている。2050年に自社の温室効果ガス(GHG)排出量をゼロにする「オムロンカーボンゼロ」の実現に向けて、長期ビジョン「SF2030」では、2030年までに達成する環境取り組みの目標を設定。そこでは、2024年度に国内全76拠点のScope2※1のカーボンゼロを目指すほか、Scope3のカテゴリー11※2である省エネ製品の開発・販売によって、販売した製品の使用によるGHG排出低減も掲げている。さらに、事業活動におけるエネルギー効率倍増を目標に掲げる国際イニシアティブ「EP100」に賛同し、顧客のモノづくりにおけるカーボンニュートラルに貢献するソリューション強化を図っている。

将来を見据えサステナビリティを重視する両社の「共創」は、さらに強固なものになりつつある。

- ※1 自社領域から間接的に排出される温室効果ガス

- ※2 スコープ3は自社のバリューチェーンからの温室効果ガスの排出。そのうち、カテゴリー11は製造・販売した製品・サービスなどの使用に伴う排出

インダストリアルオートメーションビジネスカンパニー

アドバンスドソリューション事業本部

本部長

井上 宏之氏

EP100とは?

エネルギー生産性(Energy Productivity)の高い技術や取り組みを通じて、事業のエネルギー効率の倍増を目指す国際イニシアティブ。RE100が再生エネルギーの利用を推進するのに対して、EP100はエネルギーの有効活用に重点を置いているのが特徴。加盟するには、(1)エネルギー効率2倍、(2)EMS(Energy Management System)の導入、(3)ZEB(Net Zero Energy Building)の所有、の3つのいずれかを公式に目標として掲げなければいけない。全世界で124の企業・団体が加盟しており、日本からは既に3企業が加盟している(2022年9月現在)。

エネルギー最適化を目指し「i-BELT」で価値創造に伴走

カーボンニュートラル実現のためには、利用エネルギーの脱炭素化だけでなく、エネルギー利用の内容も効率化していかなくてはならない。一般に、製造業では原価を細かく可視化して収益を管理している。こうした原価管理の仕組みは整っているのだが、エネルギー効率についてはシステムが未整備というのが現状だろう。

「エネルギー効率を高めるには、まず製造の各工程でどれだけのエネルギーを消費しているのか、そのコストはどの程度かを把握する必要があります。そこで、グループでの共通の見える化を図り、現場の改善を進めて省エネルギーを推進する活動を行っています」(佐々木氏)

岡山村田製作所における先行プロジェクトの対象として選ばれたのが、インダクタと呼ばれる電子部品の製造ラインである。スマートフォンなどの通信機器に欠かせない部品で、超小型のものが多い。

「インダクタ製造ではクリーンルームが必須で、多くの電力を使っているので、省エネルギーの効果も大きいと考えました」と佐々木氏。そのプロジェクトのパートナーとして選ばれたのがオムロンである。両社は長年にわたってコラボレーションを重ねており、厚い信頼関係がある。岡山村田製作所が導入に着手したのは、オムロンの現場データ活用サービス「i-BELT」である。

既に金沢村田製作所がi-BELT導入による工場のエネルギー最適化を検討しており、その実績が評価された。i-BELTについて、井上氏はこう説明する。

「当社は『i-Automation!』という価値創造コンセプトのもと、様々なソリューションを提供しています。それを支えているのがものづくりに関する専門知識であり、制御機器やデータ分析のノウハウ。i-BELTは共創型のデータ活用ソリューションで、工場などで生成される多様なデータを収集・分析し、その現場データに基づいてi-Automation!を導入することにより、ものづくり現場の課題解決を目指しています」

i-BELTは、システムを提供するだけのサービスではない。井上氏は「お客様と一緒に課題を見つけ、その課題に応じて最適な提案を行います。また、導入後に効果を出し続けることができるよう、お客様に伴走し、成果の創出に向けてサポートしています」と続ける。

岡山村田製作所で導入を計画している「エネルギー管理サービス」では、単に電力量の見える化だけでなく設備の稼働状態や製品の流れ、作業者の導線などを関連付けて無駄を可視化。そこから、エネルギー削減に向けた現場の運用改善や装置のアイドリングストップなどの制御を実現していく。

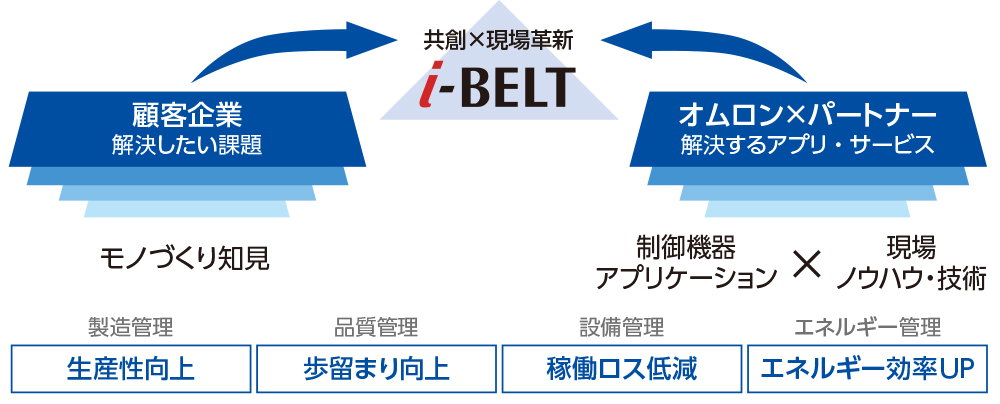

図に示したように、i-BELTが向き合う課題はエネルギー効率向上だけでなく、生産性向上、歩留まり向上、稼働ロス削減など様々だ。複数の課題に対して、最適なバランスを考慮しつつ解決策を追求する場合も多い。

図 現場データ活用サービス「i-BELT」

ものづくりの現場で生成される多様なデータを収集、分析して新たな価値創造を目指す。製造現場の生産性向上、歩留まり向上、稼働ロス低減、エネルー効率向上など、テーマは様々だ。複数の課題に対して、最適なバランスを考慮しつつ解決策を追求する場合も多い。ものづくりやデータ分析など各分野の専門家の知見が生かされたサービスだ

i-BELTはこれまで多くの実績を積み重ねてきた。オムロンの自社事例だが、京都の綾部事業所では2010年から10年間の取り組みで、生産ラインの消費電力を約15%削減しつつ、工場出荷額35%増という成果を上げている。

CO2排出量の年間200トン削減、相当する電力費の削減を目指す

岡山村田製作所でのi-BELTを活用したエネルギー効率向上への取り組みは始まったばかりだ。

「まず、岡山村田製作所様からクリーンルームのパーティクル(チリ、ホコリなど)に関するデータ、温度・湿度などの環境データをお預かりし、オムロン側で分析を行いました。その結果、クリーンルーム内の空調装置の稼働をコンロールすることで、エネルギー効率向上が期待できると分かりました」と井上氏は話す。具体的には、CO2排出量を年間200トン、相当する電力費の削減を目標に掲げている。

エネルギー効率化では、エネルギー利用削減を目指す管理部門と、生産性・品質の確保を求める現場の間に“壁”が生じやすい。i-BELTは、電力データに加え環境情報や生産情報を関連付けて見える化し、コミュニケーションを活性化することで、組織の壁を打破し、生産性や品質を担保・向上しながらエネルギー削減を可能にする。クリーンルームの例でいえば、清浄度が過剰にならないよう、パーティクル量を基準内に収めることがポイントだ。

プロジェクト開始から間もない段階だが、佐々木氏は次のステップを見据えている。

「これまで、クリーンルームのパーティクルについては定点観測しか実施していませんでした。i-BELTを活用した常時モニタリングへと移行すれば、どのような因子が清浄度にどう影響しているのかも見えてくるでしょう。見える化により、エネルギーマネジメントの質を継続的に向上させることも考えられます」

また、佐々木氏は従業員のマインドに対する好影響も期待している。

「気候変動対策の取り組みは製造環境と品質への影響を確認する必要があります。その点、i-BELTのような科学的アプローチに基づけられれば、関係者の納得を得ながらチャレンジし、モチベーション高く継続できるのではないかと思っています」

その言葉通り、こうした施策を推進する上では継続性が重要。一つひとつの課題を特定し、部門横断的な取り組みにより課題解決を目指す。オムロンはその道のりに寄り添いつつ、ともにプロジェクトを成功に導こうとしている。

「製造業におけるカーボンニュートラル、脱炭素の取り組みは非常に大きな経営課題であり、チャレンジになると思います。これまで不可侵だった製造現場のエネルギー削減にも大きく踏み込んでいく必要があります。私たちオムロンは、お客様の現場課題に寄り添い、ともに課題を解決することでその実現に貢献し、お客様の製造現場の進化と、環境にやさしく持続可能なモノづくりを両立していきます」と井上氏は力強く語った。