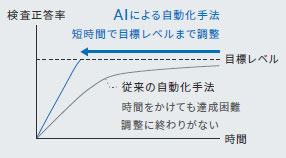

AIの検出性能を引き出すための学習と結果確認の繰り返し。多くの時間が要するこの繰り返し作業を自動化しました。

最適な画像を選択して学習するので、AIの専門知識がなくても、誰でも、最適なAIモデルを構築することができます。

初期設定だけでなく、品種追加のたびに必要となるAIモデルの作成時間を大幅に削減できます。

情報更新 : 2025/09/16

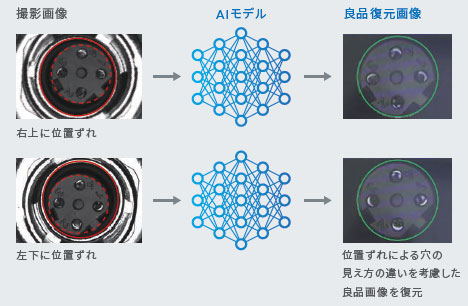

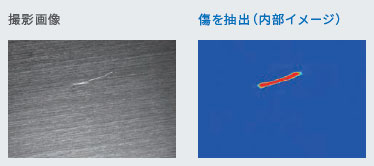

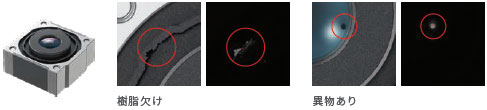

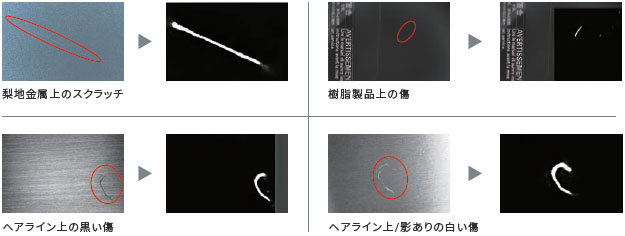

過検出の3大原因を解消「新AI欠陥検出アルゴリズム」

欠陥と良品を見わけるのが困難

1 形状・色がばらつく

2 背景が複雑

3 光沢がばらつく

欠陥だけを安定検出し、過検出を大幅に削減

1 形状、色のばらつきには反応せず、傷・汚れのみを検出

2 溶接跡には反応せず、クラックのみを検出

3 光沢ばらつきには反応せず、欠けのみを検出

ワンクリックで最適なAIモデルを構築できる「新自動学習AI」

AI導入のボトルネック「モデルの構築」を自動化

過検出がゼロ*1になるように自動調整

過検出がゼロになるように、最適な画像を自動選択して学習します。準備できるサンプル画像が少なくても、すぐにトライアルを開始できます。また、同じサンプル画像を使えば、同じ学習結果を得ることができ、現場で安心してお使いいただけるように再現性を保証しています。

*1. 事前学習用に格納した全サンプル画像に対する検出率です。

*2. 同じデータセットであれば、何度学習を繰り返しても同じ結果を得ることができます。

3ステップで設定完了

人に教えるような作業でAIモデルを導入できます。

オールインワンだから省メンテナンス「実績豊富なFHシリーズでAI導入」

製造現場に適したシンプルなシステム構成

FHシリーズのコントローラにAI欠陥学習検査用ライセンスを追加するだけで、ご利用いただけます。

一般的なAIツールで起こりがちな「AIを導入したのに、画像検査装置のメンテナンスコストは増加してしまった」という課題を解消できます。

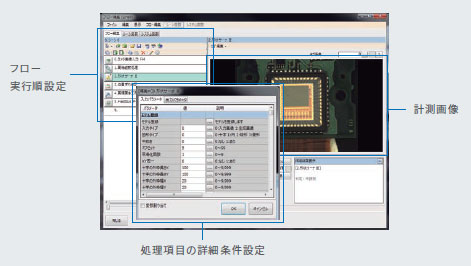

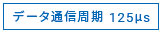

AIとルールベース処理を同じ検査フローで扱えます

フローチャートで自由に設計が可能なUI

お手持ちの検査フローにも追加できるため、資産を有効に活用いただけます。

例:ICチップの外観検査

AI検査に「定量的な判定」が可能

定量的な説明が難しいAIですが、ルールベースと組み合わせて欠陥箇所を数値化することで、説明性のある判定が可能になります。

AI欠陥学習検査のソリューション事例

良品・不良品の切り分けが困難な事例でも、AI欠陥学習検査なら簡単かつ安定した検査が可能です。

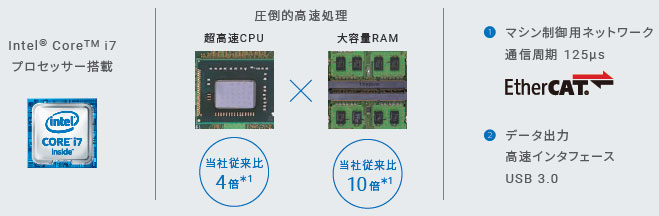

AIも定番検査も、一台でこなす高速・大容量コントローラ

*1. コントローラFH-555□シリーズと従来品FH-3050シリーズを比較した場合です。

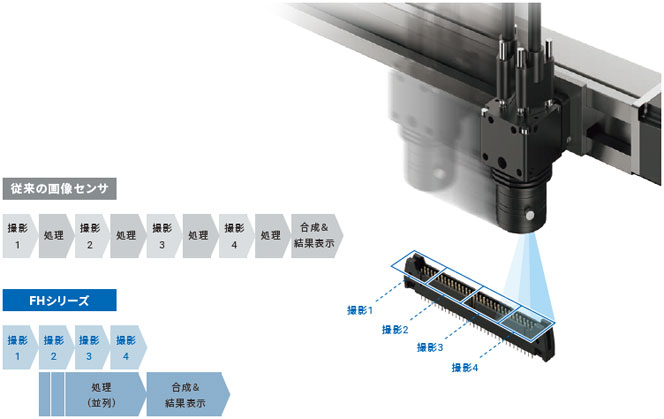

4coreによる並列処理事例

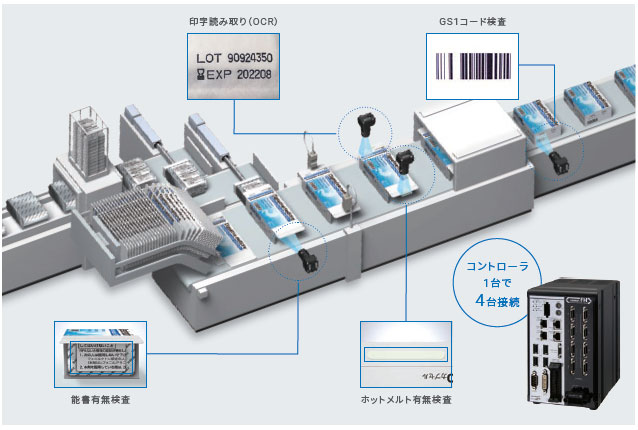

最大4箇所を任意のタイミングで検査「複数ラインランダムトリガ」

1台の画像センサのコントローラで、異なる箇所の検査をそれぞれのタイミングで検査できるので、工程ごとに設置していたコントローラを集約でき、導入コストと設置スペースを削減できます。

医薬品の包装工程

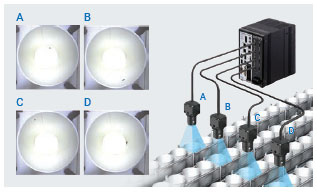

飲料容器の異物混入検査

ラインごとに設置していたコントローラを1台に集約でき、導入コストと設置スペースを削減できます。

二次電池セルの外観検査

1台のコントローラに4台のカメラを接続し、最大4面の打痕や傷を同時に検査できます。

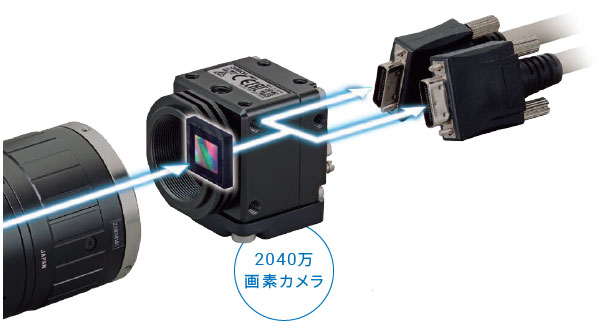

高速・高精細に映し出すカメラ・照明

高精細な2040万画素カメラ

官能検査に適した画像を、高精細に、そして高速に撮影できる高解像度カメラをラインアップしています。

小さな筐体の中に超高速センシング技術を凝縮

人の目に迫る高精細な画像撮影と検査処理速度はトレードオフの関係にあります。オムロンでは、新たなCMOS撮像素子の採用とデュアル画像転送により高解像度画像と高速画像転送を両立しました。複数カメラを設置したりカメラを移動させる機構をつけるようなアプリケーションを、簡単に実現することができます。

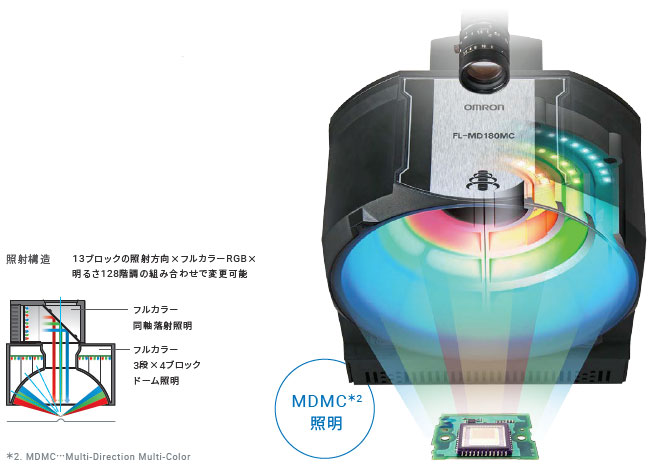

さまざまな色・角度で欠陥を映し出すMDMC照明

人が光の当て方を変えるように、さまざまな照射色・角度を組み合わせて、多様なワークの欠陥に最適な照明に調整できます。設備導入後、品種や検査項目が追加されても、新たな照明の追加や置換えをせずに照射パターンの変更で対応できます。照射パターンは設定データとして登録可能で、生産ラインの複製も簡単に行えます。

*1. MDMC…Multi-Direction Multi-Color

照射構造

13ブロックの照射方向×フルカラーRGB×明るさ128階調の組み合わせで変更可能

赤外線検査を可能にするSWIRカメラ

オムロンのSWIRカメラは、可視光~1,700nmまでの広域帯撮像が可能なSONY社製のイメージセンサー(IMX990,IMX991)を搭載しており、可視光とSWIRの2種類の検査を1つのカメラで集約することができます。さらに、検査対象や用途が広がるだけではなく、検査のシステムコストの低減や画像処理の高速化も期待できます。

独自の放熱構造と前側強化ヒートシンク【特許出願中】*2

空冷・水冷を使わずカメラ筐体の放熱を使った自然冷却でも安定動作できるよう独自の放熱構造となっています。

カメラ前面の特殊なヒートシンクは熱がこもりにくく効率的な放熱に役立ち、筐体中央部の放熱ブロックは素子からの熱をまんべんなく逃がす仕組みになっています。

*2. 「特許出願中/特許取得済」の表記は、日本で特許出願中または特許取得済であることを示しています。(2025年9月現在)

事例:可視光では難しい検査

シリコンウエハの位置合わせ

ウエハを透過してアライメントマークを撮像できるため、カメラを用いた高精度アライメントが可能となります。

透明な液体の液漏れ検査

通常カメラでは見えない透明な液体を可視化して撮像できるため、液体が透明でも安定した検査が可能になります。

柔軟なオートメーションを実現するソフトウェア群

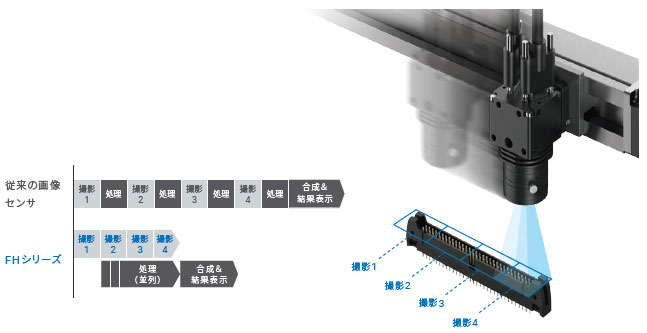

柔軟な撮影

横長ワークを高速に撮影

「多段撮像」

多段撮像機能では、撮影と計測処理を並列に実行することができ、FHシリーズの特徴であるマルチコアによる高速化を最大限に活用した「横長ワーク」を高速に撮影できます。

撮像画像の連結による高解像度検査

「トリミング&リサイズ」「画像連結」

エリアカメラで撮影した画像を連続的に切り出し、連結することにより、ラインカメラよりも容易かつ低コストに高解像度画像による検査を実行できます。

円筒ワークの外観検査

曲面の歪みの小さい部分だけを切り出して連結することで、歪み・ムラなく円筒全周の外観を検査できます。

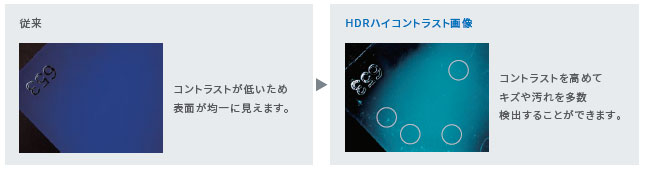

コントラストを最適化

「カメラ画像入力HDR」

「カメラ画像入力HDR」は周辺環境の変化に強い最適なHDR画像の生成をサポートします。最適に撮影したい場所を画像から指定するだけで、シャッタースピードを自動的に調整しながら画像を撮影・合成し、最適なHDR画像を生成できます。

指定した場所を最適な明るさに調整できます。

ハイコントラストモードを使うと、コントラストの低い傷や汚れを検出できます。

高速・高精度な位置決め機能

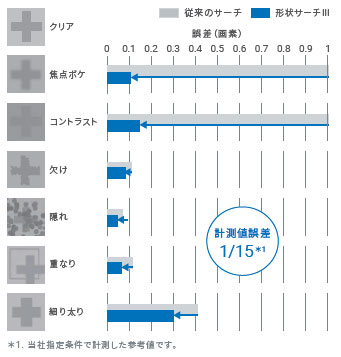

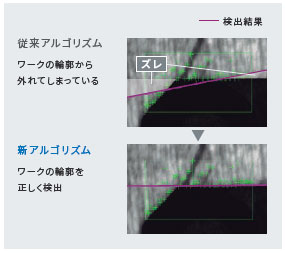

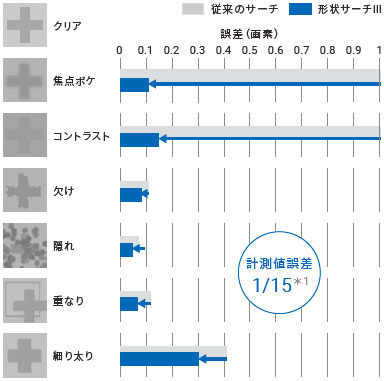

形状ばらつきに強い位置検出

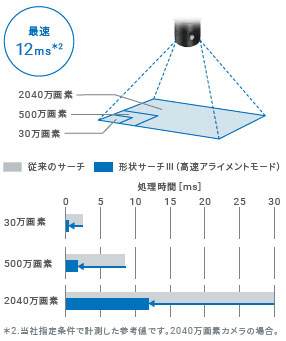

「形状サーチⅢ」

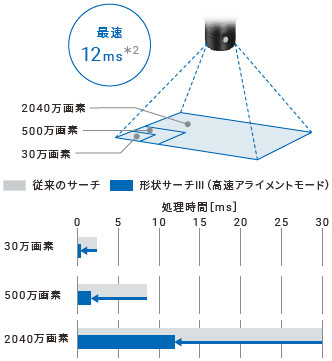

撮影環境・ロット・ワーク材質などの変化による見え方の変化にかかわらず、高精度かつロバストな位置決めが可能です。

*1. 当社指定条件で計測した参考値です。

高解像度の2040万画素カメラでも最速12ms*2、アライメント用途で使用率の高い500万画素なら最速2msで位置決め用のマークをサーチします。

*2. 当社指定条件で計測した参考値です。2040万画素カメラの場合。

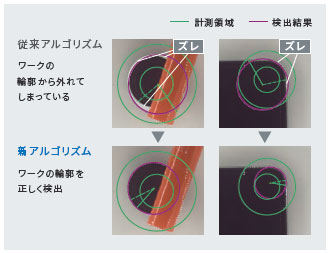

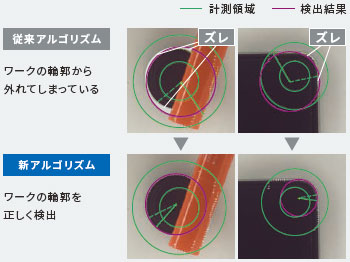

円の中心・半径を高精度に推定

「円形スキャンエッジ位置」

不完全な円形状であっても的確に円を認識します。

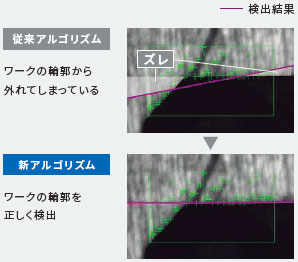

ノイズを除去してエッジを認識

「スキャンエッジ位置」

ワーク個体差や外乱によりエッジ抽出が不安定でも、的確に直線部を推定します。

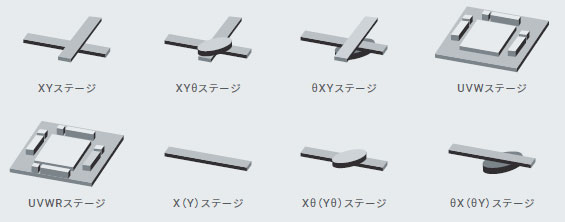

多彩なステージに対応した演算

「ステージデータ」

一般的なUVWステージに加え、近年トレンドの単軸+θ軸の組み合わせに対応。製造機械の搬送軸と位置合わせに用いる軸を共通化して使用することで、さらなる機械のシンプル化に貢献します。

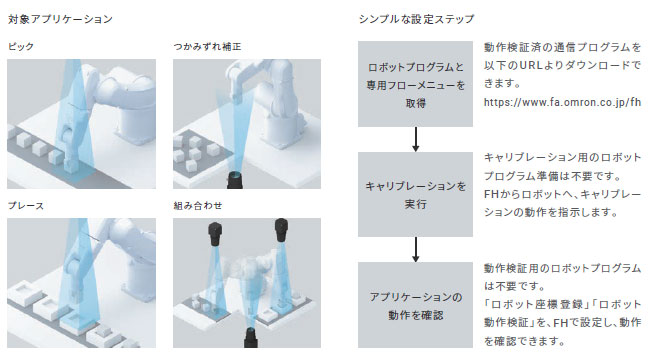

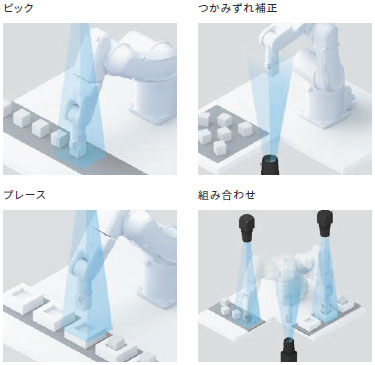

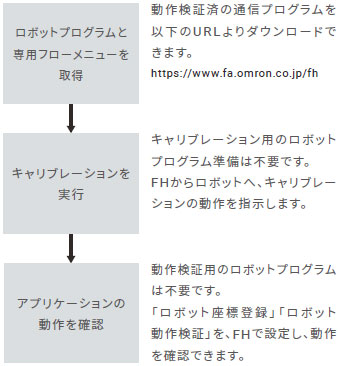

ロボット接続を簡単に「データセット出力ツール」

各社ロボットメーカ向けに準備したロボット接続用の通信プログラムと、ロボットアプリケーション用に必要なFHのフローメニューを無償で提供しています。ロボットビジョンのアプリケーションの立ち上げ工数を、大幅に削減できます。

対象アプリケーション

シンプルな設定ステップ

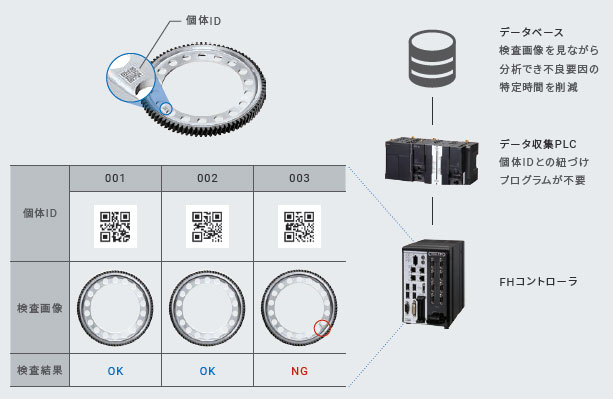

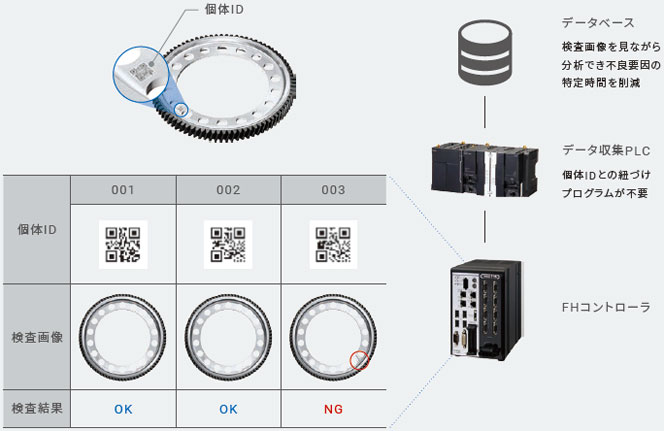

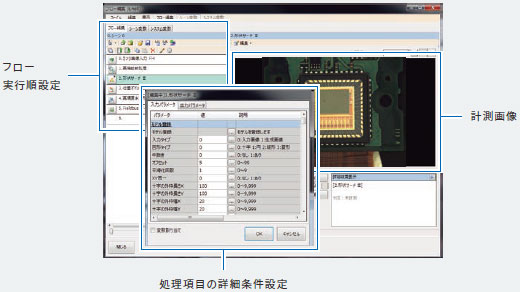

個体認識・品質管理機能

個体IDに検査画像/検査結果を紐づけ

FHシリーズの内部で、個体IDに検査画像や検査結果を紐づけて上位機器へ出力できます。

「見たい検査画像がすぐには見つからない」「NGの原因を特定するのに時間がかかる」などの課題を解決できます。

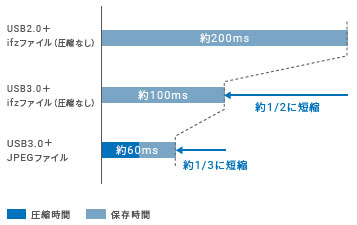

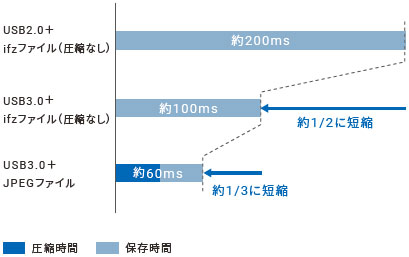

高速画像保存

不良発生原因の分析に役立つ検査画像はファイルサイズが大きく、これまでは保存時間や保存容量の制約により全数保存は難しい状況でした。

高速・大容量コントローラではUSB3.0と画像データを高速圧縮するアルゴリズムを改善することで、品質管理などでニーズの高まる全数保存を実現します。

下記時間は次の条件における参考値であり、保証値ではありません。

●コントローラ FH-5□5□

●画像 500万画素モノクロ

●JPEG圧縮後のファイルサイズ 0.6MB

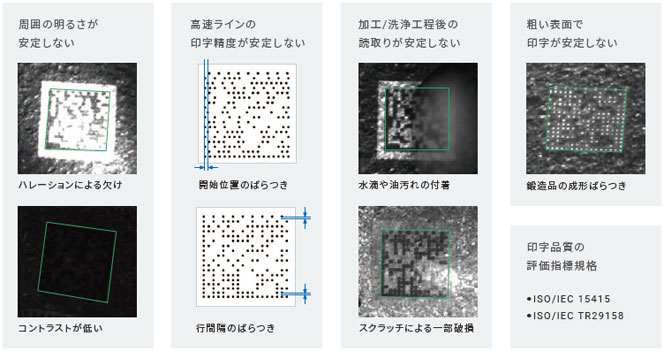

悪環境に強いコード読取り

「2次元コードⅡ」

周囲の明るさが安定しない場合や、加工/洗浄工程後など、読取り環境が悪い場合でも、安定して2次元コードを読み取れる専用アルゴリズムを搭載しています。悪環境でも高速に読み取れます。

また、DataMatrixコードを長方形シンボルサイズを拡張した“DMREコード”の読取りにも対応しました。

*1. 当社指定条件で計測した平均参考値です。

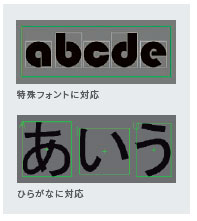

悪条件、新表示法、新元号に対応

「文字読取り(OCR)」

対象物やプリンタによっては印字された文字の間隔が近接していたり、文字列が湾曲している場合がありますが、安定して読取ることが可能です。また、食品表示法の新しい製造所固有記号制度や“+”文字、新元号の文字照合にも対応しました。

*2. 元号開始の西暦を任意に設定できます。

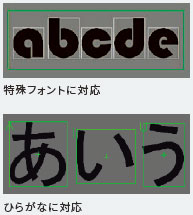

特殊フォントに強い

「汎用文字検査」

自由に辞書を構築することで、特殊フォントや英数字以外の文字をパターンサーチベースで読取れます。

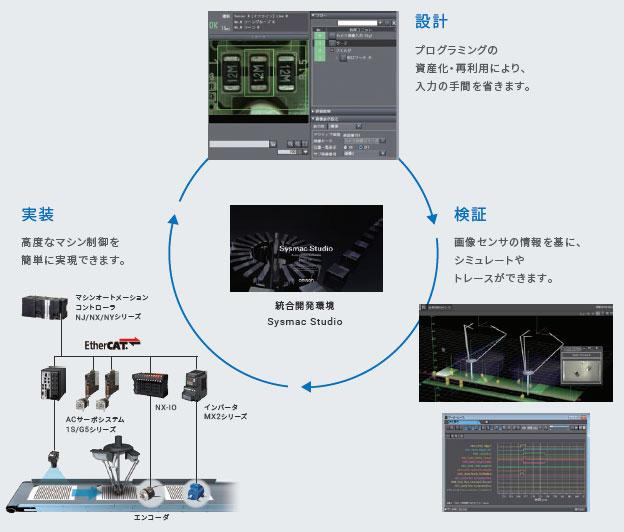

短期立ち上げを実現する設計インタフェース

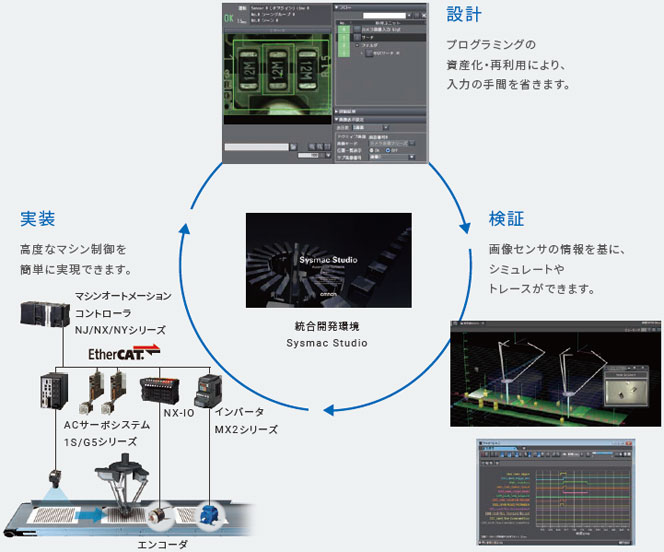

統合開発環境 Sysmac Studio

センサをはじめ、シーケンス、モーション、ドライブ、ロボティクス、セーフティ、HMI、情報処理を1つのプロジェクトに統合した開発環境が、操作の習得にかかる時間や機器のセットアップ時間を削減します。

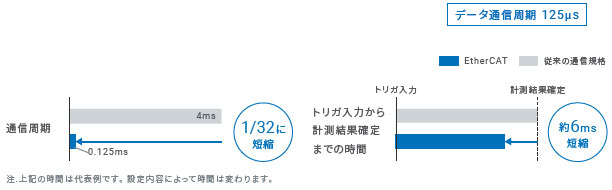

EtherCAT®高速データ伝達で、さまざまな装置を高速制御

EtherCAT®でマシンオートメーションコントローラNJ/NXシリーズや、ACサーボシステム1S/G5シリーズとつなぐことで、位置検出から軸起動までの高速制御が可能になります。

注. 上記の時間は代表例です。設定内容によって時間は変わります。

高度な処理をシンプルに設計「Total Design Managementエディタ」

設計・設定、運転までのすべてのフェーズに必要な画面をプリインストール。

計算や入力の手間がかかる変数管理も、処理項目の選択や順序定義を行うだけで設定できます。

一括でラクに設定できます

「複数のシーン」の共通項を一括設定できるため、検査フローがシンプルになり設定ミスが削減。変更し忘れも防止できます。

効率よく設定できます

同一商品が整列している場合、同一画像で領域を動かして同じ計測を繰り返し行えるため、短時間で設定できます。

生産現場へシンプルな操作環境を提供「画面レイアウトカスタマイズ機能」

生産現場の運用に必要な情報のみを画面表示して、現場オペレータが使いやすいインターフェイスを提供できます。

画面レイアウトはプログラミング不要、項目を選んで配置するだけの簡単操作で完了します。

情報更新 : 2025/09/16

Facebook

Facebook