課題

業務改善に向けて「可視化」「分析」する際の観点が

工場管理者と現場担当者で異なり、迅速・適切な対策が困難

工場全体の設備総合効率(OEE*1)の低下が判明し、経営側から改善指示が出ても、現場側では何から手を付ければよいか分からないような状況に陥ることがよくあります。

経営者が注視するOEEが、各ラインの稼働データとどう紐付いているか不明確になりがちで、現場側で問題を抱えた設備の特定に時間を要する場合があるからです。

OEEの低下要因を特定するためには、各ラインの稼働データや生産実績を手作業で集計し、経験豊富な熟練者によって分析する必要がありました。

ただし、こうした改善活動の進め方のままでは、適切な改善策をタイムリーに、しかも属人性なく安定的に策定・実施することができません。

集計・分析作業から手作業と属人性を極力排して効率化を推し進めることを目的として、近年では、KPI*2を可視化して現場と経営で共有するシステムを導入する企業が増えてきました。ただし、こうしたシステムを一から導入しようとすると、OEEの定義や算出方法をゼロから設計する必要が出てきます。

膨大なコストと時間がかかるうえ、現実的には、専門的なIT知識がない現場では取り組めないことがほとんどでした。

- *1.OEE(Overall Equipment Effectiveness:総合設備効率):製造現場における設備の生産性・効率性を定量的に評価する代表的な指標で、1台の設備またはライン全体が「どれだけ理想的に稼働しているか」を数値(%)で表します。

- *2.KPI(Key Performance Indicator:重要業績評価指標):生産活動の効率性や品質、稼働状況などを定量的に評価・改善するための指標。生産性向上やコスト削減、品質安定、納期順守といった目標に対して、定期的にモニタリングし、改善サイクル(PDCA)を回すための基準として活用されます。

解決策

「工場監視パッケージ」と「設備監視パッケージ」の連携活用

現場から経営までそれぞれが求めるKPI可視化を専門的なIT知識不要で実現

「データフローコントローラDX1」にプリインストールされた「工場監視パッケージ」と「設備監視パッケージ」を併用し、連携活用することによって、 現場担当者から工場管理者、さらには経営者まで、それぞれが求めるKPIを個別に可視化・分析できます。既存設備にセンサや信号線を後付けし、 「データフローコントローラDX1」で簡単な設定を行うだけで利用可能になります。ITに関する専門的知識は不要です。

Point1

指定された機器をつなぐだけで、専門的なIT知識不要で情報連携基盤を構築可能

あらかじめ用意されたテンプレートを選び、指定された機器をつないで最小限の設定を行うだけで、必要なデータを収集し可視化する環境を構築できます。 他社製PLCを含む、多様な機器を、既設・新設を問わずつなぐことが可能です。さらに「SpeeDBee Synapse*3」やオープンソースのグラフ表示機能を使って、 プログラム作成に不慣れな人でも、複雑なデータ加工や分析手法をノーコードでカスタマイズできます。

- *3.SpeeDBee Synapse®はソルティスター社の登録商標です。

Point2

現場担当者目線で各装置を見守り、設備ごとの稼働状況を自動的に収集・分析

「設備監視パッケージ」では、指定したセンサを取り付けるだけで、各装置の稼働データをリアルタイムに自動収集して蓄積します。 ライン上でのワークの流れや停止を検知し、設備ごとのOEE、良品率、サイクルタイムなどを自動算出して、グラフ化して表示します。 専門的なプログラミングや複雑な設定を必要としない、直感的な操作で設備ごとの生産実績データを取得可能な仕組みを構築できます。

指定センサの接続だけで簡単に稼働データを取得

主要KPIの自動算出で継続的な改善を可能に

Point3

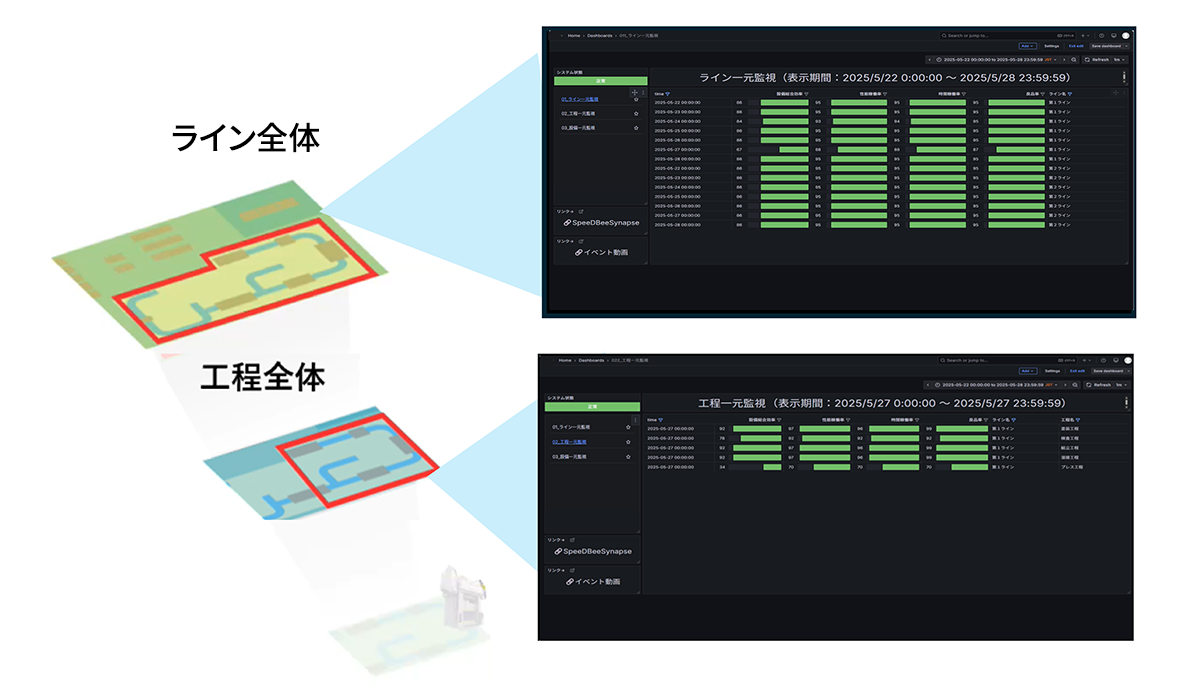

経営者目線で工場全体を俯瞰し、ラインごとの稼働状況を可視化

「工場監視パッケージ」では、収集したデータを基に工程単位・ライン単位のKPI(OEE、性能稼働率、時間稼働率、良品率)を自動算出します。 算出結果は、同一ダッシュボード上に、色分けした視認性に優れた形式に整理して表示します。異常や低下傾向など対処すべき課題を一目で把握し、問題を抱えたラインを迅速に特定可能です。

工程単位・ライン単位の稼働状況を自動で算出

問題を抱えたラインを迅速に特定可能

Point4

2パッケージの連携活用で、シームレスなドリルダウン分析を可能に

工場監視パッケージと設備監視パッケージを連携活用することで、ライン、工程、設備ごとのKPI、注目するパラメータのそれぞれを紐付けて管理できます。 経営者や工場管理者が注視するKPIに異常が見つかった際には、ダッシュボード上でクリック操作するだけで、詳細に掘り下げた分析(ドリルダウン)を実行し、現場での具体的な改善ポイントを洗い出すことが可能になります。 そして、どの設備に対して、どのような改善施策に経営資源を優先投入すべきか、経営者や管理者の判断を支援します。 さらに、リアルタイムでの異変の察知から、分析結果に基づく洞察、対策の策定・実施、効果測定まで、一元管理したライン運用情報を関連部門間で共有・連携させながら、工場全体のPDCAサイクルを円滑に回すことが可能です。