課題

薄型・小型化するデバイスの高品質化と、リードタイム短縮

モバイル端末に代表される、常に携帯して持ち運ぶデジタル機器は、さらなる薄型・小型化が進んでいます。そのため、製品内部の部品も、薄型・小型化し、より高品質な加工・組立が求められており、機械による部品の位置決め精度の向上と、リードタイムの短縮が重要になります。

- 1) 切断や貼り合わせなどで高い加工精度を出すための、部品の位置決め精度および繰り返し精度

- 2) ミクロンオーダーの位置決め精度でも損なわれない高速性

解決策

加工品質とスループットの両立には、位置決めの高速・高精度化

製造装置や検査装置の進化において、高い加工品質とスループットの両立は欠かせません。

オムロンなら、オートメーションコントローラNJを核とした、画像処理とモーション制御サイクルを同期化するアーキテクチャに加え、ビジュアルフィードバック制御により、アライメント時間を平均1/2に短縮(当社従来比)することができます。

ビジュアルフィードバック制御は、画像センサが計測した目標位置との差を最小化することを一番の目的としており、フィードバック制御の様々な手法を利用して高速性と高精度化の両立をはかることができます。

オムロンだからできること

オムロンの豊富な制御機器の組み合わせと、先端技術を具現化したアプリケーションにより、高品質な製品のリードタイム革新に貢献

商品の高精度化・多様化にともない肥大する、加工・組立工程のタクトタイムを半減させるために、商品単体ではなく、入力-制御-出力の制御機器を組み合わせ、アプリケーショントータルで最適化します。また、それぞれの制御機器の組み合わせによって、使いこなしの技術を凝縮したファンクションブロックとしてご提供します。

解決への実現方法

1)ワークと目標の位置偏差をゼロ化

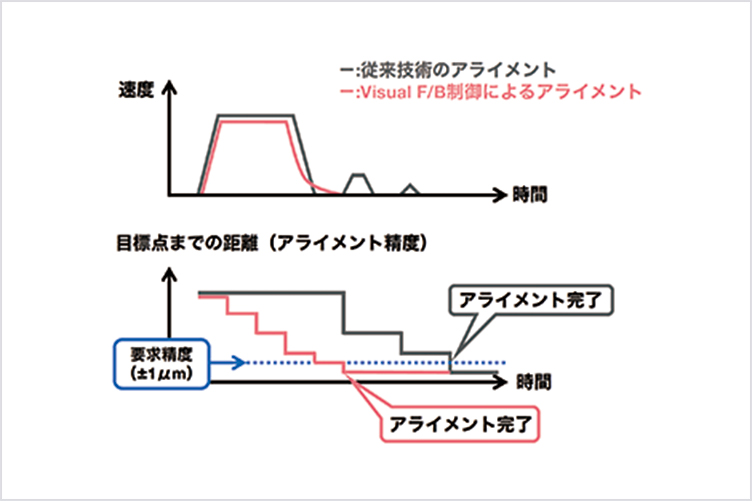

従来アライメントでは、画像センサで計測した移動量からワークの置かれたテーブルの目標位置を決定して、テーブルの位置決めを行ないます。

画像センサの計測誤差や、機械の誤差があると、演算した一回の移動量では目標位置に到達しない、あるいは行き過ぎる場合があります。

この場合、アライメント動作を繰り返しながら誤差を詰めていくことになるため、アライメント完了までに時間がかかることが問題となります。

ビジュアルフィードバック制御を適用したアライメントでは、現在位置から目標位置との間の差(位置偏差)を最小化するフィードバック制御を繰り返すことでアライメント動作を実現します。

リアルタイムに実行されるフィードバック制御により、誤差計測・補正の頻度が上がり、従来アライメントより高速かつ高精度な位置決めが可能となります。

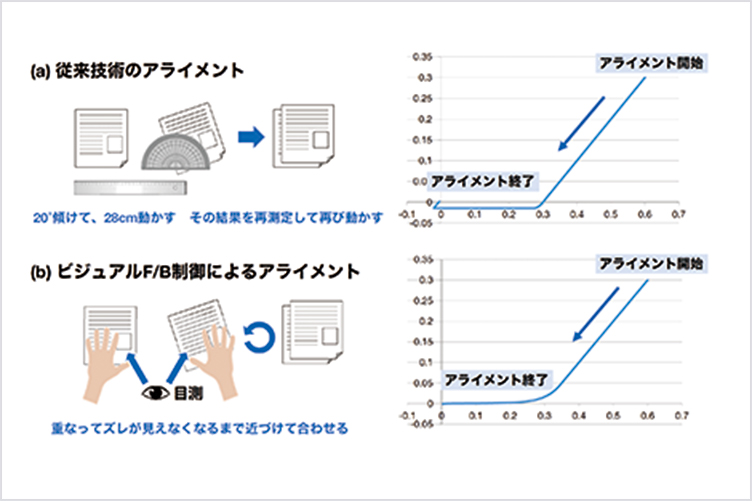

2)簡単な調整で高精度を実現する相対位置決め

従来のアライメントは事前に用意した「ものさし」の精度が重要となります。キャリブレーション時に、この「ものさし」が機械の誤差、カメラの位置検出精度などの誤差の影響を受けてずれているとリトライしても収束しません。

ビジュアルフィードバックアライメントは、「ものさし」の精度に依存せず、目標位置との差をなくすように位置を補正しながら動かすため、一方向からのアプローチで目標精度内に収束します。