SCF2017 メディア記事

姿現す、オムロンのi-Automation!

モノづくり現場のニーズに徹底して応える

提供:株式会社日刊工業新聞社 掲載メディア:ニュースイッチ

この記事は、2017年12月11日に記載されたニュースイッチからの転載記事です。

オムロンが製造業のモノづくり現場革新へ打ち出したコンセプト「i−Automation!」。先日、東京ビッグサイトで開催されたシステムコントロールフェア2017のオムロンブースでは、i−Automation!を具体化した、いくつもの製造現場向けのアプリケーションが公開された。また、その実現を支えるIoTサービス基盤「i−BELT」も姿を現し、来場者の関心を呼んでいた。

不良率は0.1ppm

「i−BELT」が紹介された、メーンステージ前は黒山の人だかり。大画面には草津事業所の担当者がライブで登場し、基板実装ラインでの品質改善の成果を報告した。2000個もの部品が実装された基板は、製造工程にわずかなズレが生じれば不良発生につながる。しかし、その予兆をつかむには、原因となり得る数十万通りの組み合わせから探らなければならない。そのため現実的には熟練者の経験と勘に頼らざるを得なかったという。それがIoTによる現場のビッグデータ活用に取り組んだ結果、不良率を0.1ppmまで抑え込むことに成功した。

こうしたモノづくり現場革新に取り組むオムロンの強みは、「ILOR+S」をカバーする製品群をもれなく展開していることである。Input(入力)、Logic(制御)、Output(出力)、Robot(ロボット)、Safety(安全)に関連する機器やデバイスを幅広くラインアップ。そこにソフトウエアを加えて、現場のニーズに応える。

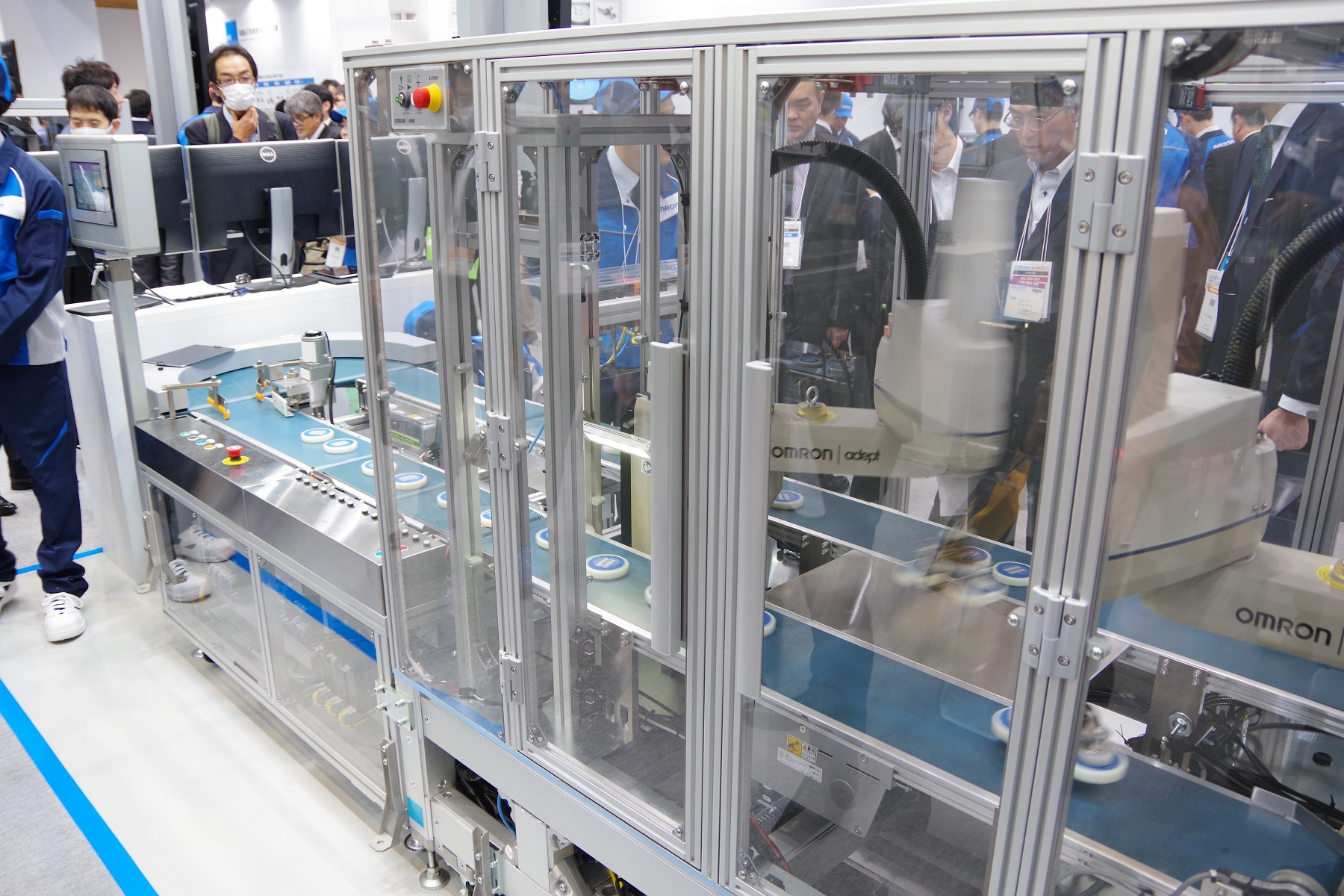

たとえば、ベルトコンベアで運ばれてきたワークをロボットでつまんで所定の位置に移動する、いわゆる「ピック&プレイス」の工程。コンベア上のワーク同士は接近しすぎていたり、間隔が離れすぎていたりする。しかし接近しすぎていると次のワークに間に合わないし、離れすぎているとロボットに待機時間が生じて生産効率が落ちる。この問題を解決するために、ワークのピッチをそろえるソリューションを会場で実演した。

ワークピッチからコンベアを制御

その仕組みは、ロボットの手前に調整用のコンベアを二つ配置したものだ。コンベアの直前にファイバーセンサーでワークピッチ(間隔)を感知し、その結果からリアルタイムに二つのコンベアの速度を変化させて間隔をそろえる。コンベアのモーターを同期制御しているのは、プログラマブルロジックコントローラー(PLC)「NJシリーズ」。この機能は標準ライブラリーとして用意しているため、簡単に製造現場に取り入れることができる。センサーやPLCなど工程を構成する主要デバイスは当然だが、ピック&プレイスの作業をするロボットもオムロン製である。

そのほかには、基板などの微細な位置合わせを、カメラによる画像を使って高速に調整するソリューションも提案している。実演では±5マイクロメートルを達成しているが、理論値では同1マイクロメートルが可能。従来だと30秒かかっていた設置作業は3秒以下と、10分の1に短縮されている。こちらはNJよりも高性能な「NX」で画像を解析しながら、モーターを制御。2018年中にはライブラリー化する計画だ。

熟練の目視検査をAIで代替

AIを活用した目視検査では、検査装置そのものの製品化も進めている。画像センサー「FH」に、12チャンネルの光を扱えるMDMC照明を組み合わせた。MDMC照明ではRGBそれぞれを4方向から照射でき、もっとも検査に適した光の色と方向でワークを検査。アモルファスシリコンの上の微細な傷や、飛び散ったハンダなどを検出する。これまで熟練検査員がワークを光に向けて傾けながら目をこらさなければならなかった工程を自動化できる。すでに複数社から採用が決まっており、来春に製品化する。

製造現場のIoTデータ活用を中核で支えるのが同社のPLCである。従来のPLCとしての役割を果たしながら、センサーなどからのデータを解析して最適制御する機能も同じCPU上で実現できるのが特徴だ。会場に設置した包装のモデルラインでは、フィルムを供給するローラーからモーターのトルク値の変化をリアルタイムで収集。そのデータを特徴量に変換した上で異常発生を予知し、回避制御するところまでを実現していた。

匠の技をどのように自動化し、生産性をどう向上するのか。そんな現場のニーズに応えるのが、オムロンのIoT活用である。そのため自社製品にとどまらず、各種センサーなどでパートナー企業の製品のi−BELTへの対応を進めている。またネットワーク分野ではシスコシステムズと提携し、セキュリティの強化に取り組む。IoTデータを活用するための“アプリ”開発も着々と進んでおり、モノづくり現場はすでに革新に向けて動き始めている。