企業運営において世界的にダイバーシティ&インクルージョン(D&I)の重要性が注目を集めている。グローバル化や技術のボーダーレス化が進む中で、多様な人材を受け入れていくことが、企業として優秀な人材を集め、イノベーションを進めるためにも重要となるためだ。ただ、こうした動きが注目を集めるはるか以前から、製造現場において“多様性”を受け入れる取り組みを進めてきたのが、オムロンと社会福祉法人である太陽の家が合弁で設立した「オムロン太陽」である。

オムロン太陽は障がい者を製造現場に受け入れ、障がい者雇用を創出する福祉工場として1972年に大分県別府市に設立。さらにその後、2つ目の合弁福祉工場として1985年に京都府京都市に「オムロン京都太陽」を設立している。これらの両工場では、職能的重度障がい者の雇用機会創出と共に、事業を通じて顧客満足と収益を確保していくことを目標としており、それぞれの障がい者の力を引き出し、企業としての収益性を確保することを目指している。

その中で、障がいの程度の異なる従業員個々の力を最大限発揮するために積極的にデジタル技術の活用を進めているのがオムロン京都太陽である。「誰もがイキイキと働き続けられる現場を作る」を目指す同社が取り組むデジタルモノづくりへの取り組みを紹介する。

一人一人がイキイキと働ける製造現場を

オムロン京都太陽は1985年3月に、オムロンと太陽の家の2社目の合弁工場として設立された。生産従事者は186人でその内障がい者が約62%の116人となる。また116人の内、約65%が身体的障がいのある従業員で構成されている。製造しているのは、オムロンの制御機器や健康機器、またそれらの部品などだ。ソケット関連が最も多いが、電源や光電センサー、タイマーなどさまざまな分野の製品を製造している。種類も約1500種以上と多く、人作業による組み立てを中心とした少量多品種製造を行う製造現場となっている。

オムロン京都太陽が目指しているのは「多様な障がいがあっても当たり前にモノづくりを行い、普通の工場と同等の生産性(工数)を実現する」という姿だ。多様な人材が需要変動に対応し、柔軟に生産ラインを変化させられるようにすることを目指している。そのために、機械の活用により障がい者個々の作業をサポートすることで活躍の場を広げ、モノづくりのQCD(品質、コスト、納期)の能力を高めることを進めている。また、組織として自己理解と相互理解、相互成長を作り出すコミュニケーションおよびマネジメント体制の構築に取り組んでいる。

ただ、障がい度合なども含めスキルのバラつきが大きい中で、決まった基準をクリアする必要がある工業製品を作ることは、現実的には簡単なことではない。生産量の変動に対し、人員の確保や柔軟な対応が難しい場合も多く、変化対応力が求められる中でQCDがばらつくケースも見られていたという。

「目指しているのは、多様な人材が生き生きと働けるモノづくり現場です。ただし、これは簡単なことではありません。一般企業でも、製造工程におけるばらつきを抑えるのにさまざまな工夫をこらしますが、オムロン京都太陽では、健常者も障がい者も働いており、スキルもバラバラです。また障がいの程度も千差万別で、人の作業のバラつきが大きくなり、コストや生産性に影響を及ぼすという課題を抱えていました」と社長直轄で「イキイキ働ける製造現場作り」に取り組むオムロン京都太陽 特命PJ マネージャーの依田哲也氏は語る。

特命PJ マネージャー 依田哲也氏

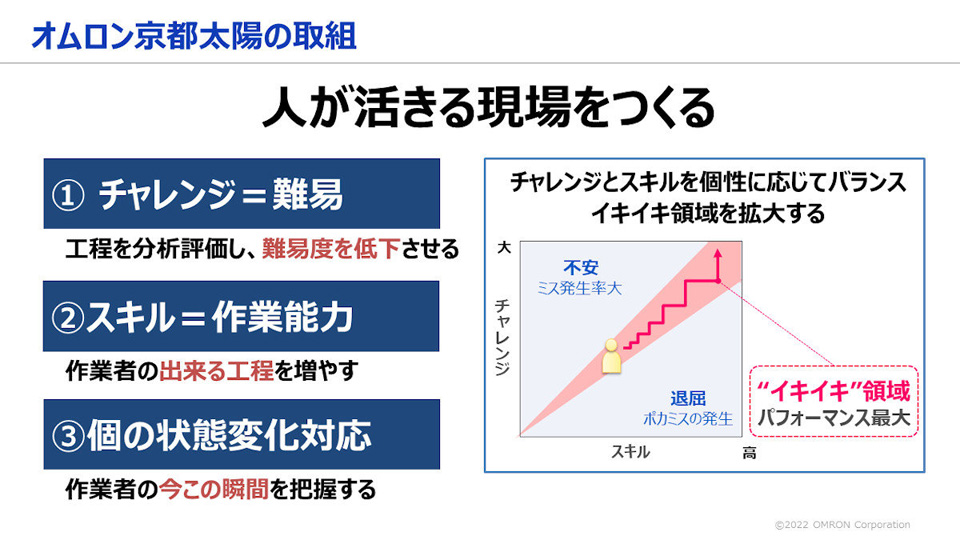

そこで取り組んだのが「一人一人をしっかり見て合わせていく」ということだ。一般的な工場であれば、工程に人が合わせることが可能だが、オムロン京都太陽では難しい場合も多い。そこで工程を分析評価し作業の難易度を下げる一方で、似ている作業工程を担わせるなど多能工化を進め、作業者が個々でできる工程を増やしていく。これにより、作業難易度と作業者の成長のバランスを取りながら、それぞれの作業者がやりがいを持って働ける環境を目指す。

一方で、これらの「難易度と能力」のバランスを把握するためには、ストップウォッチなどで一時的な測定だけでは不十分だ。そこで、作業者の今この瞬間をリアルタイムで把握できるようにするため、オムロンが展開する現場データ活用サービス「i-BELT」を導入した。

「ライン全体として、部材の投入や製品の完成などを把握する仕組みは以前から用意して活用しています。しかし、これでは作業が遅れていることは分かっても、何が原因で遅れているのかが分かりませんでした。次の改善につなげていくためには、一人一人の作業状態に焦点を当てる必要があると考えました。その場合、生産のタクトを見て人がストップウォッチで測るようなやり方では、見ているだけで意識して作業が変わったり、測定の負荷が大きくなりすぎて難しかったりするため、デジタル技術でまず『今を見えるようにする』ということを目指しました」と依田氏は語る。

現場の一人一人の“今”を把握するi-BELT

オムロンのi-BELTサービスは、オムロンが提供する20万種以上とされる製造現場機器の使いこなしと現場改善のノウハウを生かし、これらの機器から得られるデータを通じて導入現場の生産性改善に直接貢献する共創サービスである。データ取得用の機器や定型のサービスだけでなく、製造現場の課題に寄り添い、これらの課題解決に一緒に取り組んで解決へと進められる点が特徴だ。

もともとオムロン京都太陽では、生産設備の改善についてオムロンへ相談していたが「人作業についてもデジタル技術で解決できるかもしれない」ということになり、約2年前からオムロンとi-BELTサービスを通じた共創の取り組みを開始した。

オムロン京都太陽の現場に入り、共創を担ったオムロン インダストリアルオートメーションカンパニー 企画室 IoTプロジェクト(i-BELT PJ) 経営基幹職の滝口秀昭氏は「多様性のあるオムロン京都太陽の現場での取り組みはi-BELTにとっても大きな挑戦でした。ただ、この多様性のもとで成果を生み出すことができれば、他の人手中心の工程改善でも生かせるノウハウが得られると考えました」と取り組んだきっかけについて語る。

企画室 IoTプロジェクト 経営基幹職 滝口秀昭氏

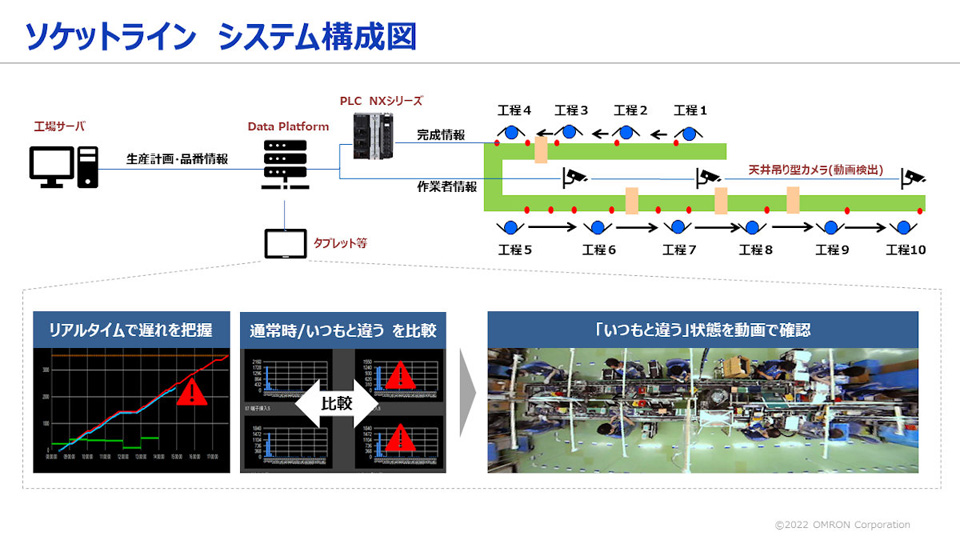

オムロン京都太陽では、まずは主力商品であるソケット組み立てラインの見える化を目指した。ソケットラインでは、主に9人の作業者がソケット内にさまざまなパーツを差し込む9つの工程を担って組み立て生産を行っている。

今回の取り組みではこのソケットラインにおいて、使用する設備のデータを取得する他、人の作業についても光電センサーにより、作業の終了のタイミングを記録し、設備やそれぞれの工程での作業終了時間を同じタイムライン上で記録する。さらに、生産数量とそれぞれのタクトタイム(作業終了時刻の間)を把握し、一人一人の実績に分解して管理できるようにすることで、作業の状態や内容が把握できるようになる。このデータを基に「いつもと違う」状態が発生した際は、同時に記録しているカメラによる映像情報を確認し、作業のやりにくさや体調不良など、問題となる要因の特定を行う。

今回の取り組みの特徴は、人手での測定と異なり、作業中のデータを常時監視できるという点だ。さらにこれらのデータを4M(Man、Machine、Material、Method)変動とひも付けてリアルタイムで管理・閲覧できることから、後で詳細なデータ分析を行いながら作業改善を進められることに加えて、その場で現場の改善にも活用できる。

実際にソケットラインでの導入実績を見ても「データを見ることで、ラインで作業をする9人の状態が手に取るように分かるようになりました。例えば、一部で嵌合不良などが発生すると、ライン全体の足並みが乱れパフォーマンスが乱れるようなことも見えてきます。これらを見て作業内容を改善し、難易度のバランスを取るようなことが行えます。また、人によって時間帯でパフォーマンスが良い時と悪い時があることも見えてきました。こうした得意な時間帯を組み合わせてチーミングを行い、チームとしてのパフォーマンスを上げるなど、データが明確に示せることで、新たな工程改善につなげられることが出てきています。これらの取り組みにより、当初掲げていた目標である毎日2700台の安定的な生産を実現できるようになりました。さらに生産性についても11%向上させることができました」と滝口氏は効果について述べる。

作業者のモチベーション向上へ

製造課 製造2グループ 大谷智秋氏

オムロン京都太陽とオムロンでは、これらのデータを活用し、作業者のモチベーション向上につなげる取り組みも進めている。例えば、段取り替えも含めた当日の生産計画を表示するダッシュボードで、計画通りできればその工程欄に笑顔のマークが出るようにしているという。

現場で実際に作業に携わるオムロン京都太陽 製造課 製造2グループの大谷智秋氏は「人手による作業が中心の工程が多いため、モチベーションを高めることはラインのパフォーマンス全体を考えた上でも重要になります。笑顔マークを作業者のプレッシャーにするつもりはないですが、いい緊張感も生まれて『次も頑張る』というように運用は良くなってきています」と述べる。

今後はさらにもう一歩進め、表情認識技術や骨格分析技術などの新たなセンサーおよび認識技術を活用し、現場の潜在的な困りごとの把握などに踏み込んでいく考えだ。「これらのセンシング技術を活用すれば、アクシデントや難しい作業などもデータとして把握できるようになるかもしれません。こうしたデータを生かしていきたいと考えています」と滝口氏は述べている。

さらに、こうして蓄積した一人一人のデータを土台にし、作業の難易度や組み合わせの改善、多能工化の推進などにつなげていく方針だ。

大谷氏は「一人一人のデータが見えてくれば、工程として持っている能力もより明確に見えてきます。作業効率を高めるためにトレーニングを行うのか、組み合わせを変えるのかなどもデータで正確に判断できるようになります。また、骨格分析などで作業内容の詳細まで踏み込んでデータが把握できるようになれば、本人は難しいと思っていても実はできる作業があることなども分かるようになるかもしれません。新たな働きがいにつながると期待しています」と今後について語っている

多様性と効率性の両立を実現

オムロンと取り組んだi-BELTサービスによる一人一人の作業の見える化について、オムロン京都太陽では「時間をかけて製造現場の課題ややりたい方向性などに向き合い、それに必要な技術や手法を提案してくれた点が助かりました。さまざまな提案の中にはオムロン京都太陽には合わないものもありましたが、粘り強く実効性の高いものを示してくれ、結果につなげることができたと考えています」と依田氏は共創の手応えについて述べている。

一方、オムロンの滝口氏は「改善はのこぎりの刃のような形で進むもので、改善できてもすぐに戻るということが良くあります。データを生かして持続的に改善が進む形まで定着するように、支援を進めていきたいと考えています」と述べている。

現在多くの企業が多様性を重視するようになる中、効率性と多様性の両立に悩む場面が増えている。オムロン京都太陽とオムロンが示したデジタル技術を活用した一人一人への深い理解による“多様性”への対応は、こうした新たな動きに対応する1つの解を示しているといえるのではないだろうか。