オムロン草津工場 メディア記事

製造現場のデータ活用、なぜオムロンは

古い機械で加工時間を40%も削減できたのか

提供:アイティメディア株式会社 掲載メディア:MONOist

この記事は、2017年12月19日 10時00分に記載されたMONOistからの転載記事です。

製造現場におけるデータ活用に注目が集まるが、実際に成果を出すにはさまざまな障壁が存在し、簡単に成果を出すことは難しい。その中で制御機器大手のオムロンでは自社工場での実践でさまざまな成果を残している。オムロンの取り組みとその成果を実現する要因となったものについて紹介する。

IoT(モノのインターネット)などの進展により製造現場からもさまざまなデータを取得できるようになった。ただ得られる膨大なデータを活用するためには人手での解析だけでは難しい。そのため、機械学習(マシンラーニング)や深層学習(ディープラーニング)などAI(人工知能)関連技術を製造現場で活用する取り組みに関心が集まっている。

しかし、AI活用なども含み、製造現場におけるデータ活用で成果を得るためにはさまざまな工夫が必要となる。まずはどういうセンサーからどういうデータを取得するのかという点が大きな課題となっており、この段階でさまざまなデータを取得したものの、求めるような成果が得られず、挫折するケースなども多い。

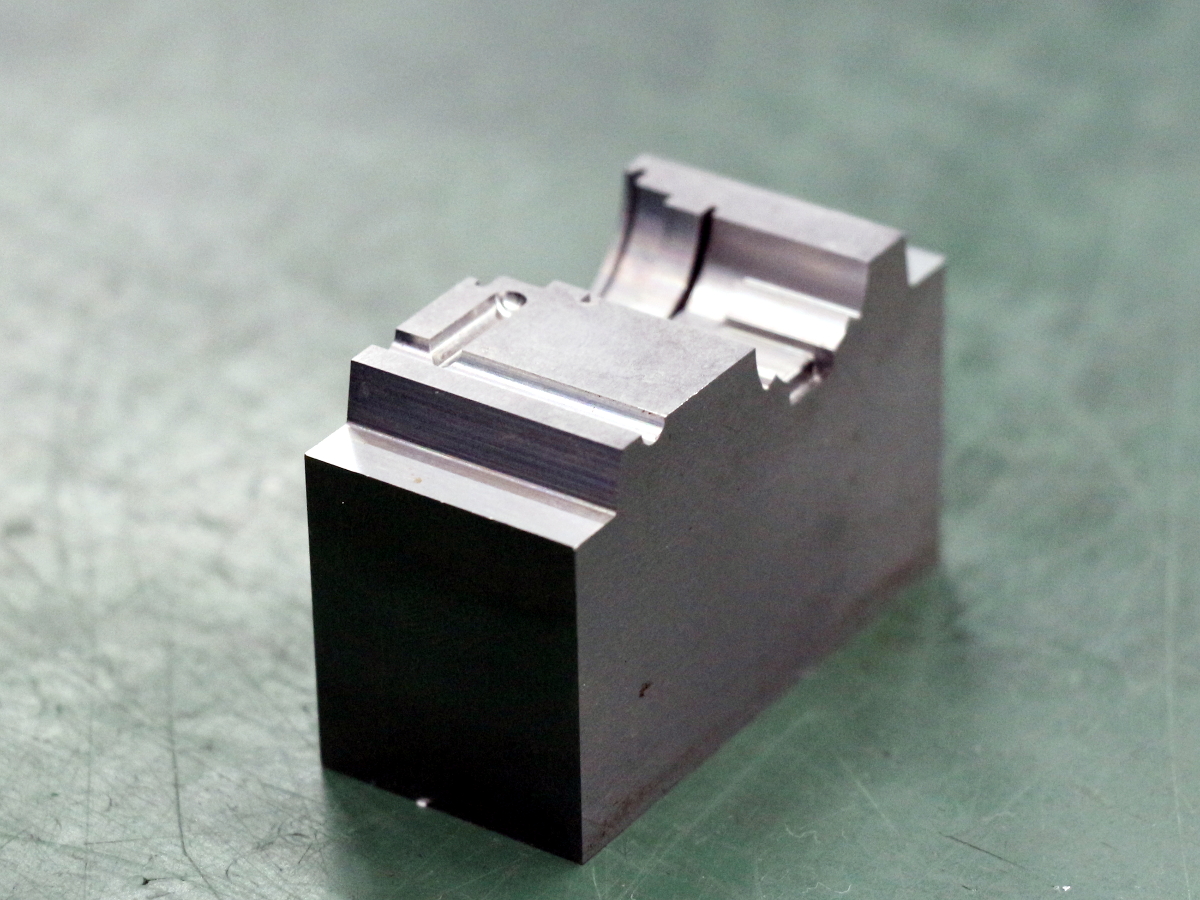

こうした課題を乗り越え、データを活用して金型加工の自動制御を行い加工効率の大幅な向上や、工具の交換数低減などの成果を出しているのがオムロンの草津工場である。

多品種少量生産の効率化が求められるオムロン草津工場

オムロン草津工場は、制御機器の製造を担っているが、制御製品は使われる環境や顧客によって仕様が全て変わるので、徹底した多品種少量の生産体制が求められている。オムロンの制御関連製品は20万種を超えており、これらの膨大な機種数を変化に対応しながら低コストで生産することが求められている。

こうした背景から、製造に使う金型製造についてもコスト低減が大きなテーマとなっていた。しかし、金型製造に活用しているマシニングセンタは、最適な加工条件の設定などが難しく、熟練工の判断などが必要とされてきた。そのため、引退などによる熟練工不足や技能承継の問題、作業員ごとのばらつきなどが発生し、属人化の弊害ともいうべき状況が生まれていた。

しかし、経験の浅い作業員に全てを任せると、加工条件を厳しくしすぎる場合などがあり、工具の折損などによって機械が破損し、少しの稼働停止では収まらないようなケースも生まれる。これらから、熟練工の技能を効率的に再現する新たな仕組みが求められていた状況だった。

そこで従来、作業者の五感で判断していた小径工具の加工条件設定の自動化を行うことに取り組んだという。

古いマシニングセンタでも、データ活用で状態を見える化

同実証のポイントは「古い機械」であるという点だ。AIを含むデータ活用を行うのに、新しい製造機械であれば、データの取得も容易で、分析も行いやすい。しかし、製造機械の多くは20年〜30年以上は使うものが多く、製造現場のデータ活用において、多くの製造業が困っているのが、「古い既存設備を効率化するのにどうしたらよいのか」という点である。今回、オムロンでは、10年以上活用しているマシニングセンタでのデータ活用に取り組んでいる。

10年以上活用している古い機械でデータ活用を行った

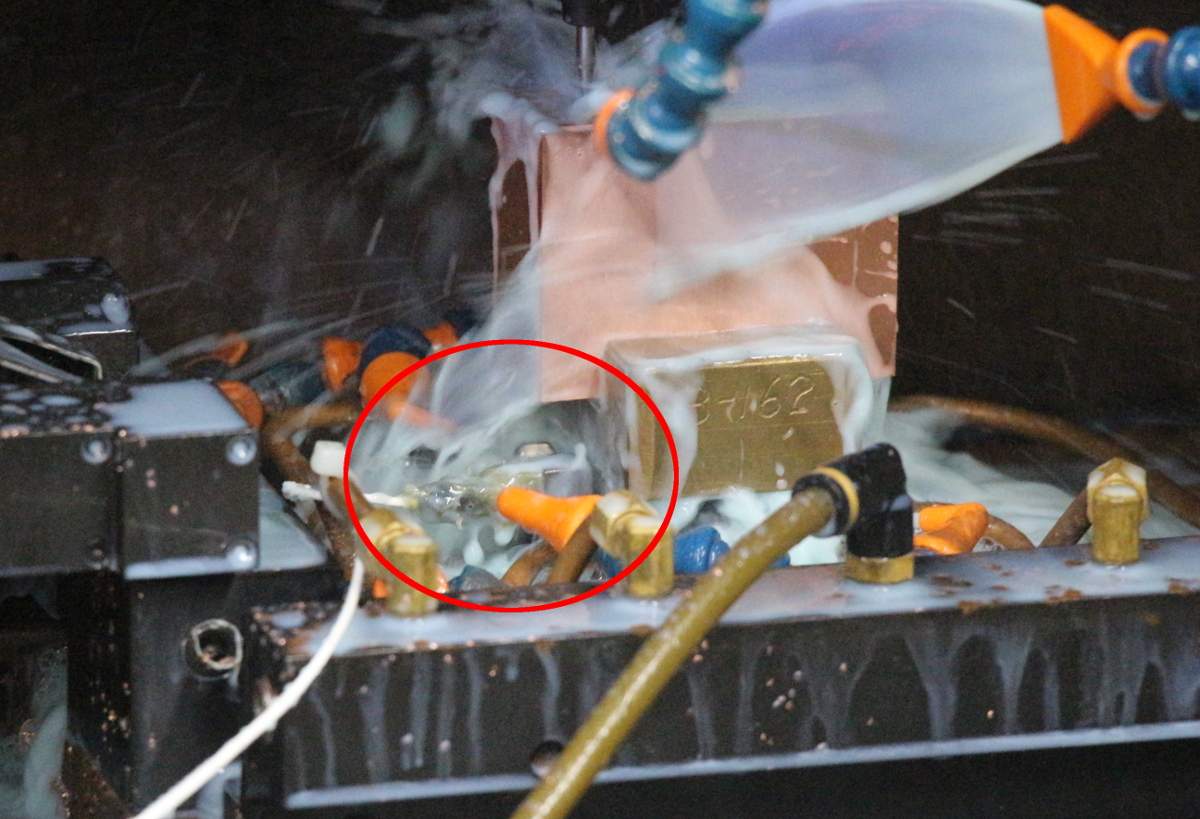

オムロンが取り組んだデータ活用の実証は以下の流れである。まず、マシニングセンタでワークを固定する加工用治具に振動センサーを取り付け、振動データをオムロンのPLC「NJシリーズ」に取り込む。その振動データの特徴量を分析し、加工条件が厳しすぎる時や工具摩耗の予兆を検知すると、コントローラーが加工条件を最適化するという仕組みである。

ただ、当初はまさに「どこから求めるデータを取るのか」という点で大きな苦労があったとしている。

「最初はマシニングセンタのコントローラーから情報を取ろうとしたが、古い機械だったこともあり、欲しい情報を取ることができなかった。その後は電流値で情報を取得しようとした。しかし、加工条件に対する電流の変化が微小過ぎて変化を明示化するようなデータが取得できなかった。悩んだ末に新たなセンサーを取り付けることを決断した。振動もどこから取ればよいのかをさまざま検討して、治具に取り付ける形を生み出した」と担当者は苦労について述べている。

加工する金型を固定する治具から直接振動を取ることで正確なデータが取得できるようになったとしている

工具の摩耗量は20%減で寿命は2倍に、加工時間は40%削減

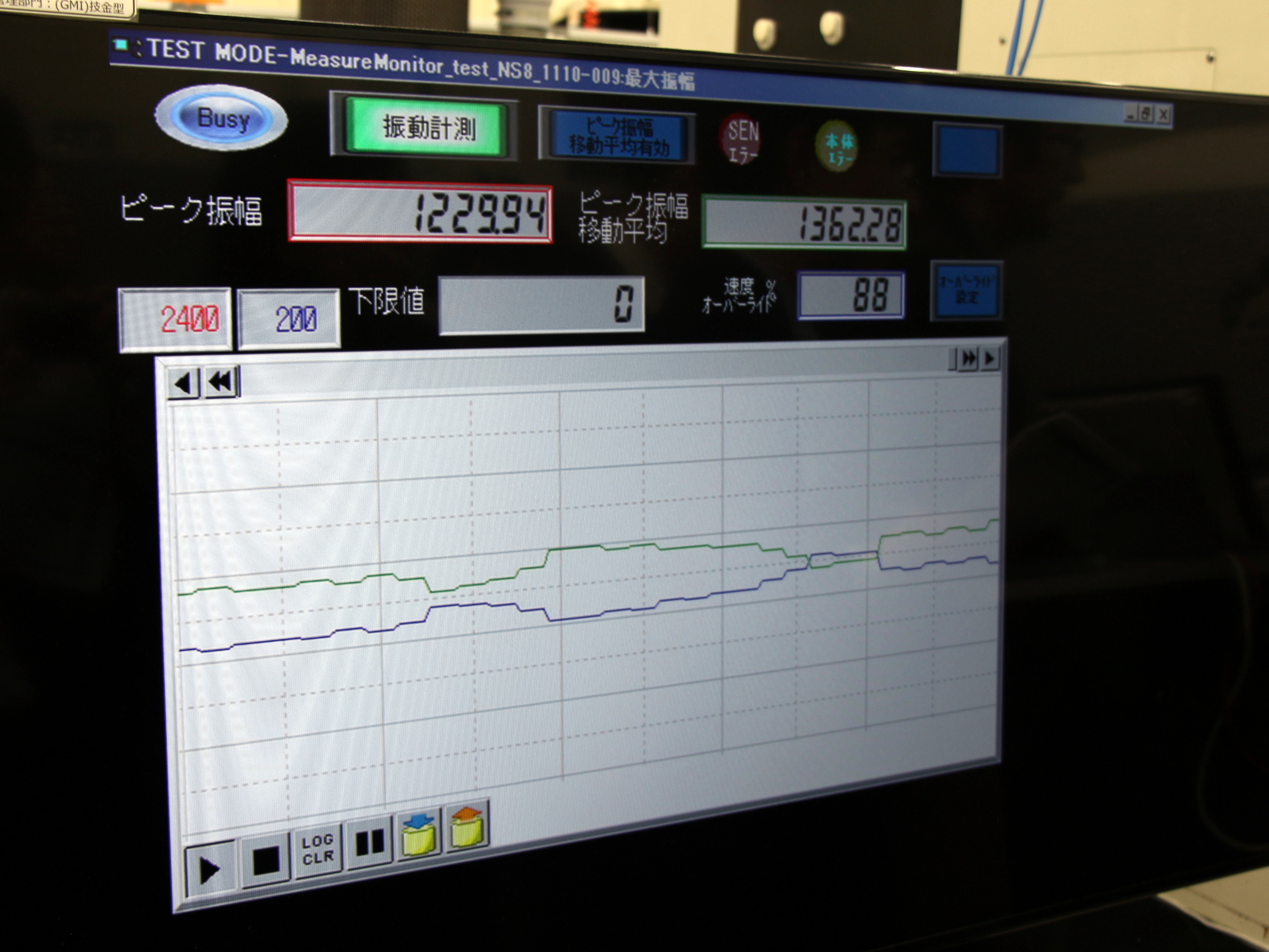

振動センサーからのデータ取得は3秒に1回、制御プログラムの更新は10秒に1回行う仕組みで、自動制御を実施。最適な加工ができている場合は、振動の幅は一定に保たれるはずだが、工具の摩耗などで条件が変わってくると振り幅が大きくなってくる。この変化を、単純に閾値を設定するのではなく、グラフの特徴量を抽出することで異常を発見し、最適化する。さらに、得られたデータを元に分析と予測を行い、現状からどれくらいの期間で折損や不具合を発生するのかが把握できるようになる。

最適な振動とワークの送りスピードが実現できれば一定となるが、実際には波がある。これを最適に制御することが重要だ

これらの結果、得られた成果は目覚ましいものとなった。個々の作業における工具の摩耗量は20%削減することに成功。さらに常に最適な動作を実現できるために、加工時間そのものも40%削減することにも成功している。

さらに、工具の状況を常に把握でき、工具の故障予知ができるようになったため、工具メーカーが推定寿命とした時期を超えても使用しても問題ない場合があることを発見。工具寿命を約2倍に伸ばすことができるようになったという。従来はあまり劣化や摩耗が進んでいなくても、使用時間が来たら交換していたが、劣化状況に合わせて交換できるようになったためである。

今後はさらに、アプリケーションのバリエーションを増やしていく他、センサー数を増やした場合どんな相関が取れるかという点など、実証のパターンを広げていく方針を示している。

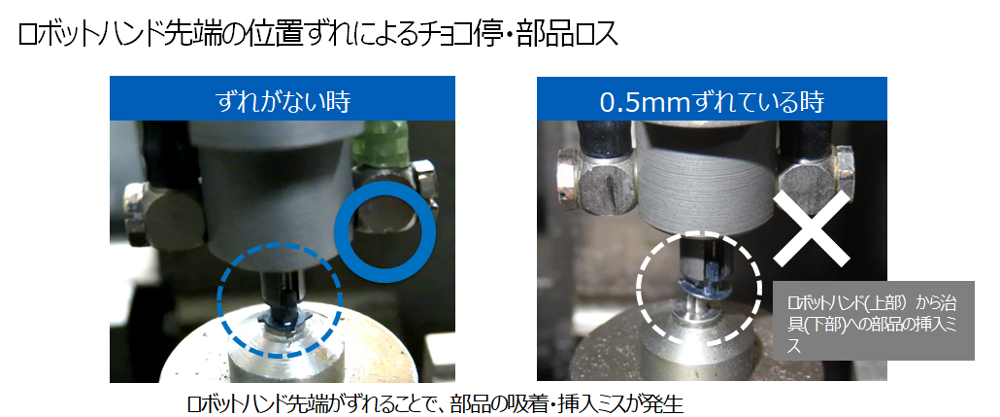

見えなかったばらつきが示したチョコ停要因

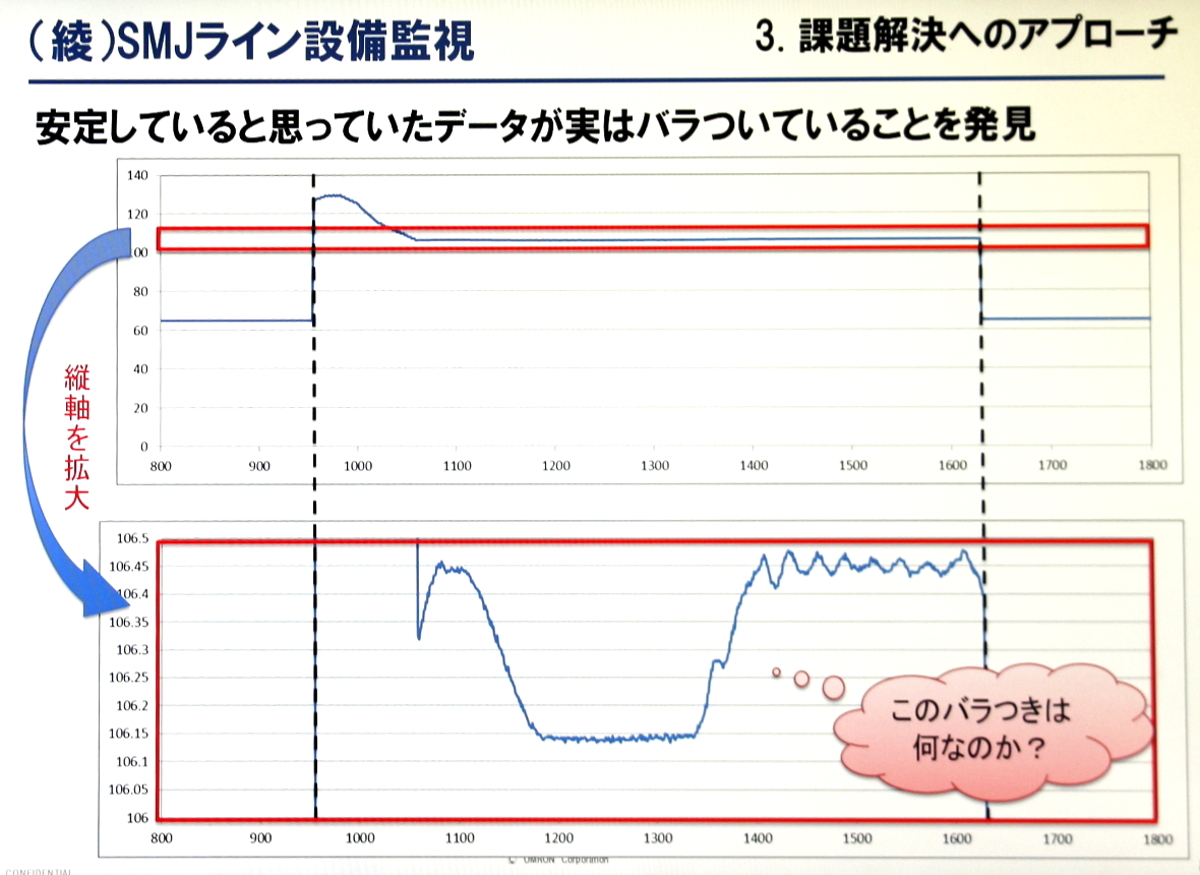

一方で、データ活用により、見えなかったダウンタイムの要因を突き止めて、改善につなげられたケースもあるという。制御機器を製造するオムロン綾部工場の事例だ。綾部工場では、近接スイッチの生産工程において、不定期にチョコ停が散発する状況に課題感があった。そのチョコ停が発生する工程の1つがロボットによる自動組み立て工程だった。

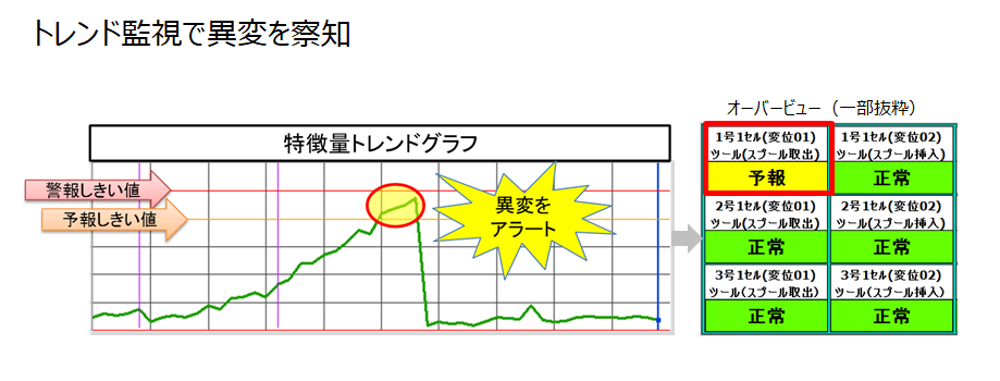

そこで、ロボットによる組み立て設備にレーザー変位センサーを設置して、設備予兆監視パックによる常時監視を行い、データを蓄積して因果関係を探っていった。その結果、安定していると思われたデータを拡大すると実はばらつきが生まれていることを発見したという。

そのばらつきの要因が古いロボットの位置ズレだったというのだ。オムロン綾部工場で使用しているロボットは導入から13年がたっており、設定後に徐々に位置がズレてしまう。組み立て時にはワークに沿わせる形でロボットのハンドがつかむが、この接触量が大きくなれば、ワークを傷つけたり、ロボットの位置ズレが大きくなったりする。その結果、不具合品の発生につながり、チョコ停へとつながっていたということが分かったという。

そのため、変位センサーのデータ変動の特徴量を抽出することで、不具合が発生する予兆を把握できるようにした。結果として、不定期のチョコ停から、計画保全へと移行することに成功したという。

これらの取り組みにより、チョコ停による停止時間を月間4.5時間削減するのに成功した他、部品ロスも月間1万3000円分削減できたという。綾部工場では現在、導入ラインを3つに増やして実稼働を開始しているという。

なぜ古い機械でも(データを用いて)見える化できたのか

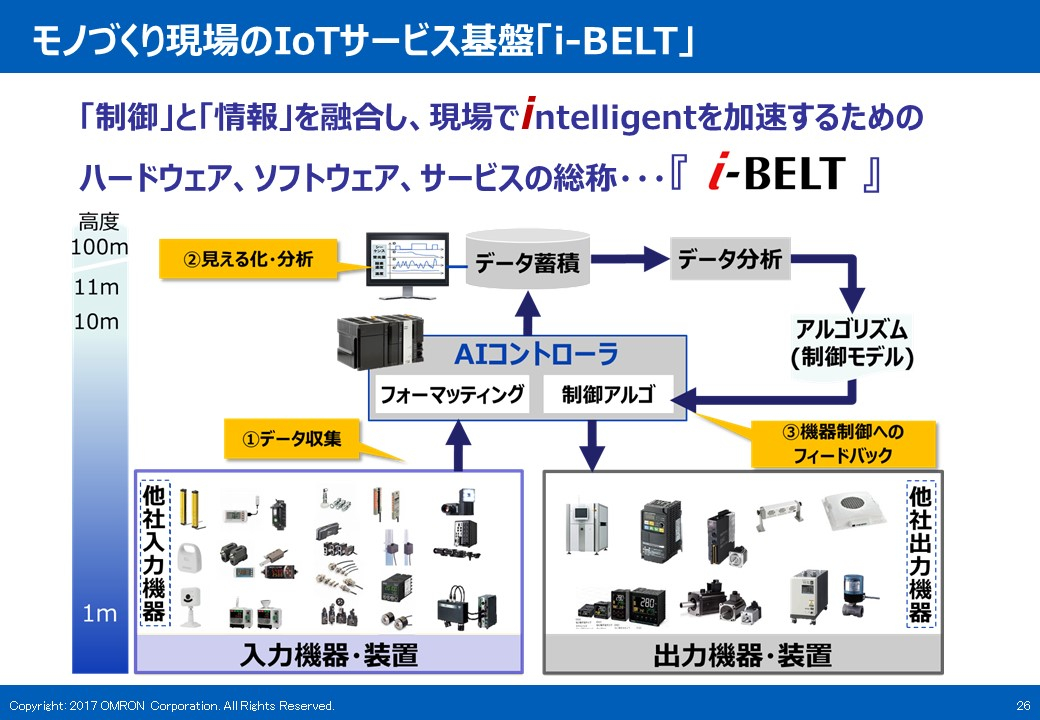

オムロンがこのように製造現場におけるデータ活用で成果をすぐに実証できたのは、製造現場の知能化を進めるIoT基盤「i-BELT」があったからである。「i-BELT」はオムロンが2017年8月に発表したIoT基盤で、AI搭載マシンオートメーションコントローラーを軸に、オムロンが保有する幅広い制御機器などからのデータを製造現場レベルで簡単に収集・分析し活用できるようになる。

「i-BELT」は、まず現場の制御機器やセンサーなどの入力機器からのデータを、AIコントローラーで収集する。そして、そのデータをフォーマッティングして後工程で活用できるように変換し、サーバなどに送って蓄積する。蓄積されたデータからBIツールなどを活用し「見える化」を実現する他、さまざまなツールによるデータ分析を行う。さらに、分析で得られた知見から制御アルゴリズムを生成し、それをAIコントローラーにフィードバックするという流れである。フィードバックされた制御アルゴリズムにより学習や分析の結果を生かした新たな制御プログラムを活用することが可能となる。

製造現場のデータ活用の難しさは、末端の入力機器や装置からのデータがさまざまなフォーマットで生まれてくることが1つとしてある。データを相互に連携させたくても、そのままでは難しく、さまざまな処理が必要になる。その処理などの負担や手間が大きく費用対効果の面で合わないという判断から頓挫してしまうケースが多いのだ。その異種システム環境差を吸収することが「i-BELT」を使えば容易に実現可能となる。このハードルを下げられたことが、オムロンがさまざまな実証を負担小さく進められた要因だといえる。

さらに、分析結果を現場にフィードバックする仕組みも簡単に実現できる点も特徴だ。AIなどを活用して得られた知見を現場にフィードバックする仕組みを「i-BELT」上でシンプルに実現可能となる。

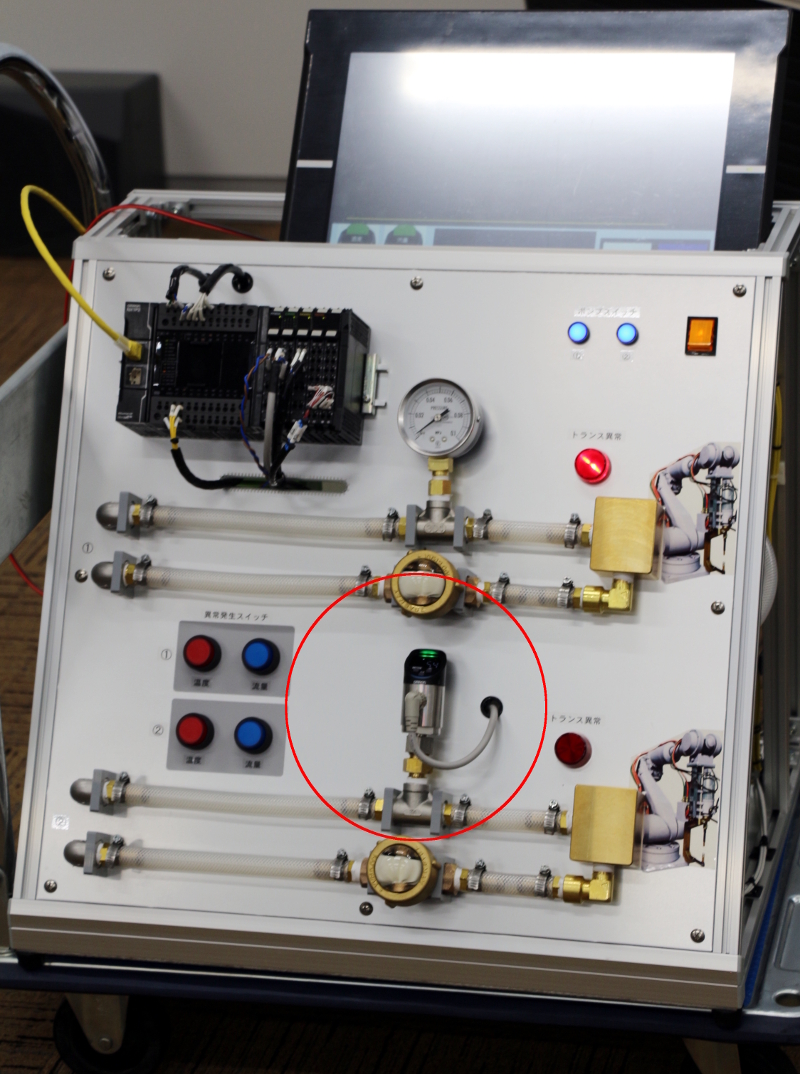

さらに簡単な状態監視ソリューションも用意

オムロンでは、こうしたAI活用や自動制御などの1段階手前で、より簡単にデータ活用を実現するソリューションなども用意している。新たに製造機械や設備などの「稼働状況監視」に特化した4製品を製品化し、ポンプやモーターなどの稼働監視を容易に実現する。

発売する4製品は、三相インダクションモーターの故障を予知する「モーター状態監視機器」、制御盤に組み込まれる電源の寿命や故障予知が可能な「ネットワーク付パワーサプライ」、プレス機や成形機などの作動油や冷却水を監視する「熱式液体流量センサーおよび液体圧力センサー」、設備や機械に搭載される既存のアナログセンサーのIoT化を加速する「スマート状態監視アンプ」である。製造現場のスマート化には状態監視は第一歩だとされているが、今後もさらに簡単に状態監視を実現できるソリューションを強化していく方針だという。

高度10m以下のIoTの基盤へ

オムロンでは、製造業で扱われる情報の階層を高度で表現した提案を訴求。ERP(Enterprise Resources Planning)システムなどで管理する企業レベルの経営情報などを高度1000mと位置付け、工場レベルのMES(Manufacturing Execution System)などを高度100m、PLCや産業用PCレベルを高度10m、そして製造現場のセンサーやI/Oなどの高度1mとする。その中で、オムロンは「高度10m以下」の領域で強みを発揮するとし、データ活用についても「高度10m以下のIoT」を積極的に展開していく方針を示している。

先述したように、製造現場のデータ活用における最大の課題は“高度10m以下”の異種システム環境の乱立である。オムロンでは「i-BELT」をはじめとしたこれらの異種システム環境差を乗り越えるさまざまな技術開発を進め、それを自社工場で工夫を持って実践しているからこそ、データ活用の成果を得られることができているのである。