背景

YKK AP株式会社様(以下はYKK AP)は、建築用工業製品である窓やドア、エクステリア商品やカーテンウォールなどを中心事業としています。数多くの拠点でさまざまな製品の製造を行っていますが、黒部越湖製造所は、部品要素技術と開発力をベースに、戸車・ハンドル、樹脂・金属製の機能部品を生産し、さらに部品の各種試験評価機能も充実した非常に重要な製造拠点です。この黒部越湖製造所では、YKK APの目指すモノづくり改革の方向性であるスマートファクトリー化に向け、デジタルデータの活用による品質や生産性の向上を継続的、発展的に実現していくという目標のもと、機能部品ラインで黒部越湖製造所のモデルラインを構築しようというプロジェクトが立ち上がりました。

動画で見る YKK AP株式会社様との共創ストーリー

「データ活用による行動変革で1人当たりの持ち台数拡大」

課題

多台持ちの拡大と改善活動の定着化

デジタルデータを活用することで人や設備が高効率に稼働するモデルラインの構築へ向け、現状1人4台持ちだったところを6台持ちへ拡大することによる生産性の向上が目標として置かれました。

また、現場の課題を自分たちで主体的に改善できる意識や行動の改革も掲げられ、今回の取り組みはコミュニケーションや体質の改善も見据えたものになりました。

解決策

改善ループを定着させるための見える化システムの導入

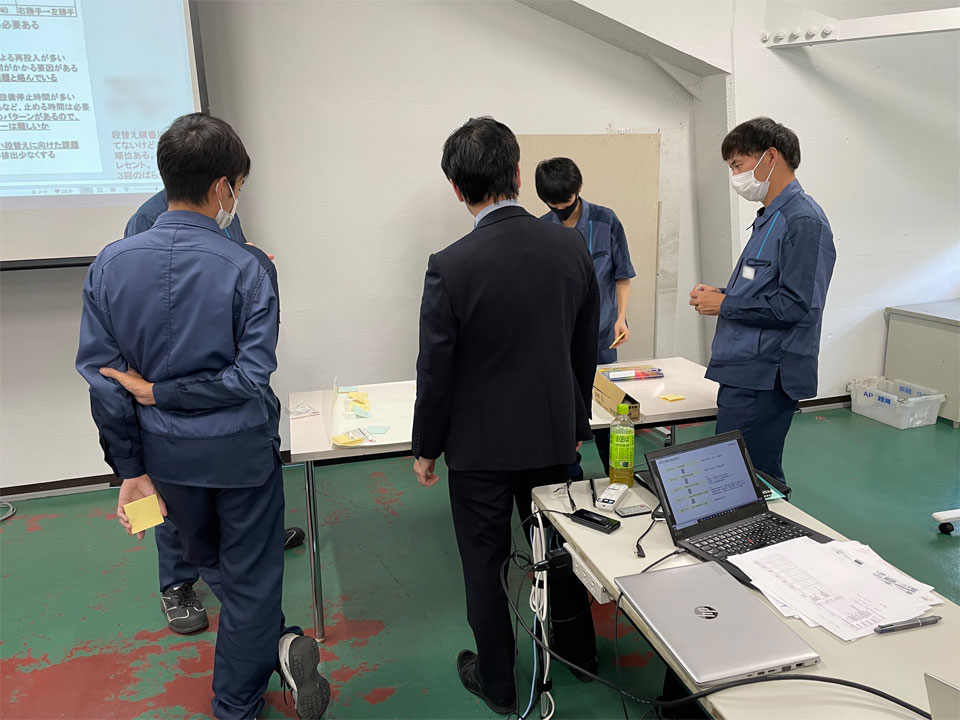

ワークショップで分析結果を改善につなげる力を培う

現状のヒアリングを実施し、課題解決に必要な生産予実や人の滞在時間、正常と異常が一目で分かる“あんどん画面”などの見える化システムの導入から始めました。そして見える化されたデータを基に現場で何が起きているのかを共通認識として捉え、改善ループが確実に定着するようワークショップやブレストを繰り返し実施しました。例えば、ライン生産技術では「チョコ停」検査の削減や手直し時間の削減、生産管理では機械運転以外の作業時間の削減、生産作業以外のピッキング業務などの外出回数削減、部品技術・生産技術では、見える化の分析をサポートするための情報を毎日配信するなど、運用フローや誰がいつどのように行動するのかというところまでひとつずつ形にしていくことを繰り返し、地道な改善に取り組みました。

成果

データ収集と活用の環境が構築できたことで、目標として挙げられていた多台持ちの拡大については、1人当たり4台持ちから6台持ちへの拡大が実現できました。データを活用することで抽象的な会話から数値や実績を使った具体的な会話が可能になり、即時での改善案や立案方法の検討まで行なうことができるようになりました。以前は設備に問題があった時、原状復帰の応急対策だけで終わっていたところもありましたが、データや実績を見ながらコミュニケーションする環境ができたことで、長期的な目線で改善の成果を見る仕組みが整い、改善活動の定着につながっていきました。

今後は、今回得られた成果を活用し、さらに一段上のスピードとコミュニケーション密度で改善が進められる環境の構築や、データを取りにくいPLC(Programmable Logic Controller)を搭載していないラインへの対応など、工場内の横展開に取り組む予定です。

お客様の声

行動変革が起き始めたと実感できるのが、一番の収穫です

DXや見える化というのは言葉では簡単ですが、見える化したものをどうやって効果につなげていくかという悩みがずっとありましたが、オムロンさんと共創する中で、たどり着けたのだと思います。この変革効果がさまざまなところで出てくることを非常に期待しています。

執行役員

生産本部

黒部越湖製造所長

楠 利公様