課題

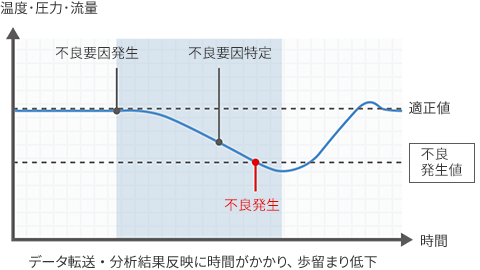

歩留まり向上には、最適な加工条件を見つけるため、温度・圧力などのデータを精密に分析し、分析結果を装置へリアルタイムにフィードバックする必要があります。精密な分析には、高分解能データを高速に正確な時系列で収集する必要がありますが、データ量が膨大となり、データベースへのデータ転送処理がボトルネックとなります。

使用モーションサーボ軸 128/256軸をシリーズ追加

歩留まり向上には、最適な加工条件を見つけるため、温度・圧力などのデータを精密に分析し、分析結果を装置へリアルタイムにフィードバックする必要があります。精密な分析には、高分解能データを高速に正確な時系列で収集する必要がありますが、データ量が膨大となり、データベースへのデータ転送処理がボトルネックとなります。

NX5は、データベース転送性能が従来比約4倍*1で、生産現場で増加傾向にある高分解能データを、取りこぼすことなく高速にデータベースへ転送することが可能です。

さらに、データベース上で分析した結果を、加工条件へリアルタイムに反映させることで、不良を回避し、歩留まり向上に貢献します。

*1. マシンオートメーションコントローラ NJ5シリーズ比

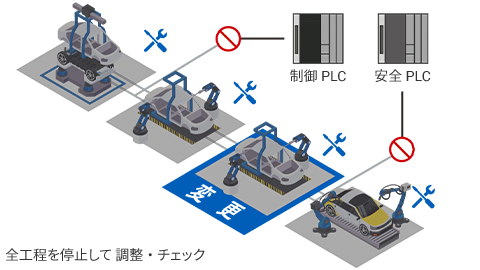

設備の高速タクトを維持したまま、製品の高品質化を早期に実現するには、加工の高精密化に伴い、高頻度で多様なデータ収集が求められます。

また、取り扱うデータ量拡大により、PCや他のシステムへのデータ転送時における、通信帯域の不足が課題となっています。

NX5は、サーボモータなどへの指令値更新を最速250μsの定周期で実行し、滑らかなカム動作や軸間の高精度な位相調整が可能です。

また、全てのEtherCAT I/Oから1μs以内の誤差で同時刻のデータ収集も実現しています。

さらに、1台あたり最大許容通信帯域40,000ppsが可能なEtherNet/IPユニットを、4台までNX5に装着でき、大容量通信に対応可能で、高速タクト維持と製品の早期高品質化を実現します。

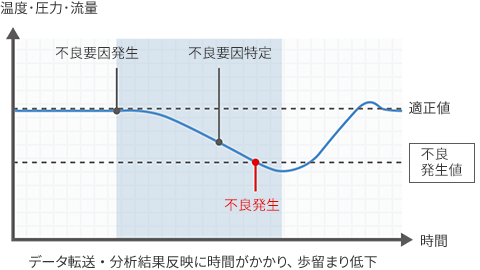

EVやデジタルデバイスなどの技術革新に乗じて、製造現場では急激な需要変動への対応を求められ、柔軟な設備作りが必要です。

特に大規模ラインにおいては、効率的にライン変更を行うために、ソフトウェア・ハードウェア・ネットワークをモジュール構造で設計します。

しかし、安全通信は同一ネットワークセグメント上に構成し、すべての工程のネットワーク電源を遮断しなければならず、リードタイムが長くなっていました。

NX5は、従来のソフトウェア、ハードウェアのモジュール化構造に加えて、安全を含めたネットワーク構成もモジュール化が可能。工程変更が局所化され、ライン全体を止めることなく、変更工程のみ調整・チェックを行うことが可能です。

さらに、ネットワーク系統分離は最大8系統、安全コネクションは254コネクションと、大規模ラインでも柔軟に構築することができます。

その結果、ライン変更時のリードタイムを大幅に削減することができます。

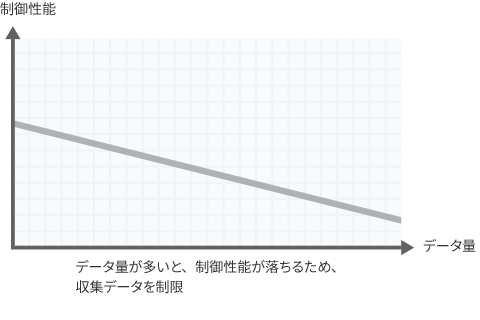

新規装置を立上げ、安定稼働までの期間短縮が常に課題ですが、再現性の低い問題の解決に時間がかかってしまいます。

また、量産稼働中に発生する不良やライン停止発生を素早く解決し、設備総合効率 (OEE)を向上させる必要があります。

NX5のオートメーションプレイバック機能は、制御の振る舞いに関する情報を簡単に収集し再生することで、再現性の低い問題も、素早く特定することができます。

さらに、データ収集が制御周期に影響を与えないので、量産稼働中も安心して使用できます。膨大なプレイバックデータからトラブル原因を短時間で解析できることで、原因究明時間が短縮し、装置の稼働率向上に貢献します。

オートメーションプレイバック機能の説明動画はこちら

製造現場の立上げから稼働・保守までさまざまなプロセスのスピードアップに貢献する、制御・情報・安全統合コントローラ

*2. 保持属性ありと保持属性なしの合計値

商品のさらに詳しい情報、マニュアルやCADデータのダウンロードもできます。

オートメーション

コントローラ

NX502

EtherNet/IP™ユニット

NX-EIP201