SCF/iREX2017 メディア記事

新局面を迎えたモノづくりの進化。

現場革新に直結する先進技術が続々

提供:株式会社日経BP 掲載メディア:日経テクノロジーオンライン

この記事は、2018年2月2日に記載された日経テクノロジーオンラインからの転載記事です。

新しい時代のモノづくりを見据えた戦略コンセプト「i-Automation!」を掲げるオムロンが、革新に取り組むモノづくりの現場に向けて展開しているソリューションが注目を集めている。IoT(Internet of Things)、AI(人工知能)、ロボティクスなど新しい分野の先進技術を活用し、これまでとは桁違いの生産性や高品質を追求するための新機軸が随所に盛り込まれているからだ。

第4次産業革命をキーワードにモノづくりの現場が直面する様々な課題を解決するためにIoTやAI、ロボティクスなどの先進技術を導入する機運が製造業全体で盛り上がっている。こうした中、より現実的で具体的なソリューションを求める声が高まってきた。これに先回りする形でオムロンは、「integrated」「intelligent」「interactive」の3つの“i”から成る戦略コンセプト「i-Automation!」を軸に、実践的なソリューションを次々と開発。2017年11月に東京ビッグサイトで開催された、「システムコントロールフェア2017」と「2017国際ロボット展」に同時出展し、実証事例を積極的に示しながらユーザーに向けて大規模な提案を行った。

「制御」の可能性を拡大

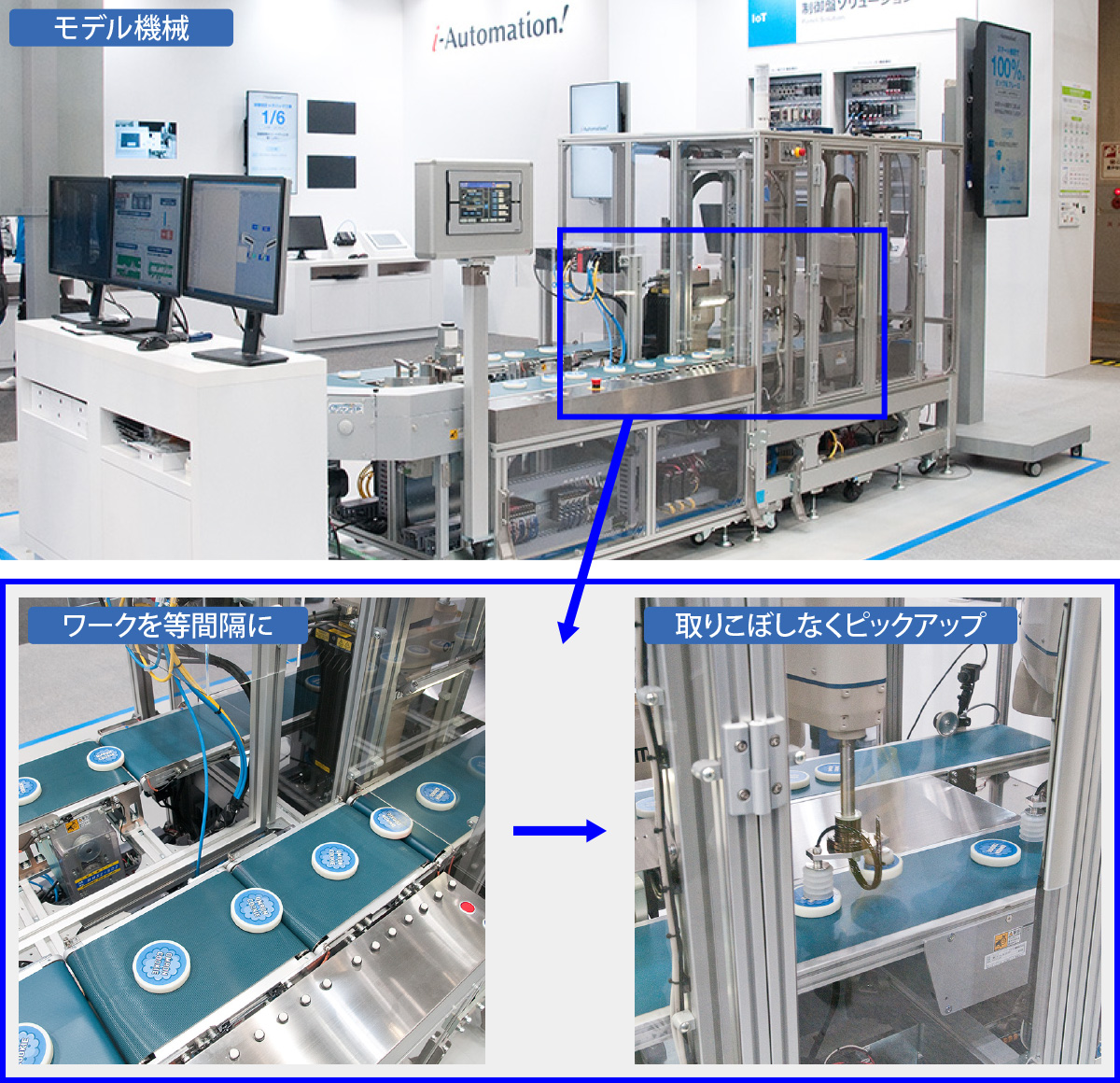

その展示にもあった制御システムの進化を示す「integrated」によるソリューションの一つが、「スマート搬送」である(図1)。後工程の作業に合わせて搬送システムを制御するオムロンならではの技術だ。連なった複数のコンベアの中に速度を変更する「調整コンベア」を用意し、ワークの間隔に合わせてコンベアの速度を制御することで、ランダムに流れてくるワークの間隔が等しくなるように調整する。投入されたワークの間隔をセンサーで検出し、コントローラーが瞬時に補正量を算出。この結果を基にコンベアを駆動するサーボモーターの回転速度を変える。

コンベア上を流れるワークをロボットが移送するピックアンドプレイス工程に導入すれば、工程の前段でワークの間隔を揃えられるので、ロボットがワークを取りこぼすことなく、最大限の速度でワークを流すことができるため、ロボットの性能を無駄なく引き出すことができる。同社はこうした制御アルゴリズムを、「ファンクションブロック(FB)」と呼ばれるソフトウエアのモジュールとしてユーザーに提供し、同社のPLC(Programmable Logic Controller)やIPC(Industrial PC)などのコントローラーに効率良く実装できるようにしている。

同社は、様々な制御アプリケーションを次々と開発し、FBとして提供することに注力しており、すでに数多くのFBを揃えてライブラリ化。これを「Sysmac NJ/NX/NYシリーズ」をはじめとする同社のPLCやIPCのユーザー向けに提供している。ユーザーは同社のWebサイトからFBをダウンロードし、各種制御プログラムの開発環境である「Sysmac Studio」を使ってPLCやIPCに実装できる。つまり、ライブラリの中からニーズに合ったFBを選択して、コントローラーに実装することで効率的に生産設備やラインの機能を強化できるのだ。現在、同社が提供するFBは約200種類にも及ぶ。さらに随時新しいFBが追加されている。

FBの開発を担当しているのは同社が世界に展開している「オートメーションセンタ」である。制御アプリケーションを開発するユーザーのサポートや、新しい制御技術の開発を担う拠点だ。同センタのメンバーがユーザーの生産ラインおよび設備の課題やニーズを吸い上げて、それらに応じたFBを開発している(コラム「ユーザーとともに制御の進化を追求」を参照)。

先進制御で「匠の技」を再現

同社は、新たな制御技術の開発を通じて、社会や市場の変化によって浮上する現場の課題を解決するためのソリューションを提供する。その1つが、これまで熟練技術者の経験やノウハウの積み上げによって実現していた技術、いわゆる「匠の技」をオートメーション化する制御技術である。これまでに、制御対象の「追従遅れを低減する技術」や、移動中のワークを「加減速中にぴったり撮像する技術」、制御対象から受ける負荷の変動に対する「ロバスト性を高める技術」、「2次元形状をサブミクロン単位で測定する技術」などを開発している(図2)。同社はこれらの技術も、FBなどの形でユーザーが簡単に利用できるようにする考えだ。

「追従遅れを低減する技術」は、遅れの原因となる機構系やサーボモーターの特性や、制御ネットワークの通信路で発生する制御指示の遅延を反映した制御対象のモデルを使って、制御量を随時調整する「モデル予測制御」の技術を適用した制御アルゴリズムである。制御量を自動的に最適化するので追従性が高まる。この技術を製造装置に適用することで生産ラインにおけるスループットの大幅な改善が期待できる。「加減速中にぴったり撮像」は、同社が採用している産業ネットワーク規格「EtherCAT」が提供するタイムスタンプ機能を利用して実現したものだ。個々のワークごとに、最適な撮影ポイントを算出し、それに対応した時刻情報を使って撮像するタイミングを制御する。これによって、ワークの移動速度が変化したときに生じる撮像のズレを防げる。従来は、撮像ズレが発生するのを前提に、撮像範囲を広く取って、その範囲で撮影した上で画像を補正していたが、時刻情報に基づいて撮像することで、こうした一連の処理を省ける。この技術を、画像処理を使った検査工程に適用すれば、移動するワークを止めずに検査することができるようになるので、検査時間を大幅に短縮できる。

「ロバスト性を高める技術」は、「スライディングモード」と呼ばれる制御手法を導入して、外乱などの制御対象が受ける負荷が変動したときの追従性を高める技術である。負荷が変動しても、制御システムのゲイン(感度)を再調整する必要がなくなる。この技術を利用することで、剛性が低い装置などゲインを大きくできない制御対象でも、高い追従性を維持できる。

「2次元形状をサブミクロン単位で測定する技術」は、0.004μmと極めて高い静止分解能を備える白色同軸共焦点方式の高精度変位センサーを使って、ワーク表面における狭小箇所の形状を高精度で測定する技術である。サブミクロン単位でワークの形状や表面のキズなどを検査できるので、品質の大幅な改善に貢献する。白色同軸共焦点方式の高精度変位センサーは、微小な変位を測定するのは得意だが、測定範囲が狭い。そこで変位センサーを移動させてワークの表面を走査することで、広範囲を測定できるようにした。このとき、表面の形状に合わせて変位センサーの高さを調整する「ならい制御」と、測定面の高さが測定範囲外に変動した場合に測定範囲内となるように変位センサーの高さを再調整する「サーフェースサーチ」の2つの制御手法を導入することで、高精度な2次元形状の測定を可能にした。それぞれ、すでにFBが用意されており、それらを組み合わせるだけで簡単に実現できる。変位センサーの位置と測定タイミングを高精度に合わせるため、EtherCATのタイムスタンプ機能を利用することで、変位センサーとサーボモーターを同期させることを可能にした。

現場ですぐに始められるIoT

「i-Automation!」を構成するキーワードである「intelligent」に関連して展開している大きなソリューションが、現場の「知能化」を加速させるIoTサービス基盤「i-BELT」である。機械学習型AIを搭載したマシンオートメーションコントローラーを中心に、20万品種を超えるオムロンの制御機器やパートナー企業の制御機器からデータを収集、データの「見える化・分析」を行い、機器制御に「フィードバック」する仕組みを提供する。このサービス基盤の中で、新たな進化の動きをいち早く見せているのがデータ収集の領域である(図3)。製造現場にIoTの仕組みを実装する際のハードルを下げる同社独自の工夫を盛り込んだユニークな状態監視機器を製品化した。「モーター状態監視機器」や「ネットワーク付パワーサプライ」「熱式液体流量センサーおよび液体圧力センサー」「スマート状態監視アンプ」である(図4)。

モーター状態監視機器は、コンベアやポンプ、リフターなどで使われている三相インダクションモーターの状態を検出する機能を1台に統合したユニットである(図4(a))。振動、温度、電流、絶縁抵抗を検出するセンサーのインタフェースと産業用ネットワーク「EtherNet/IP」のインタフェースを備え、センサーから受けた情報をデジタル化して、EtherNet/IPを介して上位のコントローラーなどに送信する。

ネットワーク付パワーサプライは、設備内の機器に直流電流を供給するユニットである(図4(b))。EtherNet/IPおよびModbus/TCPのインタフェースを備え、交換時期までの年数、積算稼働時間、出力電圧/出力電流、出力ピーク電流のほか加熱、計測異常、メモリ異常などの自己診断情報を、ネットワークを介して送信する機能が組み込まれている。既存の電源ユニットを、このパワーサプライに置き換えるだけで、電源の遠隔状態監視システムが簡単に構築できる。送られてきた情報を可視化する専用ソフトウエア「Power Supply Monitoring Tool」も近く提供する予定だ。

熱式液体流量センサーおよび液体圧力センサーは、複数のデータを同時に測定できるのが特徴(図4(c))。設備にセンサーを実装する際のコスト、工数、スペースの削減に貢献する。熱式液体流量センサーは液体の流量と温度を同時に測定でき、溶接機や成型機で使われている冷却水のモニタリングなどに適している。流量と温度を同時に測定することで、装置の加熱などによる故障の予兆を把握できる。液体圧力センサーは、圧力と温度の同時測定が可能だ。マシニングセンターやプレス機で使われている作動油のモニタリングなどに最適だ。油圧システムの異常を検出できるほか、作動油の劣化を把握して加工品質を管理するのに役立つ。

スマート状態監視アンプは、アナログ出力のセンサーが接続できるアンプユニットである(図4(d)。制御出力やモニタ表示機能を備えており、別の通信ユニットと接続することでEtherCATやCC-Linkなどの産業用ネットワークに対応させることが可能だ。この製品を利用することで、アナログ出力を備える様々なセンサーを状態監視システムで利用できるようになる。

人と機械が協調した次世代ライン

「i-Automation!」を構成する第3のキーワードである「interactive」(人と機械の新たな協調)をテーマにしたソリューションの1つが、「AI搭載型自動搬送モバイルロボット LDシリーズ」を利用した「フレキシブル生産ライン」である(図5)。多品種少量や混流生産に柔軟に対応可能な生産システムを実現する仕組みを提供している。生産ラインを構成する装置を固定した上で、生産計画に応じてモバイルロボットが装置を選択しながら装置から装置へとワークを運ぶことで工程を組み替える。従来の無人搬送車(AGV:Automated Guided Vehicle)とは異なり、磁気テープを床に貼るなど経路を示すための設備をあらかじめ設けておかなくても済む。このため品種や生産状況に合わせて随時経路を最適化できる極めてフレキシブルな搬送が可能となる。AIの機能を搭載し、人や物にぶつからない針路を自動的に選ぶモバイルロボットは、安全を維持しながら人と機械が協調する新しいモノづくり現場の実現にも貢献。オムロンは、生産計画に合わせてモバイルロボットの最適な搬送経路を割り出し、指示するシステムも併せて提供する。

「i-Automation!」の登場とともに、製造業の新しい将来像に向けて革新を進めるための具体的なソリューションが着実に増えてきた。IoTやAIなどの先進技術を利用したモノづくりの現場革新は、いよいよ実践の局面を迎えたといえよう。

COLUMN

コラム

ユーザーとともに制御の進化を追求

オートメーションセンタは、オムロンが日本をはじめアジア、北米、欧州の世界9カ所に展開している機械制御に関するユーザーサポートおよび制御技術の開発拠点である。同センタには「テンションコントロール」や「制振制御」「走行台車」「ガントリ」「トルクコントロール」「アライメント・軌跡制御」「2連ロボット」「横ピロー包装」など、代表的な機構系を備えたモデル機械が、所狭しと設置されており、様々な制御機器や制御技術の検討および、パートナー企業の製品との相互運用性の検証を、実機を用いて実施できる環境となっている。「単なる製品や技術のショールームではなく、お客様が抱える制御の課題を解決するソリューションを創出する共同開発の場と位置付けています」(オムロン 営業本部 オートメーションセンタ センタ長 富田 直寿氏)。現在、世界全体で約200名の技術者を同センタに配置している。

同センタが担う重要な役割の1つが、高度な制御を可能にするために同社のコントローラーに実装するソフトウエア部品(ファンクションブロック:FB)を開発することである。「お客様の課題をいち早く把握し、それを解決する制御技術やアルゴリズムを開発。さらに、それをソフトウエア部品としてライブラリ化します。こうして蓄積したソフトウエア群を利用しながら個々のお客様が先進的な制御システムを効率良く開発できるようにサポートします」(富田氏)。

同社のこうした取り組みで注目すベきは、直接ユーザーと接する同センタの技術者が、そのまま制御アルゴリズムやソフトウエアの開発に従事していることだ。「お客様から直接課題をうかがっている技術者が開発した方が、最適なソリューションを素早く提供する上で有利です。かつては製品を活用するためのユーザーサポートがサービスの中心でしたが、約6年前から技術者のスキルアップを図り、センタ内でアルゴリズムやソフトウエアを開発する体制を強化しました」(富田氏)。すでに日本だけでなく欧州、北米のオートメーションセンタでも、この体制が整っている。さらにアジアの同センタにおいても、同様のサービスを提供すベく、技術者のスキルアップを進めているところだ。

オムロン 営業本部 オートメーションセンタ

センタ長