検査データを切り口に食品、飲料業界のDXを推進

オムロンは2022年にキリンビールの子会社だった飲料検査機メーカーのキリンテクノシステムへの出資を発表し、2023年にオムロン キリンテクノシステムとした。商品の品質にかかわる検査データを切り口に、食品、飲料業界のモノづくりにおいてDX(デジタルトランスフォーメーション)を進めるのが狙いだ。

オムロン インダストリアルオートメーションビジネスカンパニー F&B検査システム事業部長 兼 オムロン キリンテクノシステム 代表取締役の細川浩延氏は「飲料の生産ラインでは熟練の技能工が製品や製造設備の状態、検査データを基にカン、コツ、経験で設備の調整を行ってきた。また、定期的に製品をサンプリングし、品質もチェックしてきたが、昨今の人手不足により、さらなる自動化、誰にでもオペレーションできる装置が求められている」と語る。

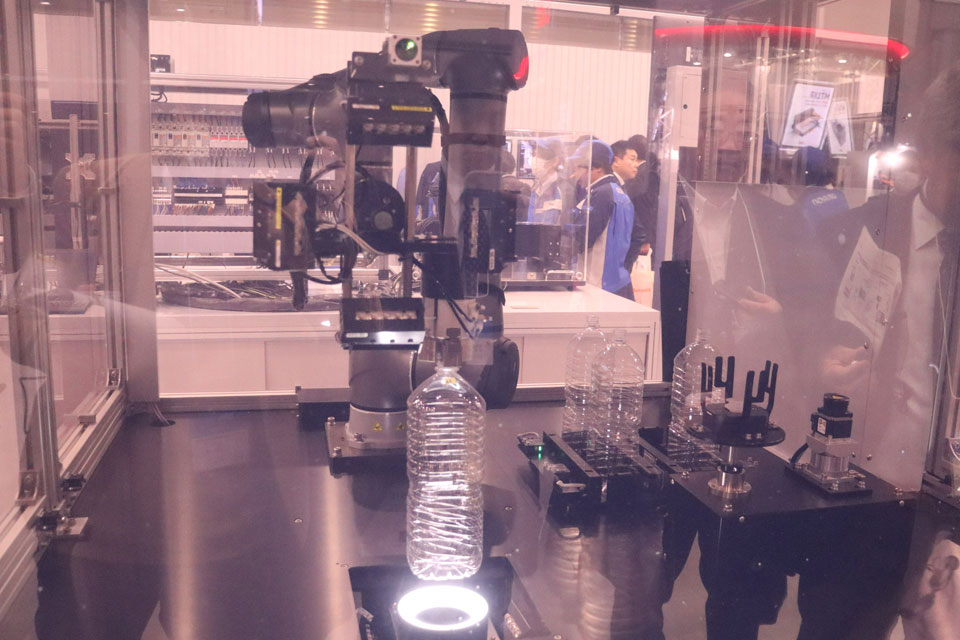

そこでIIFES 2024で展示したのが、2024年秋頃に初号機の納入を予定しているというオフラインのペットボトル検査機だ。

試験管状のプリフォームを加熱してペットボトルの形にするブロー成形工程では、近年は多品種や軽量化への対応、リサイクル材の採用などからオペレーションがより複雑化している。目視で行われていることも多いペットボトルのオフライン検査を自動化することで、データを現場に役立つ形に変換する「マネジメントデータ化」も可能だ。

具体的には、オムロンの6軸ロボットとアームの先端についたカメラ、センサーで、ペットボトルの白化や偏肉、肉厚の状態などを検査し、定量データ化する。ロボットや画像センサーを同期制御することで、ロボットの動きを止めずに撮像、検査できるオムロンの「フライングトリガ」を活用しており、現状の展示機は1分間に1本程度の検査が可能となっている。紫外光を当てて白化を検査する手法は特許を取得しているという。また、AIを使って検査データを分析し、従来、熟練者が行っていたブロー成型機のパラメーター調整に対する具体的な作業指示までオペレーターに行う。

「将来的にはブロー成形機に直接フィードバック、フィードフォワード制御をかけに行くことも目指している。きめ細かな制御をするためにはオムロンの制御機器も使用することになり、製造設備のデータを取るためにはそれらのメーカーとのアライアンスも必要になる」(細川氏)

国内市場は人口減少に伴って大きな成長は難しいが、グローバルでは人口増加や新興国の経済成長により食品、飲料は成長産業だ。

「生産現場ではさらなる生産性と品質の向上を図っていかなければならない。食品、飲料業界の生産現場で今後ますます重要度が増す検査機を軸に、これまで培ってきたi-Automation!の技術と融合して、新たな価値を現場に実装することによって、 先食産業の課題を解決したい」(細川氏)

保全DXで高レベルの予兆保全を実現

生産性向上のためには、いかに設備を止めないかもカギとなる。ブースではオムロンのセンシング技術を生かした保全DXソリューションも展示した。部品を組み立て、乾燥し、包装する工程を模擬したラインとなっており、各機器には状態監視センサーが付けられている。

「われわれはこれまでに500社以上の現場を見てきて、FAなら43の装置を見ておけば大体網羅できることが分かっている。43の装置には主に56種類の異常が現われ、それらをチェックするために何をセンシングし、そのデータからどのような特徴量を見いだせばいいかも把握している。さらにその特徴量の演算機能まで実装しており、質のいいデータに変換して上位に上げることができる」(オムロンの説明員)

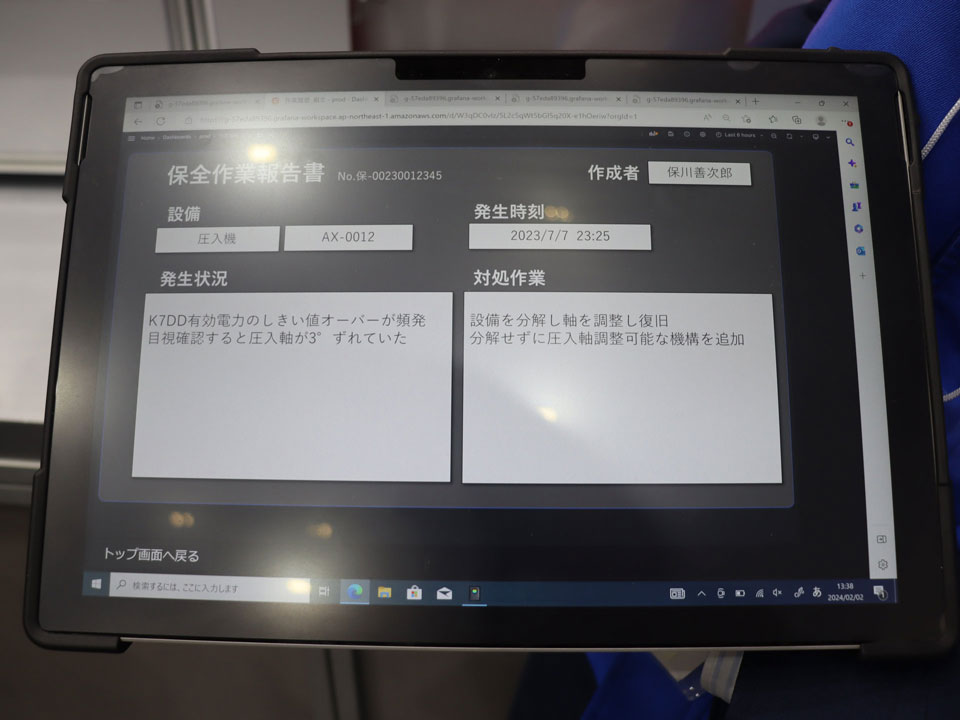

デモラインでは圧入機に軸のずれが発生しており、設備の異常をインターネット経由でブラウザ画面上で確認できるリモート状態監視システムや、異常発生時に過去の保全履歴をすぐに参照して復旧までの時間を短縮する保全ナレッジマネジメントシステム、異常の兆候から関連する要因を探し出して異常特定を高速化する保守サポート機能といった開発中の機能も紹介した。サーボモーターの監視では50ミリ秒ごとに約400個の特徴を演算しているという。紙の保全履歴もOCR(光学文字認識)によってデータに取り込めるようにする予定だ。

タブレット端末上で状態を確認(左)できるのに加え、過去の保全履歴も参照できる(右)

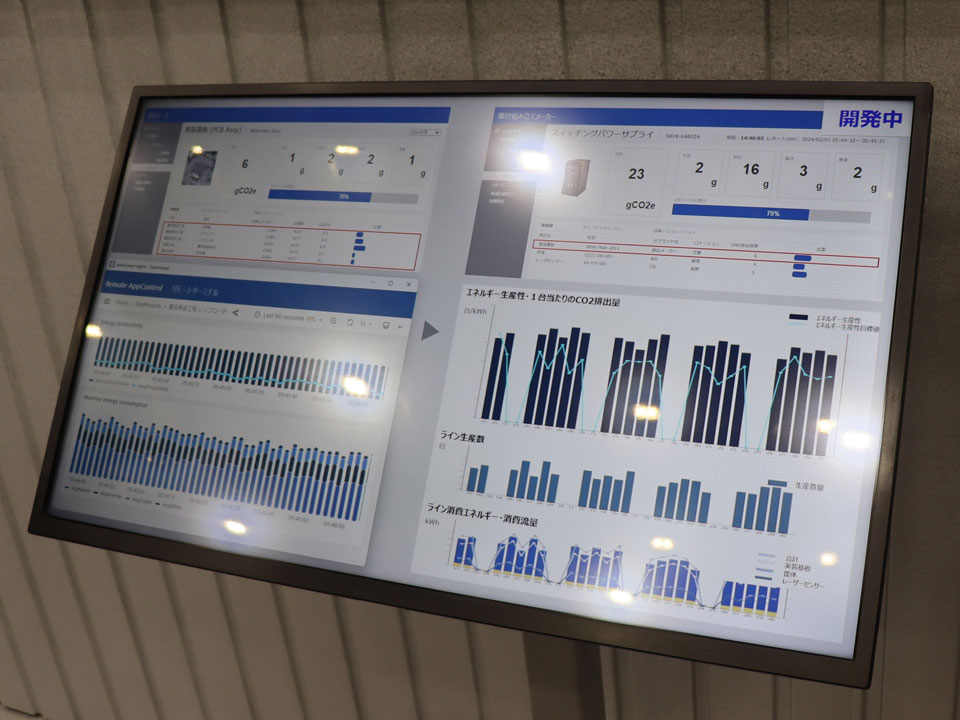

オムロンがNTTコミュニケーションズ、コグニザントジャパン、ソルティスターとともに取り組んでいる製品サプライチェーンのカーボンフットプリント(CFP)に関する実証実験についても紹介した。2024年3月からの実証実験では血圧計、制御機器向け電源、リレーの3つの製品に関して、CFPの算出だけでなく、エネルギー使用量の削減とモノづくりの生産性や品質とともに生産量を高めるエネルギー生産性向上プラットフォームの創出に取り組む。さらに国際標準に準拠した企業間データ連携を想定し、日本の製造業として初めて、グローバルデータ流通基盤「Catena-X」に接続する。

ブースでは遠隔地のデモラインから送られてきたデータを使って1個当たりのCFPなどを算出し、実際にCatena-Xに接続する様子を紹介した。

オムロン インダストリアルオートメーションビジネスカンパニー 商品事業本部 本部長の大場恒俊氏は「排出量の算出方法1つとっても、どうすればグリーンウォッシュ(実態が伴っていない環境活動)に見られないかなど、外部と相談しながら進めていくのが大変だった。われわれが非常にやりにくかった、分かりにくかった点を、もっと簡単に進められるようにデモでお見せしたソフトウェアに少しでも組み込んでいこうとしている。実証実験を通して、ミニマムのパッケージが作ることができればと考えている」と語る。

ブースではオムロンの社内に設けたデモラインとCaten-Xを接続するデモなどを披露