国産初のラミネーターを開発。

製品・製法熟知のエンジアリング企業

大成ラミネーター株式会社様(以下大成ラミネーター)は、1959年、国産初のラミネーターを開発。前身となった商社名を冠したブランド「ファーストラミネーター」で広く知られる存在です。「機械」・「電気」・「ケミカル」の三つの技術を強みとしたラミネーターの製造・販売および、同社製ラミネーターを駆使した自社設備にてラミネート加工品を製造。オーダ-メイドの専用機械は多くの大手企業で採用されています。人手不足に対応する“協調ロボットラミネーター”をはじめ、ロボットを活用したエンジニアリング・アプリケーションを提案されています。

課題

多品種変量生産における

熟練者依存・人手不足からの脱却

「ラミネート加工をする工業製品はあらゆる分野に浸透しており、その加工機械のラミネーターは、自社出荷の実績ベースで7割以上が手で挿入する手動型の汎用ラミネーターです。多品種・多様な製品に渡ることから、その加工品質も現場の熟練者ノウハウに依存していました」と、経営企画室長の松下様が述べられる通り、ラミネーター機の納入先から増産支援の相談をはじめ、その加工を請けている自社のラミネート加工現場からも、品質の安定化/省力化/増産対応への自動化ニーズは高まっていたそうです。

「これまではパートタイム作業者の増員や残業で凌いできましたが、高齢化、少子化で労働人口の減少が進んでいる現在、ライフサイクルの短い多品種の変量生産に高額な専用自動機で増産対応する投資にはリスクがありました。こうした状況の中で、理想の姿・未来のラミネーター像について社内で議論を重ね、自動化への具体策を模索しはじめました。ちょうどその時、オムロンから協調ロボットの発売を紹介され、触ってみると非常に使い勝手が良く、これなら実際に現場に入れて使えるのではないかと直感しました」(松下室長)

ただ、当初のコンセプトデモ機は、お客様から協調ロボットによる自動化自体には関心を持っていただけたものの、「より速く高精度に加工するなら専用の自動機がある」と、生産される製品の品種、形状や加工条件の違いから、お客様毎の導入効果や現場での活用シーンがイメージしづらく、なかなか導入検討までは至らなかったそうです。

松下 英樹様

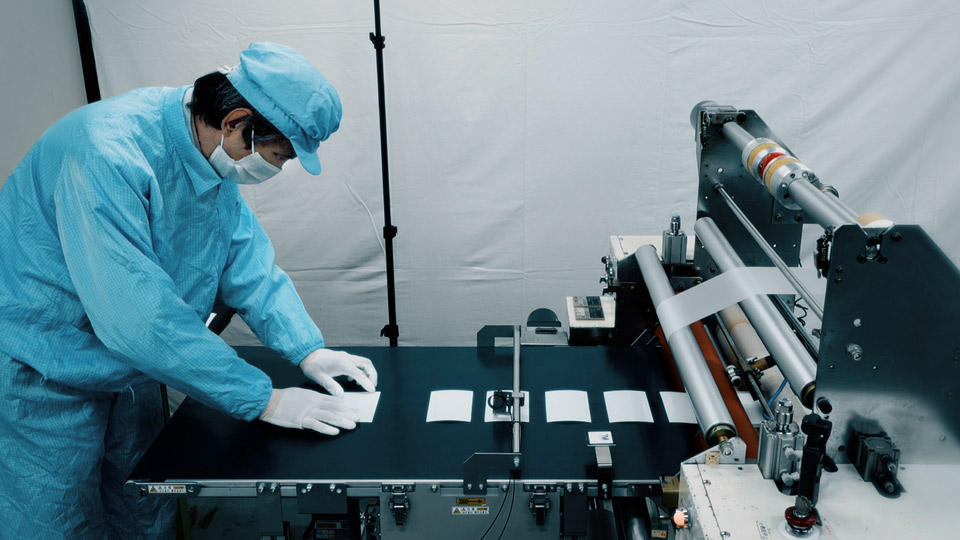

※装置のカバーを外して撮影しています

解決策

汎用機と専用機の長所を併せ持つ、

“協調ロボットラミネーター”を開発

エンジニアリングの強みを活かし、

多品種対応を実現

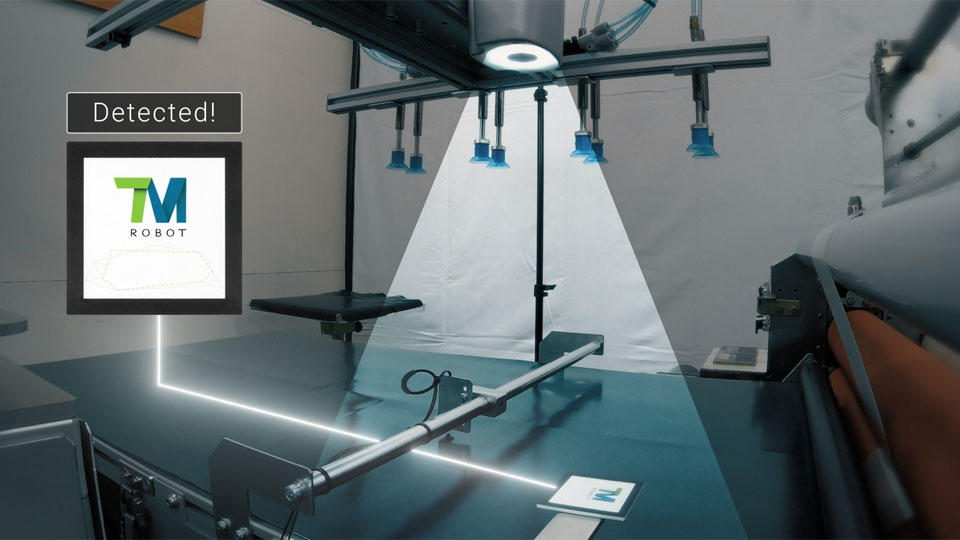

「協調ロボットを使うことで、汎用ラミネーターと専用ラミネーター各々の長所を併せ持つ新しいラミネーターを生み出せると考えました。具体的には、人間性と再現性。つまり、目となるカメラを持ち、手に代わるロボットアームによって、熟練者の技能や知見を、治具などを駆使しながら柔軟に多品種対応できるようにして、機械ならではのバラつきの無い高速処理ができると考えました」と萩原専務は語られました。

続けて、「近年、当社はラミネータ-だけではなく、ケミカルフィルムの開発販売、カーボングラファイト(ファーストグラファイト)の製品化・各種開発商品の製品化に成功しています。つまり、装置メーカであると同時に、新素材の開発やラミネート加工を通じて培ったケミカル技術と、加工設備を持っていることが強みです」と述べられました。同社の“協調ロボットラミネーター”には、ラミネート加工に特化したユニークなエンジアリング企業の強みが注入されています。

萩原 誠様

お客様現場でのデモンストレーションも

短時間で可能

装置の設計・調整、納入先装置のアフターサービスを担う萩原様は「プログラミングツールが気に入っています。実行したい動作の順にメニューを選んでドロップしていくだけで、設計は勿論、導入後の改造やトラブルシューティングといったアフターサービス時にもすぐにわかる。我々はラミネーターのプロなので、ロボットやコントローラに不安要素がないことは大きな安心材料になります。今では、お客様現場での定期メンテナンスの合間に、搬入から立上げまで40~50分ほどでお客様のアプリケーションに合わせたロボットのデモができるようになりました」

さらに、PLCの操作性についても「オムロンのPLC(NJ/NXシリーズ)なら、パソコンのプログラミングと同じように数式をそのまま記述でき、機械の機構に合わせた数値や関数として出力先を設定するだけなので簡単。現場で何行もの演算命令を書き直すといった手間が省けます。モーション制御に強いので、ラミネートの張り合わせ位置決めやロータリーカッターなど、より高い精度を求められる用途や仕様変更でも対応でき、安心です」と、オムロンの制御機器を評価されました。

萩原 卓磨様

成果

“協調ロボットラミネーター”を自社の加工現場に適用し、

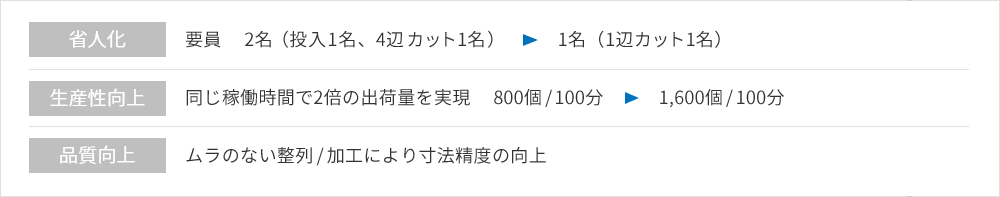

1名の省人化と生産性2倍の効果を実証

協調ロボットの特性を活かした柔軟な対応が可能な省人化と、自社加工現場での導入効果実証を実現。今後の取り組みとしては、前後の工程装置との工程結合や、新たな業界/品目に向けた開発を進めようとされています。

取り組みポイント

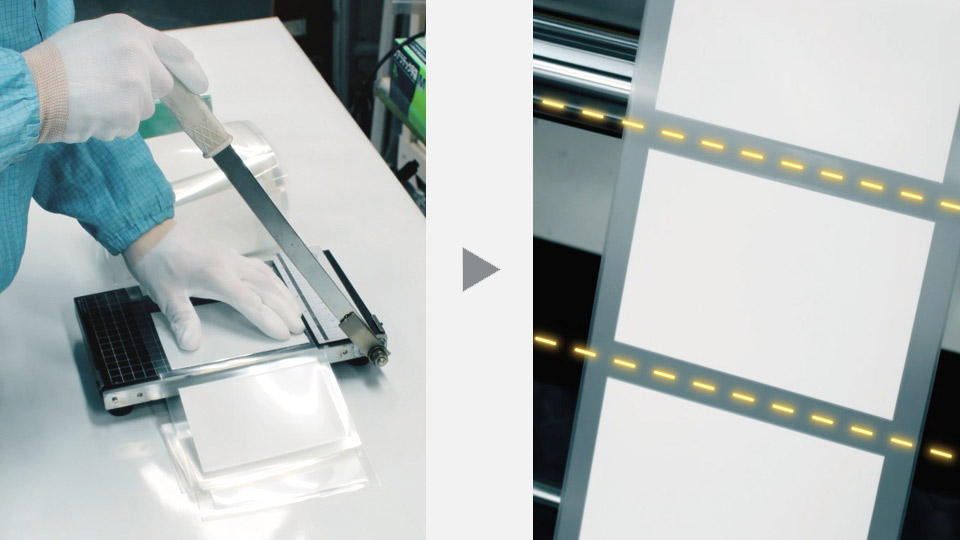

Point.1

設備や部品を変えずに使いまわせる柔軟性同社のラミネート加工現場では、新素材開発や量産試作といった小ロット・多種多様のワークに対応するため、手挿入型の汎用ラミネータを複数台保有しています。スポットでの受注増やサイズ違いの追加オーダー対応、シフト変更や段取り替えに応える協調ロボットならではの柔軟性が発揮されています。

Point.2

熟練者のノウハウと、高い再現性を融合熟練者ならではの素材に応じたワークハンドリングノウハウと、オムロンの技術、ロボットの高い再現性を融合させることにより、高速且つ高精度な生産を実現。

Point.3

「工程結合」でさらなる生産能力の増強協調ロボットが高速にワークを整列することで後工程の裁断工数を1/4とし、量産・増産対応を実現します。

既存の設備を活かしながら、専用自動化ラインに迫る高速・高精度化と、生産設備の効率化実証や稼働ロスの見える化など、オムロンとともにラミネーター進化へ開発を進めています。

お客様の声

“未来のラミネート加工現場”とオムロンへの期待

「“協調ロボットラミネーター”は量産前の新素材用の試作品です。“売れる速さでものをつくる”、“量産・増産時の生産能力増強”といった課題に対し、ステップを踏んで多品種対応ができ、ミニマムな投資で専用自動機に迫る高生産性と高品質化を示すことができました。オムロンとは、AIやモーション制御といった新技術を搭載した未来の“協調ロボットラミネーター”を開発していきたいと思います」(萩原専務)

「ラミネート加工は売上構成比4割を占め、素材開発から量産設備の開発まで、ニーズ吸収とノウハウ蓄積の源泉となっている基幹事業です。オムロンは歴代からの優秀な担当営業、SEからの技術サポートも得られ、エンジニアリング企業として製造業課題の解決に向けて一緒に進化していけそうです」(松下室長)

「定期メンテナンスで訪問するお客様からロボット導入のご相談が増えました。お客様毎に異なる課題とワークに対して、実機を持ち込んでのデモは話が早く、今では難問クイズに答えるようにデモをするのが楽しいです」(萩原様)