精度・耐久性に評価の高い自動車部品メーカー N社様

自動車向けプラスチック製品を主力とするN社様は、国内外に数十の工場を持つ世界有数の大手自動車部品メーカーです。高精度・高耐久性の品質に定評のある同社では、さらなる自動化を担うロボットエンジニアの人材不足に対し、同社の生産技術センター内に各種ロボットと検証設備を揃える「ロボットLABO」を構築。現場のロボットエンジニア育成と、開発/検証した協調ロボットアプリケーションの拠点配備を、オムロンとの協働で進めています。その取り組み背景や、「ロボットLABO」構築の狙いと成果をご紹介します。

課題

現場のロボットエンジニア不足に対応、

フレキシブルな生産と安全な職場を両立

国内3拠点の設備開発を統括する生産技術部長 野村様は、取り組みの背景について「モノづくり革新といった新しい自動化を進めていくにあたり、ロボットエンジニアの育成が課題となっています。生産技術部内でも働き方改革や効率化が求められている中、同じ目的の物を何人もの設計者が違う設計をしていたりするといった、組織知の共有不足・活用不足が問題化しています。

また、コロナ禍による需給量の急変に対応するフレキシブル生産システムや、ソーシャルディスタンスを保った三密防止の安全な職場づくりが喫緊の課題でした」と振り返られました。

その課題に対して2019年11月より「ロボットLABO」を構築。ロボットアプリケーションの開発、検証、トレーニングを通じて組織知を増やし、チームワークで知見を活用できるエンジニアの育成を始められています。

部長 野村様

解決策

1. ロボットをあらゆる場面・用途で活用

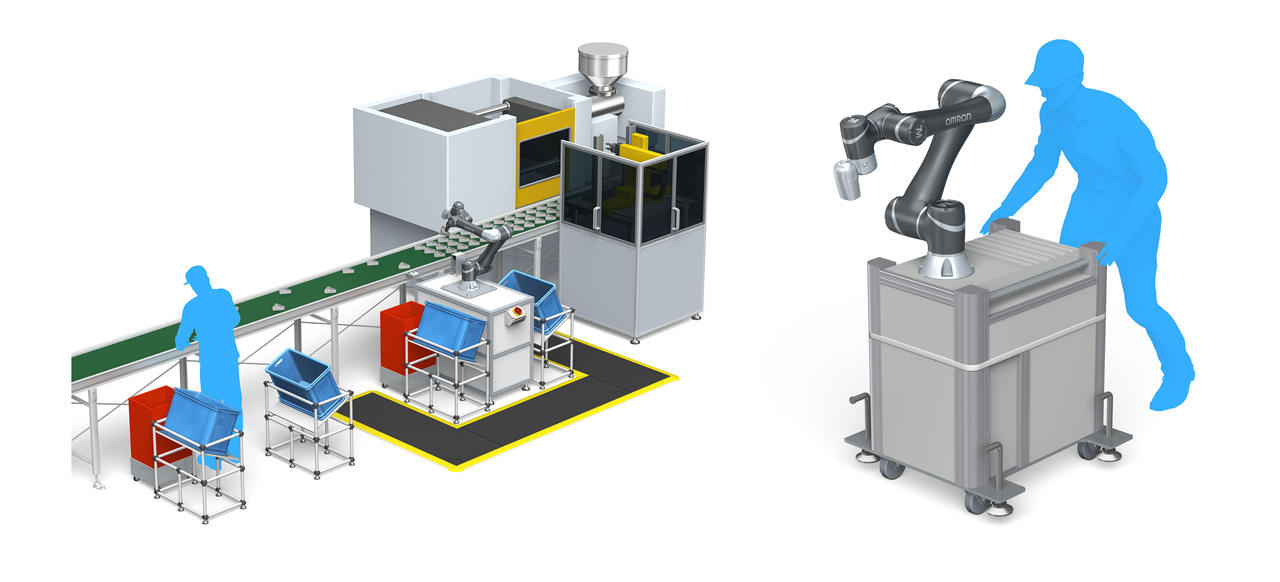

脱着可能なロボット架台を作って、協調ロボットを使い回しが出来るシステムを開発。密集・密接な組立や検査工程に、協調ロボットを介して人同士の間隔を空けた職場を実現しています。各拠点の工場長や現場責任者からの評価について、野村様は「“時間割りで使い回しが出来るロボットを見てみたい”、“まずは説明に来てほしい”、“すぐにでも導入したい”という、予想を上回る反響が来ています」と述べられており、海外拠点を含めた配備を急いでおられます。

時間割通りに使い回しが出来る協調ロボットの稼働イメージ

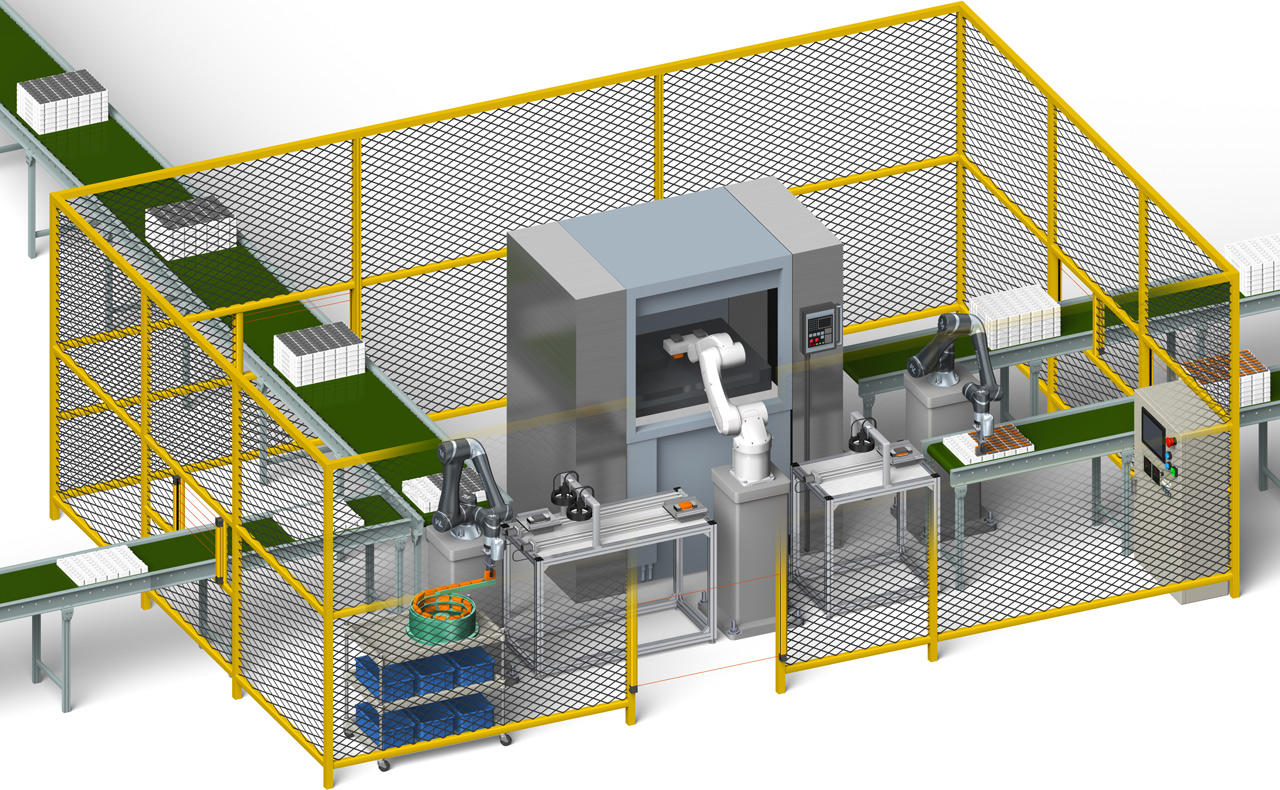

より安全な職場の実現へ、異常な状況に直面しても対応できる堅牢なシステム構築

製造装置の機械・システム設計を担当するロボット工学博士のホルヘ様は「ロボットを活用した繰り返し作業や危険な仕事をさせることは、世界中の多くの企業で良い結果をもたらしています。

ただし、ロボットの使用、特にメンテナンスは、オートメーション導入前に充分な考慮が重要です。私はオペレーターに安心とセキュリティを提供し、位置情報にズレが生じないプログラムの開発など、様々なイレギュラーにも堅牢なシステム構築を心掛けています」と、より安全な職場の実現への思いを語られました。

フィゲロア ホルヘ様

現場で起こり得る様々なイレギュラーにも堅牢な「ロボットLABO」モデル機 デモンストレーション

2. あらゆる状況で使える

ロボット運用基盤の組織知化

海外拠点の新規ライン開発・立上げを担う長田様は「我々がロボットを用いて目指すことは、基本、ベースとなる現場のあらゆるシチュエーションで使えるロボット運用基盤を開発し、我々の組織知として活用することです」と、課題への取り組みを述べられています。

「製品搬送に専用の産業ロボットを使った実績はあるものの、協調ロボットは取り組み始めたばかりでした。特にロボットに付帯する周辺機器との接続には苦労しました。具体的には、カメラで製品OK/NGを判定するロボット仕分けラインの例で、当社のような小物部品の混流生産ラインだと、異品混入・他作業の映り込み・製品姿勢の不安定による誤判定など、安定稼働までに想定外の事象が起こります。この自動ラインの構築~移管にあたって、オムロンとの協働により協調ロボットの導入/使いこなしへの拠点トレーニングを実施しています。その中で当社品目や製造工程で固有の事象洗い出しと解決策を見出し、さらに組織知を高めることにもつながっています」

長田様

オムロンとの共創によるロボット展開の促進

・各拠点でのロボット活用勉強会をはじめ、N社様向けにカスタマイズしたサービスプログラムを実施

・オムロンのお客様との共創拠点「オートメーションセンタ」で構築したモデル機械に盛り込んだ機構など、技術情報を提供

・オムロンのエンジニアや工場の生産技術者との技術交流会を開催

「ロボット使いこなしノウハウの意見交換や、協調ロボットへのご意見・ご要望をいただきました」(オムロン営業担当)

成果

生産能力250% のフレキシブルな増産体制を確立(20 時間/日稼働)

2名分の省人効果

従来、装置セット/取り出し/トレー詰めを専任1名が終日実施。システム稼働後は、増産時に2直で無人操業が可能なフレキシブル生産を実現

不良品流出を防止

ビルトインビジョンの荷姿検査により、作業者目視の負荷や集中力に依存しない個数確認・異種混入の防止策を実現

エンジニアの育成

オムロンからのトレーニングや「ロボットLABO」の育成カリキュラムにより、現場のロボットの段取り替え/ティーチングをできる人材を育成

「ロボットLABO」メンバーが設計・構築した自動ラインのイメージ

三密防止とフレキシブル生産を両立した

「人と協働するロボットシェアリング * 」

・協調ロボットを介して、人同士の間隔を空けた安全な職場を実現

・協調ロボット活用の工程洗い出しと用途拡大による多能工化により、当日の欠員や増産オーダーにも対応

・協調ロボットを拠点共有の資産とし、ROIを高める運用を実現

*利用部門への時間当たり課金により資産の活用度を高めています

お客様の声

これからの「ロボットLABO」と

オムロンへの期待

「オムロンの協調ロボットは、カメラが手首に付いているため外部カメラで撮影するよりも最接近で対象物を撮影でき、高精度な位置決めが出来る事とトータル費用が抑えられます。また、他社同等グレード品よりもスピードが速く、生産性も高く満足しています。

『ロボットLABO』では、各事業所からの要望に素早く応える体制を作り上げます。『ロボットLABO』で作り上げたシステムやノウハウを各拠点へ迅速に展開していきます。また技術者育成に関しても、年に数回の社内セミナーや、eラーニングなどを活用した育成カリキュラムを実施し、現場の対応力を高めていきます。

オムロンとの協働では、展開加速に向けたロボットアプリケーションの提案・海外展開先でのサービス対応などに、大いに期待しています」

杉田様

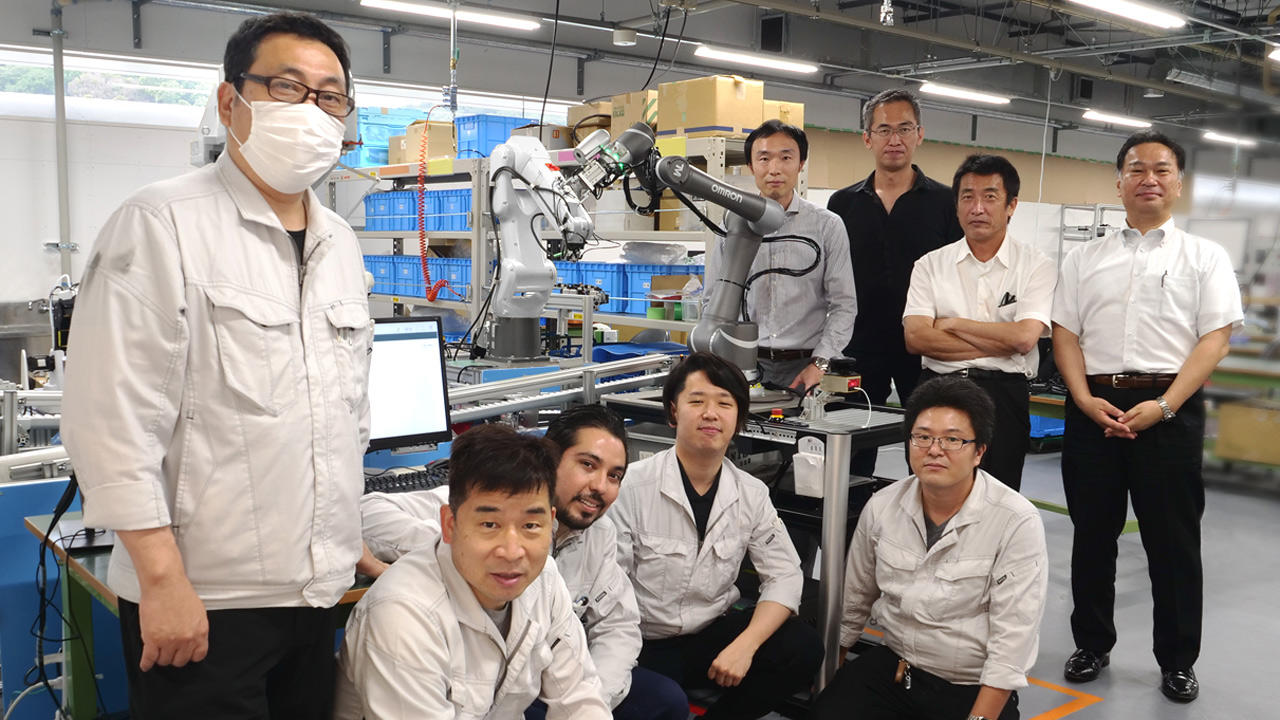

「ロボットLABO」の皆様とオムロン営業スタッフ