近年製造業の人手不足や人件費の高騰が深刻化する中、人に依存していた組み立て検査搬送工程などの自動化が急務となっています。

特に製品の組立工程においては複雑な形状のバラ積み部品を、自動機へ供給する部品ピッキングが必要です。

この作業は部品の納入形態や場所に応じて、人が部品の形状を判断し、部品を取り出し整列しています。

作業の自動化には、人と同等の速度での部品の認識や柔軟な作業が求められ、自動化がなかなか進んでいないのが現状です。

この商品について

関連情報

- 商品カテゴリ共通

情報更新 : 2023/02/01

人を単純で継続困難な作業から解放

人に頼らざるを得なかったバラ積み部品の部品供給工程

人と同じ作業スペースで導入可能

生産設備の大きなレイアウト変更なしで、3Dビジョンセンサを導入できます。

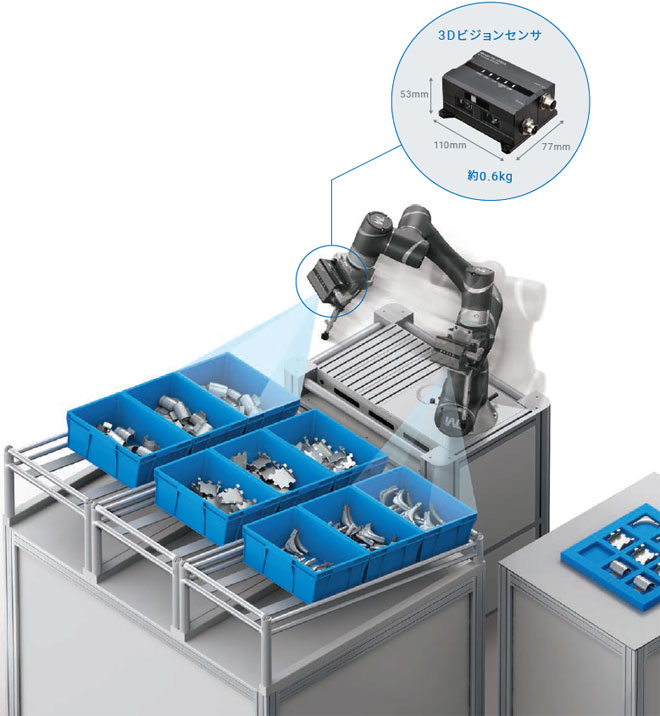

小型・軽量サイズで、必要なのはロボットの導入スペースのみ

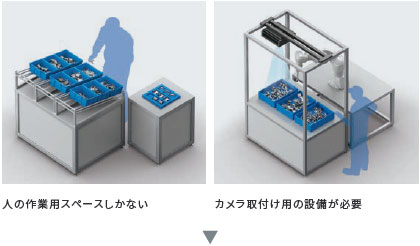

【BEFORE】自動化には大きな生産現場のレイアウト変更が発生

従来の3D画像センサは大型で、取付け用の大掛かりな設備が必要となり、人の作業スペースだけでは導入が難しく大きなレイアウト変更が必要でした。

【AFTER】人と同じ作業スペースで導入可能

小型・軽量のロボットハンド搭載型3Dビジョンセンサなので、人の作業スペースで導入が可能です。

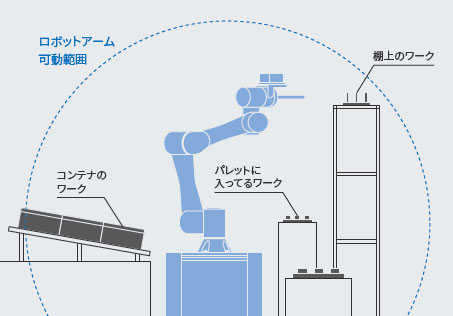

多箇所にある部品を柔軟にピッキング

ロボットと組み合わせることで、部品パレットや部品棚の位置に応じて人のように柔軟なピッキングが可能です。

部品棚や倉庫など、必要な場所へ簡単移動

ロボットハンド搭載型3Dビジョンセンサと協調ロボット、モバイルワークステーションにより、作業場所に応じて移動、レイアウト変更にも柔軟に対応可能なピッキングシステムになります。

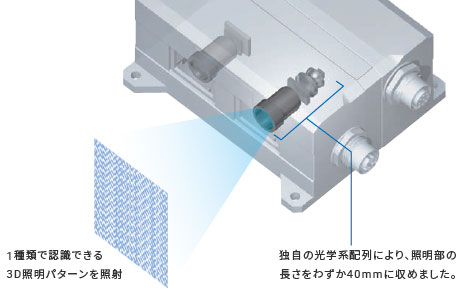

協調ロボットに搭載可能な、小型・軽量を実現する光学技術

従来の位相シフト方式の3Dカメラは、照明パターンを様々に変更するプロジェクト機構が必要で大型化しやすいのが課題でした。オムロンの3D計測技術は、微細パターン模様を作るマスクで光学経路をコンパクトにし小型化を実現しました。

人のような速度と柔軟性でピッキングタクトを向上

高度な3D画像センシング技術により、高速で正確な部品認識が可能になりました。

約0.4秒*1の高速検出でロボットのピッキング動作をスムーズに

3D形状画像を生成する3D計測技術と対象物の位置姿勢を認識する3D認識技術の高速化により、高速部品検出を可能にしました。

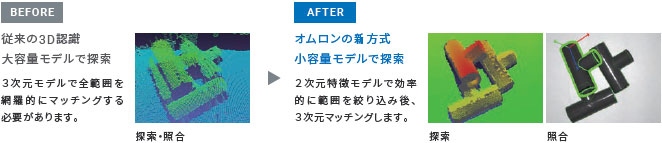

約0.4秒の高速検出を実現する技術

撮像1回の「3D計測技術」【特許取得済】*3

高速2Dサーチ技術を拡張した「3D認識技術」【特許取得済】*3

*1. 当社指定条件における、3D計測と3D認識の合計時間です。対象物によって異なります。

*2. 当社指定条件で測定した参考時間です。

*3. 特許出願中/取得済の表記は、日本で特許出願中または特許取得済であることを示しています。(2023年1月現在)

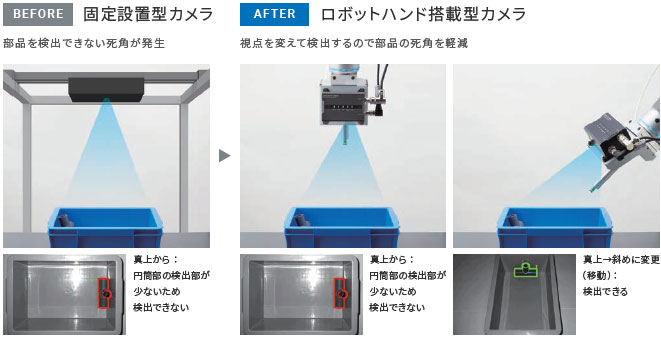

部品の死角を減らして安定検出

固定設置型カメラは、箱の部品位置により検出できない死角が発生します。そのため、部品が視野に入るように箱を揺らすなどの対応が発生し、設備の大型化やコストアップの要因となっていました。ロボットハンド搭載型カメラでは、視点を変えて検出するので死角ができにくく、大掛かりな設備の導入なしで部品を安定して検出できます。

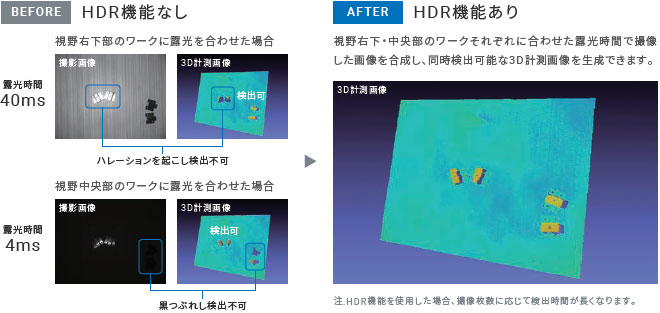

金属部のハレーションを減らして安定検出「HDR機能」

バラ積みされた状態のワークを3D計測すると、ワークの位置や姿勢状態によって適切な光学条件が異なるため、ハレーションや黒つぶれが発生することがあります。HDR機能により複数の露光時間で撮像された画像を合成することで、視野内の複数ワークを同時に検出できます。特に光沢が強めのワークや素材が混合しているワークに対して有効です。

熟練技術者に頼らずマニュアルレスでセットアップ

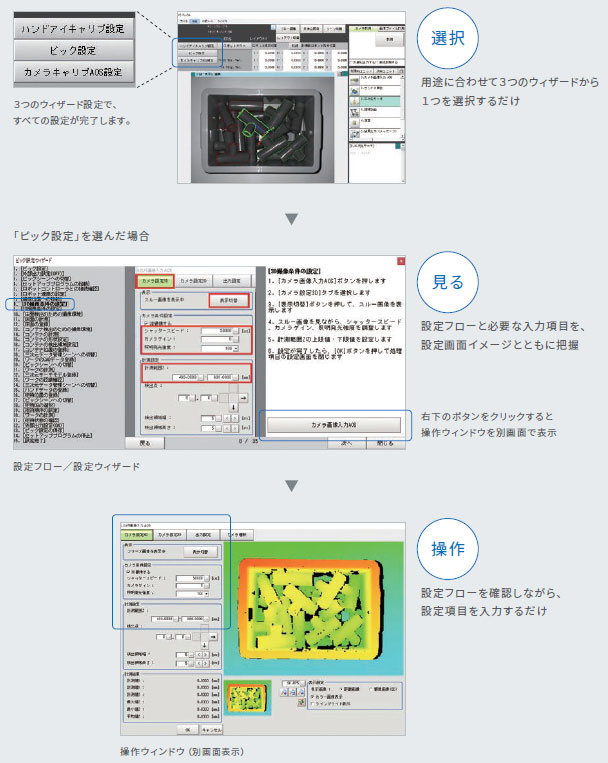

ピッキングアプリケーションを立上げるためのウィーザードメニューにより、カメラ設定からキャリブレーションの設定までウィザードに沿って設定するだけでアプリケーションの設定ができます。

ウィザード設定機能

ピッキングアプリケーションの立上げに必要な約80個の設定項目を、マニュアルがなくてもウィザードに沿うだけで設定できます。

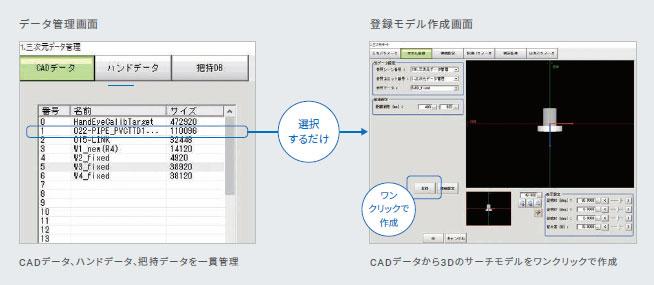

【撮像・認識】モデル登録機能

部品のCADデータを読込むだけで、3Dのサーチモデルが自動で作成されます。

また、部品のCADデータ、把持点の設定のデータ、各種ハンドデータは全シーン共通で一括管理できます。

品種追加時には、シーンデータをコピーし、一括管理されているCADデータから追加品種のサーチモデルを作成可能です。

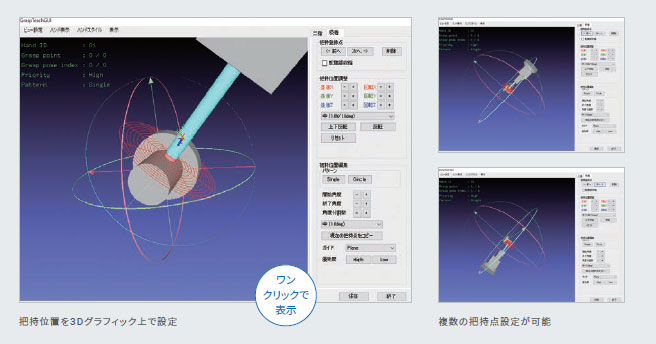

【ワーク把持】把持位置登録機能

ロボットを実際に動作させなくても、部品のCADデータ上で把持位置が設定できます。

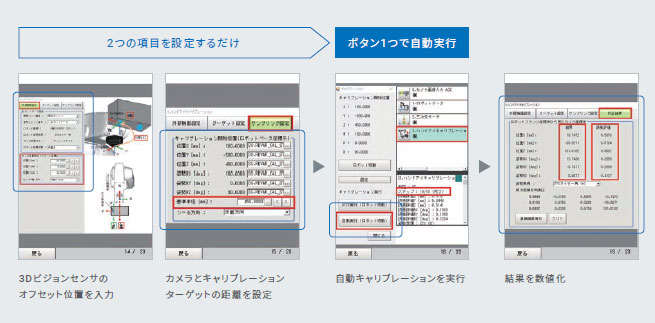

【ロボットとの連携】自動キャリブレーション機能

煩雑な設定なしで、3Dビジョンセンサとロボット間のキャリブレーションを自動で実行できます。

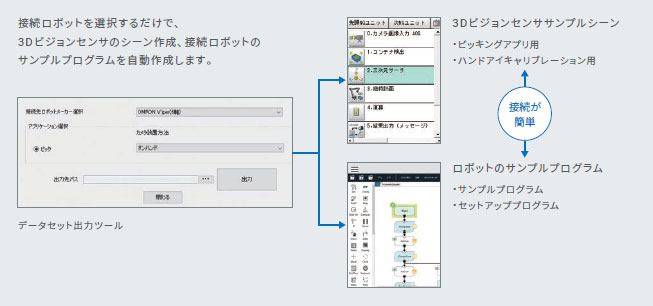

【ロボットとの連携】データセット出力ツール

接続ロボットに応じた、サンプルシーン、ロボット接続プログラムをご提供しています。

サンプルプログラム作成用のデータセット出力ツールは、ご購入後、会員登録していただくと、無料でダウンロードしていただけます。

詳細は、3Dロボットビジョンアプリケーションソフトに同梱されている会員登録シートをご覧ください。

情報更新 : 2023/02/01

© Copyright OMRON Corporation 1996 - 2026.

All Rights Reserved.

Facebook

Facebook