ねじ締め工程をロボットの活用で自動化する方法・メリット

製造業の工場ではねじ締め工程の自動化が進んでいます。ロボットをねじ締め工程に適用すると効率化や人件費削減だけでなく、品質安定にも繋がります。

ここでは、ねじ締め工程を自動化するメリットや特徴、導入に必要な機器や種類、注意点などを紹介します。

ねじ締めを自動化する方法

ねじ締めの方法は、おもにハンディタイプとロボットタイプに分けられます。それぞれの方法における特徴を紹介します。

ハンディタイプによる自動化

ハンディタイプのねじ締め機は、ねじがドライバ先端に供給され、指定のトルクで締め付けできる構成です。

手でねじをドライバ先端に持っていく手間がないため作業しやすく、作業時間に生じる差も抑えられます。また、ねじ締めトルクも安定しているため品質ばらつきが少ない点がメリットです。

一方、デメリットは長時間の連続作業が作業者に高い負荷を与えることです。人の手でねじ締め機を持って作業をするため、休憩が必要です。1日中組み立てをするロボットタイプに比べると生産性は落ちます。また、作業員の体調、作業による疲労により締め忘れが発生します。

産業用ロボットによる自動化

ロボットがねじ穴に自動でドライバとねじを移動させて締め付けます。ハンディタイプのねじ締め機にさらに位置移動の機能が加わったと考えるとイメージしやすいでしょう。

ハンディタイプのメリットに加えて、自動で一連の作業をするため生産性が高く、締め忘れも防止できます。

デメリットはコストが高い点です。ロボットや周辺設備の導入には初期コストがかかります。また、ねじ穴の位置が変わる場合には、ロボットのプログラムを設定し直す必要があります。ロボットを使いこなすための知識を持つ従業員を確保しなければなりません。

協働ロボットによる自動化

生産ロットのボリュームが大きく同一品種を作り続ける場合には、部品供給までも自動化したロボットラインの構築が適しています。しかし少ロットで段取り替え回数も多い変種変量生産や混流生産の場合には、初期コストを抑えながら自動化が図れる、協働ロボットの部分導入をおすすめします。

協働ロボットは、既存設備や作業スペースをそのままに導入でき、現場の担当者が使いこなせる柔軟性を持つ、ロボット導入のデメリットを払拭する存在です。

ロボットを使ってねじ締めを自動化するメリット

ねじ締めの工程を自動化したときの主なメリットを紹介します。

・作業平準化による製造品質の安定

ロボットがねじ締めをする場合、締め付けトルクのばらつきが少なく、ねじの緩みが発生しにくくなるなど製品の品質安定化に繋がります。

また、複数の部品を固定する場合は、部品の材質やねじの種類、サイズなどが共通とは限りません。ロボットで自動化することにより、締め付けトルク間違いも防止できます。異常検出機能を持っているロボットは、ねじの浮きや空転、ねじ穴のつぶれなどを検知できます。その結果、不良品が次工程や市場に流出する可能性を低減することができます。さらに、一つの部品を複数のねじで固定する場合は、ねじの締め忘れが発生する可能性があります。ロボットによってねじ締め工程を自動化すると、あらかじめ設定された箇所をねじ締めするので、締め忘れがありません。

・作業速度アップによる生産性向上

ロボットは、人のように休憩時間もなく連続して作業を進められます。また、組み立ての速度にばらつきがなく、生産性が上がり一日あたりの組み立て可能な数量が増えます。

ロボットによるねじ締めの原理や特徴

ねじ締めの自動化に導入されるロボットの構成を解説します。

基本的な構成

ねじ締め工程に導入されるロボットは、ロボットとそのコントローラ、電動ドライバとねじ供給機で構成されています。ロボットでねじ締作業を自動化するには、ロボットアームに電動ドライバを装着し、コントローラで制御します。

ロボットの部分は、スカラロボットや直交ロボット、協働ロボットが使われています。

スカラロボットとは、水平方向にアームが動作し、上下の移動も可能なロボットです。直交ロボットとは、X-Yロボットとも呼ばれ、直交座標平面を移動可能なロボットです。

協働ロボットとは、人がそばにいるときは安全な速度と力で動作し、安全柵の設置が不要なロボットです。

ねじ締め作業の原理

電動ドライバはモータで軸を回転させてねじ締めを行いますが、ねじ締め速度とトルクは、モータの電流と電圧で制御しており、速度や締め付けトルクの設定が可能です。

また、ねじ締め速度は一定ではなく、ねじ締めの段階によって変えています。細かい制御をすることでねじ締め品質のばらつきを低減できます。

以下のように4段階に分けて制御しているケースが多いです

1.初期

ねじを対象の穴にかみ合わせて締め始める段階です。低トルクで、回転数は中~高速回転です。

2.ねじ込み

ねじ穴にねじ込んでいく段階です。高速回転で、トルクは徐々に上がっていきます。

3.仮締め

ねじの座が部品に接触する段階です。高速回転で、トルクをさらに上げます。

4.本締め

最終的な指定トルクで締めます。低速回転で、設定されたトルクで回転します。

ロボットによるねじ締めの特徴

ロボットによるねじ締めと手作業の大きな違いは、品質です。

ロボットの場合、カメラを使ってねじやねじ穴の位置を検出し正確にねじ締めできます。

また、カメラを使って外観検査もでき、手作業よりも不良品が少なくなります。

ロボットによるねじ締め自動化の課題

ロボットによるねじ締め作業は、製品の入り組んだところにあるねじ穴など、ロボットアーム本体や電動ドライバが干渉してねじ締めできない場合があります。

解決方法として、協働ロボットの導入をおすすめします。すべてのねじ締め工程をロボットに任せるのではなく、一部は人の手でねじ締めするなど、人と協働ロボットで作業分担をすることで、大掛かりな自動化設備の導入や安全柵の設置なしに、複雑な形状の部品を組み立てできます。

ねじ締め用ロボットを導入する際に気を付けたいポイント

ねじ締工程にロボットを導入するにあたっての注意点をいくつか紹介します。

使用するネジの条件や締結箇所の確認

ロボットや、アームに装着する電動ドライバが締結可能なねじの仕様をよく確認しましょう。ねじの供給ができるかどうかや、狙いのトルクで締め付けが可能かどうかなど注意しなければなりません。

また、組み立てする部品の形状が複雑であることや、ハーネスを手でよけてねじ締めしなければならないなど、他部品との干渉に注意が必要です。

効率的な作業動線の確保

協働ロボットは人と同じ作業エリアで動作でき、ロボットと作業者で分担してねじ締め作業を行うことが可能です。その際は、お互いの動線が干渉しないように注意しましょう。部品や工具を取る動線がロボットに近いとぶつかってしまい、最悪の場合、けがをする可能性もあります。

ねじ締め工程におけるロボットの活用事例

ねじ締めにロボットが採用されている事例を紹介します。

・自動車部品工場

自動車部品の工場ではさまざまな箇所をねじ締めしています。なかには1つの部品に対して数百本のねじ締めをする場合もあります。

ロボットでねじ締めを行うことにより、繰り返し作業を可能にして生産性を上げています。また、締め忘れやねじの浮きを予防し、品質も向上できます

・電気機器工場

家電製品やデジタル機器といった電気機器の工場では協働ロボットを採用して、製品組み立てラインの効率を向上しています。

例えば、ロボットがプリント基板を本体カバーなどの筐体にねじ締めする際には、人がプリント基板を筐体にセットし、ねじ締めは協働ロボットが担当します。作業者はロボットが作業している間に次の作業を進められます。

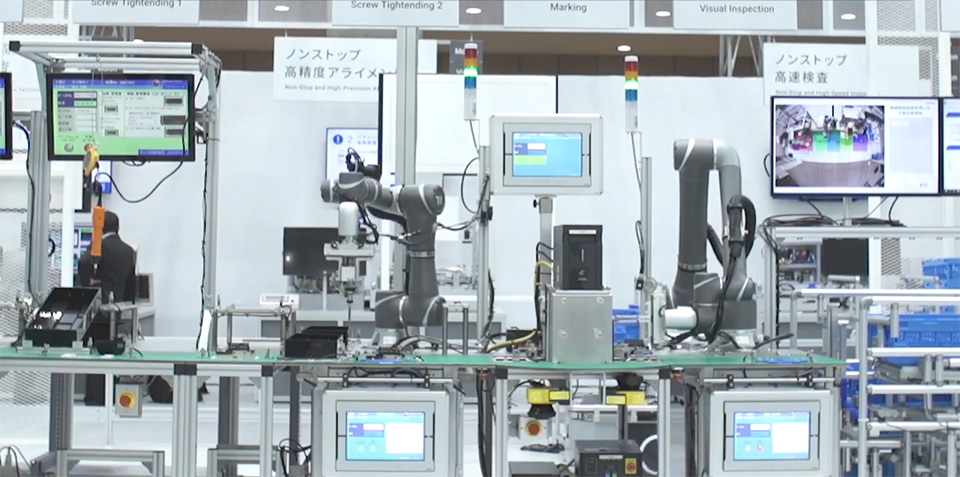

オムロンは、産業用ロボットや協働ロボット*に加え、センサ、コントローラや安全機器などさまざまな制御機器も取り揃えており、ライン全体の自動化をご支援します。

- *オムロンは、「人と機械の新しい協調」を実現するロボットとして、協働ロボットの商品名称を「協調ロボット」としています