ロボットビジョンとは?メリットや事例、選ぶポイントも紹介

ロボットビジョンとは、ロボットにおける「目」の役割をするシステムです。ここではロボットビジョンの仕組みやメリット、導入事例や選定ポイントについて紹介します。

ロボットビジョンとは

ロボットビジョンとは、ロボットに「目」となるカメラを持たせ「見て、認識して、作業する」を可能にする一連のシステムです。

ロボットビジョンの仕組みは、人間の動作に例えられます。机の上のマグカップを持ち上げる場合、人はまずマグカップを目視します。そして取っ手の向きを認識し、そこに指をかけられる角度に手を伸ばします。カップの周囲に障害物がある場合には、障害物にぶつからないよう、手の軌道を調整することも可能です。さらにカップの大きさや内容物の量から重量の予測をつけ、適度な力加減でマグカップを持ち上げます。これらは全て「目」から得た情報を元に判断し、行われた動作です。

ロボットにおけるロボットビジョンでは、ロボットに取り付けたカメラから得られた画像を用いて空間や製品を認識し、得た情報に適した制御を自動で行います。ロボットビジョンを用いれば道順・軌道の経路計算から製品の種類・位置・方向判別などさまざまな状況の判断が可能で、それに応じた動作が行えます。そのためFA(ファクトリーオートメーション)化や、工場の省スペース化、物流DX化などの現場でロボットビジョンの導入が進んでいます。

ロボットビジョンのメリット

ロボットビジョンのメリットは「見て、認識して、作業する」ことの自動化にあります。具体的には次のような例が挙げられます。

製品の姿勢や配置にばらつきがあっても作業可能

前述のコップの例のように、従来のロボットではカップの向きや位置、重さ、周辺の状況が不確定に変化する環境で製品をピックアップするのは困難でした。しかしロボットビジョンを備えた協働ロボットであれば、画像から得られた情報を元に製品の姿勢や配置を判断し、自動でロボットとハンドの動作を制御します。

1台のロボットで様々な品種の取り扱いが可能

複数の品種を1台のロボットで扱う場合でも、ロボットビジョンにより自動で品種の判別が行えます。識別用のバーコードなどを読み込ませる工程も不要なため、工程や装置の集約が可能です。

省人化によりコストや作業ミスを抑えられる

ロボットビジョンは、従来「人の目と手」を必要としていた作業を自動化できるシステムです。人の作業では反復作業による作業ミスの防止(ポカヨケ)が大きな課題になりますが、ロボットビジョンの導入により、省人化だけでなく、ミスの削減やトレーサビリティの確保も可能になります。

ロボットビジョンシステムの導入例

製造現場では労働力人口の減少が課題視され、特にワーク投入やねじ締めのような単純作業には労働者が集まりにくくなると考えられています。一方で一般的な産業用ロボットを導入するためには、既存の設備変更やプログラムを構築するなど、多くの負担が発生します。また生産設備の柔軟な変更にも課題が残ります。そのような中、ロボットビジョンシステムを持つ協働ロボットの導入が広がっています。

ここではロボットビジョンシステムの導入例を紹介します。

協働ロボットによるねじ締め工程の自動化

電気機器筐体のねじ締め工程にもロボットビジョンシステムが導入されています。

ロボットビジョンにより、ねじやワークの位置を自動検出する協働ロボットであれば、ねじの締め忘れやトルクの過不足といったばらつきをなくし、品質の安定した生産が可能となります。

さらに安全柵や専用のスペースも不要となり、人と同一のラインでの作業が可能となります。また小型の移動式ロボット架台ごと、台車を押すような感覚で移動させられるため、生産量の増減やライン変更にあわせて柔軟に対応できます。

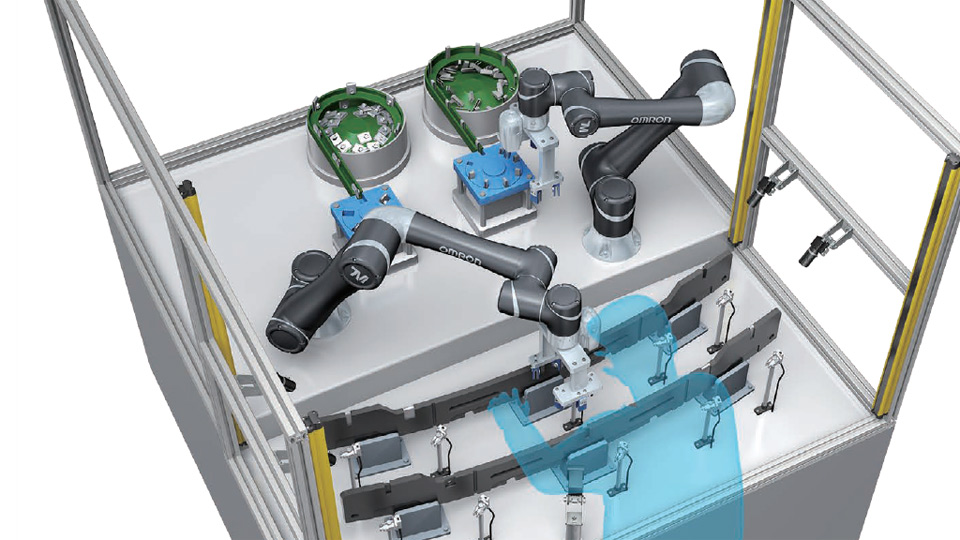

2台の協働ロボットによるプレス加工の自動化

プレス機への製品のセットと取り出し作業の自動化にもロボットビジョンを搭載した協働ロボットが活用できます。

従来、この作業は人の手で行われていましたが、危険を伴う作業であることや人材不足の問題から自動化が検討されていました。しかし、産業用ロボットでは1台のプレス機に対してそれぞれ専用のロボットが必要になり、生産状況や人員の増減に応じた柔軟な運用ができず、自動化が不可能でした。

そこで導入されたのがロボットビジョン搭載の協働ロボットです。軽量、コンパクトな協働ロボットであれば、移動式架台への設置が可能であり、生産計画に応じて容易に配置変更が可能です。人による作業の再現性が高いロボットにより、作業の省人化につながりました。

金属及び樹脂クリップの組付け作業を自動化

自動車用樹脂成形品に、樹脂と金属のクリップを10個組み付ける工程の自動化においてもロボットビジョンシステムを搭載した協働ロボットが導入されています。この工程におけるサイクルタイムがラインのボトルネックとなっていたため、サイクルタイムの短縮と作業のばらつきの解消が課題でした。ロボットビジョンシステムにより、挿入位置を確認しながらクリップを挿入。これにより従来は2人で行っていた作業を1人に省人化、約50秒かかっていたサイクルタイムを32秒に短縮しました。

導入時に考慮すべきポイント

続いてロボットビジョンを搭載した協調ロボットを導入する際に考慮すべきポイントを2つ紹介します。

搭載されているカメラの性能

ロボットビジョンにおいて、カメラ性能は非常に重要です。画素数の高さだけでなく、色の違いや、明暗が変化しても正しく認識できるなどの性能が求められます。オムロンのロボットビジョン搭載(ビルトインビジョン)の協調ロボット*であれば、全ての機種に高性能なカメラが搭載されており、幅広い環境においてロボットビジョンシステムの強みを発揮できます。

- *オムロンは、「人と機械の新しい協調」を実現するロボットとして、協働ロボットの商品名称を「協調ロボット」としています

キャリブレーションやプログラミングの容易さ

ロボットの使用場所を変更する際は、キャリブレーションが必要になります。キャリブレーション中はラインを動かせないため、この時間の短縮は大きな課題です。そのためには、ロボットビションシステムとロボットを組み合わせたプログラミングのしやすさが重要となります。オムロンの協調ロボットであれば、ロボットビジョンシステムが組み込まれており、1つのツールソフトウェアでロボット動作からビジョンシステムまで直感的なプログラミングができ、柔軟なロボット活用が可能です。 また、ロボットビジョンにより、ラインに設置されたランドマーク(参照点)を認識するため、ラインを移動後も再度のティーチングを行わず短時間で再稼働できます。

オムロンは各種ロボットだけでなく周辺機器や安全機器などのさまざまな制御機器を取り揃えており、ライン全体の自動化をご支援します。