ピックアンドプレース工程のロボットによる自動化方法とは?

生産ラインのピックアンドプレース工程は、これまで人の介在が必要でしたが、ロボットを活用することで自動化できるようになっています。ここでは、自動化の仕組みや適用対象、ロボットによる自動化方法や事例をご紹介します。

ピックアンドプレースとは?自動化の仕組みと適用対象

ピックアンドプレースとは、特定の物体をつまみ上げ(吸着または把持して持ち上げ)、そこから物体を移動し定位置でリリースする一連の作業工程を指しています。

ピックアンドプレース工程は、比較的単調で反復性のある作業ラインでは専用機を用い、多品種少量生産の現場など複雑で柔軟性の求められる現場では人の手を介して行われてきました。しかし、ロボットの性能向上や人と協働作業できるロボットの登場により、複雑で難易度の高い作業工程でも自動化できるようになりました。

ロボットによる自動化の仕組み

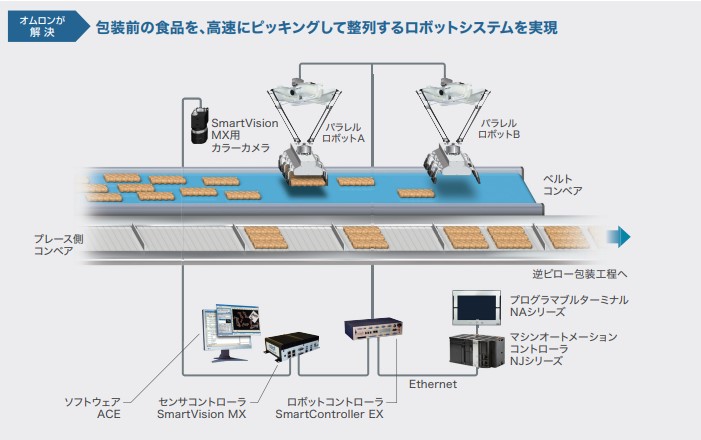

ロボットによるピックアンドプレース工程の自動化は、主に対象物を認識するカメラ(ロボットビジョン)、実際に物を掴む・置くといった作業を担うロボット本体、カメラセンサやロボット本体などの動きを制御するコントローラ、ロボットシステム全体の動作制御を行うソフトウェアといったシステムで構成されています。

上の図のように、ビジョンシステムと呼ばれるカメラの画像認識によって対象物の位置を検出し、それをもとにロボットアームが対象物を持ち上げて所定の場所まで移動し、降ろします。用途に応じてビジョンシステムやロボットの種類などを組み合わせてシステム構築を行います。ピッキング工程であれば、吸着する・吊り上げる・アームで掴むなど対象物に適した把持方法を選ぶことができます。

このような各工程を担うロボットシステムの情報は、プログラマブルターミナルなどの情報表示デバイスにリアルタイムに表示され、必要に応じて画面上で装置やロボットなどの動作変更を操作することができます。

ロボット適用対象の拡大

これまで積極的にロボットが活用されてきたのは、自動車や電子部品など大量生産が主流の製造現場であり、ハンドリングなどの比較的単調な作業が中心でした。しかし、ロボット技術が進化するにつれて、ハンドリングだけでなく組立や加工など、複雑で難易度の高い作業も自動化が可能になりました。

ロボットが介在することで速さ・正確さ・高精度が実現できることはもちろん、1台のロボットでハンドリングから組立や加工まで多工程に対応することができます。人に代わってロボットが担うことのできる自動化の対象領域は、人の力では持ち上げるのが困難な重量物、専用機で掴むことが困難なばら積み部品、不定形な食品など大きく広がりつつあり、多様なニーズに対応できるようになりました。

今後は製造業だけでなく、医療や福祉、清掃などサービス分野への幅広い展開も見込まれており、業種を問わずロボット活躍の場が増えています。

ピックアンドプレース工程のロボットによる自動化方法を比較

ピックアンドプレース工程をロボットで自動化するにあたり、活用できる産業用ロボットの種類や特徴を解説します。

パラレルリンクロボット

ピックアンドプレースを高速で行うことができるロボットです。ロボットコントローラとサーボドライバをロボット本体にバンドルすることで省スペース化を実現しています。

スカラロボット

組立、搬送、包装、工作機械加工、ねじ締めに適したロボットです。動作速度は技術開発により、パラレルリンクロボットに迫る高速性を実現しています。

垂直多関節ロボット

組立、マテハン、包装、パレタイジングに適したロボットです。速度はパラレルリンクロボットに比べて劣るものの、自由度が高く、対象物の受け取りから受け渡しまで様々な姿勢で位置や移動経路を調整することができます。

協働ロボット

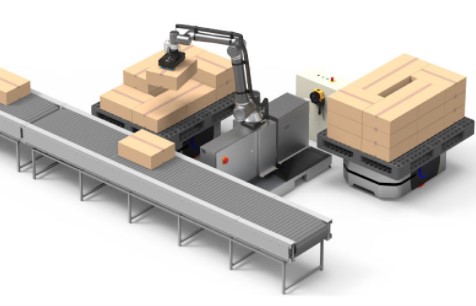

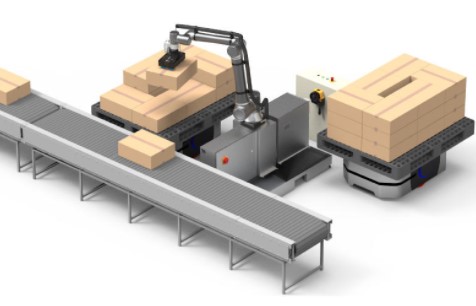

垂直多関節ロボットと同様の形ですが、人と同じ作業エリアで、ピックアンドプレース作業を代替させることができます。大掛かりな設備変更なしにラインを変更したり、ライン稼働率の高い作業エリアへロボットを移設したりと、柔軟な運用が可能です。

AMR(自律走行搬送ロボット)

ピックアンドプレース前後の搬送工程を自動化するのに適したロボットが、AMR(自律走行搬送ロボット)です。従来のAGV(無人搬送車)に対してAMRはガイド不要(ライン軌道テープや磁気テープ不要)で自律走行するため、障害物のある環境や食品などの変種変量生産の製造現場でも自動搬送を可能にします。他のロボットと組み合わせることで、搬送からピックアンドプレースまであらゆる工程をトータルに自動化できます。

ロボットによるピックアンドプレース事例

衛生管理の厳しい食品整列工程を自動化

冷凍ワッフルを製造する大手冷凍食品メーカでは、これまでワッフルの整列作業をライン方式により手作業で行っていました。しかし、衛生管理が難しく、手作業を担う人手が不足していました。

そこで、米国農務省の衛生基準を唯一クリアしたパラレルリンクロボットを導入し、ワッフルを同時に3つずつ高速ピッキングしてベルトコンベア上に整列させ、包装工程へとプレースする自動化システムを構築しました。

不定形な食品を高速にピッキング

冷凍たこ焼きを製造する食品メーカでは、タコ投入工程をすべて手作業で行っていました。しかし、手作業によるミスや技能のばらつき、現場の暑さや作業員の高齢化といった課題を抱えていました。

そこで高速・高精度なパラレルロボットに専用のハンドを取り付けて、ベルトコンベア上にばらばらに置かれたタコの切り身を画像認識によって把握し、ロボットハンドで高速にピッキングした上で、たこ焼き用鉄板へと投入する一連の工程を自動化しました。

金属製品の複数プレス工程を自動化

金型メーカでは、金属製品のプレス工程のうち製品セットと完成品の取り出し作業を手作業で行っていました。しかし、作業に危険が伴う上に作業者によって生産数にばらつきが生じていました。

そこで安全柵が不要で複数作業が可能な協働ロボットを導入し、製品を掴んで金型にセットする工程からプレス後に完成品を取り出しマガジンへ収納する工程までを自動化しました。

ロボット導入の流れ

ピックアンドプレース工程の自動化に向けたロボット導入は、検討段階から運用段階まで次のような流れで進めます。

検討段階

まずは各ロボットがどのような機能・特長を持つのかを知ります。カタログなどの資料を読んで概要をつかみ、さらに体験会やセミナに参加することで、各ロボットの導入効果に対する理解を深めることができます。

国内4ヵ所に拠点を持つオムロンの「オートメーションセンタ」では、現場で扱っている実際のワークを持ち込み、実機で動作を試すことができます。

導入段階

導入イメージを固めたら、具体的な導入計画をまとめます。

社内にロボット導入技術者が不在の場合、導入にはロボットSIerが必要となります。 SIerの支援を受けながら、現場にロボットを導入し、動作を確認します。オムロンでは地域や自動化作業内容に合わせたSIerを紹介し、現場の状況をヒアリングした上で、具体的な設計とシステム構築を行っています。

運用段階

導入を終え、運用が始まった後でも、より大きな効果を得るためには活用法を逐次ブラッシュアップしていくことが重要です。またロボットの運用には安全教育が欠かせません。

オムロンでは産業用ロボットや協働ロボット*、自律走行搬送ロボット(AMR)に加え、自動化に必要なセンサ、カメラ、コントローラ、モータ、安全機器などのさまざまな制御機器を取り揃えており、導入前のテスティングや導入後の保守サービスなど、ライン全体の自動化をご支援します。

- *オムロンは、「人と機械の新しい協調」を実現するロボットとして、協働ロボットの商品名称を「協調ロボット」としています