製造ライン自動化の課題と解決策とは?導入事例も紹介

製造業は、生産性の向上と品質の確保が強く求められる一方で、労働力人口の減少や労働環境における改善ニーズの高まりなど、環境の変化に直面しています。人手不足解消や作業員の安全確保、品質向上、生産性向上などの実現に向けて、製造ラインの自動化が進められています。

ここでは、生産ラインの自動化によるメリットや、製造ラインの自動化を進める際に直面する課題や、それを乗り越えて自動化を実現した事例を解説します。製造ラインの自動化を検討している方は、ぜひご確認ください。

製造ラインの自動化によるメリット

製造ラインの自動化には多くのメリットがあり、多くの企業で自動化が進められています。具体的なメリットについて解説します。

人手不足の解消

労働力人口の減少などを背景に、製造業の工場では人手不足が大きな課題となっています。製造ラインを自動化することで、必要な人員数を削減できます。近年は人と協働できるロボットが登場し、従来自動化が難しかったラインへの導入も進んでいます。

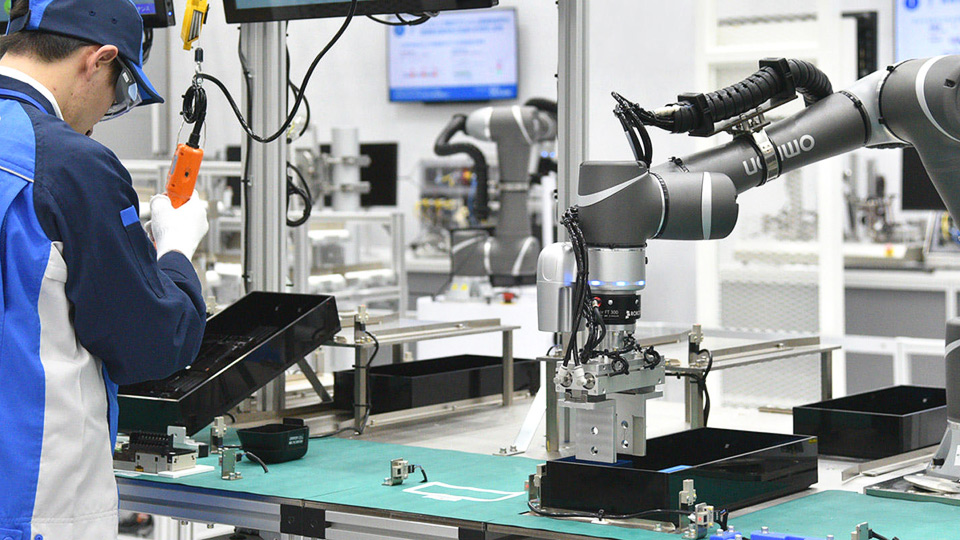

協働ロボットは、人と同じ作業スペースで稼働できるロボットです。人間の作業場に設置することで、人を介する必要のある作業のうち、作業者負荷の高い一部分をロボットで代替し、人でないと難しい作業は人が対応するという協調作業が可能になります。

生産性の向上

作業者の場合、勤務時間外や休憩時間など、不在となるタイミングが発生します。一方ロボットは定期的にメンテナンスをする必要があるものの、時間帯を問わず、長時間稼働し続けることが可能です。日中人が作業している工程に、夜間は協働ロボットを移動し、24時間稼働体制を構築するという方法もあります。作業者不在の時間も生産を継続することで、トータルでの生産性が向上します。

従業員の安全確保

製造ラインで行う作業の中には、高温多湿の環境や騒音のある環境・危険物の取り扱いが発生するなど、作業者に対して負担や危険が及ぶものもあります。

作業者に対して負担の大きい作業を自動化することで、従業員の安全確保に繋がります。また従業員満足度の向上も期待できます。

生産品質の向上

製造業における生産品質の課題として、作業者による品質ばらつきが挙げられます。

ライン作業を自動化することで、作業者のスキルや体調などによる品質のばらつきを排除できます。また、検査工程では画像認識技術などを導入し自動化することで、検査者のカンコツ経験による差や疲労などで発生しがちなムラのない検査を実現でき、生産品質の向上に繋がります。

製造ラインの自動化を阻む課題

メリットの多い製造ラインの自動化ですが、導入を進めるにはいくつかの課題があります。多くの企業で想定される課題について解説します。

導入コスト

製造ラインの自動化を進める上で大きな課題となるのが導入コストです。産業用ロボットの導入をする場合、ロボット以外にもロボットハンド(エンドエフェクタ)や材料供給排出機構、安全装置、センサなどの周辺装置が必要になります。また、導入時には自社のラインに合わせた構成の設計製作費用も必要です。

ロボットの導入において導入コストが大きな課題になる場合は、補助金の活用を検討する方法があります。中小企業庁は中小企業や小規模事業者を対象にした設備導入への補助金を用意しています。

また、自治体によっては、設備導入に関する補助金を用意しているところもあります。ロボットの導入を検討する際には、自社の拠点がある所在地で利用できる補助金がないか、一度確認してみるといいでしょう。

技術者の確保

製造ラインの自動化を実現するためには、外部のSIerやロボットメーカの支援を受けることもできますが、社内にも製造ラインを十分に理解し、導入設備に精通した技術者を確保する必要があります。メカなどの機械的な分野に加えて、電気やロボットのプログラムなど制御分野にも精通した人材が求められます。長期的には自社でメンテナンスやプログラムの変更などが可能な人材を育てていくことが重要です。

協働ロボットによる製造ラインのさらなる自動化

協働ロボットの登場により、製造ラインの自動化を阻むこれらの課題は解決に繋がっています。協働ロボットは人と同じ作業スペースに設置することが可能であり、安全柵の設置や既存ラインの変更など大幅な設備工事の必要がないことから、導入コストを抑えることができます。また、ロボットを触って直接動作をプログラミングするダイレクトティーチングが可能で、高度技術者の育成なしに導入できます。

このほかにも、協働ロボットはその特長から、多品種少量生産造ラインのさらなる自動化に貢献しています。

近年、消費者の要求が多様化していること、製品ライフサイクルが短縮化していることから、製造業では多品種少量生産対応の必要性が増しています。従来導入されていた産業用ロボットは、移設が難しくティーチング作業に手間がかかるため、導入される工程は大量生産が可能な特定の工程に限られており、多品種の生産対応は困難でした。協働ロボットは移設可能で、再設置時のティーチングも容易であることから、多品種少量生産の自動化に有効です。

ロボットによる製造ライン自動化事例

ここからは、製造ラインの自動化を実現した事例を紹介します。

協調ロボット*による単調作業(ねじ締め工程)の自動化により品質を向上

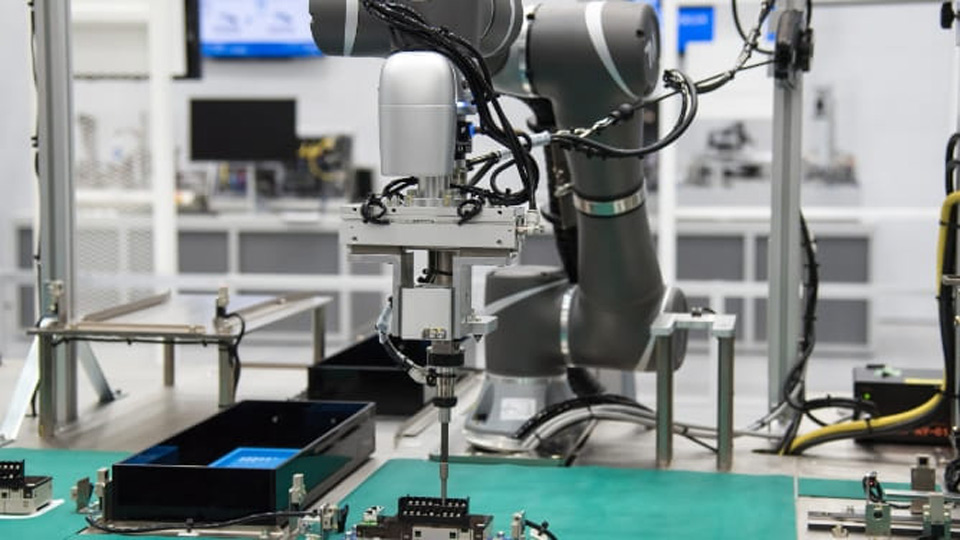

自動車部品製造企業では、ねじ締め工程において単調な作業が続くことによるねじの締め忘れやトルク過不足による不良が発生していたことから、品質改善が急務でした。人と一緒のラインで作業できる協働ロボットの導入により、ねじ締め作業を自動化し、品質の向上を実現しています。

オムロンの協調ロボットは高機能カメラを標準搭載しており、複雑なキャリブレーション作業が不要です。ロボットの動作の基準となるランドマークを読み取るだけで再ティーチングでき、設定時間を短縮できます。また、カメラを用いてねじ位置を認識してのねじ締め作業や作業後の外観検査が可能です。

- *オムロンは、「人と機械の新しい協調」を実現するロボットとして、協働ロボットの商品名称を「協調ロボット」としています

食品業界における食品整列工程の省人化を実現

大手冷凍食品メーカ様の冷凍食品整列作業工程は、衛生管理が厳しく長時間単調な作業を継続する必要があり、人材不足が深刻でした。整列作業をパラレルリンクロボットで実施することで、省人化を実現しています。

食品工場に導入されるロボットには厳しい衛生管理が求められます。オムロンのパラレルリンクロボットは、アメリカFDA基準をクリアしており、食品工場でも安心して導入することが可能です。また、冷凍食品を認識し、整列させるという作業を、ロボット、カメラ、センサなどを総合的に組み合わせることで、自動化することに成功しています。

アパレル工場の搬送工程を自動化、作業者を高付加価値作業へ転換

株式会社センチュリーテクノコア様では、生産増に対応するために空きスペースに増築を行ったため、工程間の搬送が非効率な状況でした。自律的に工場内を走行可能なAIを搭載した自律走行搬送ロボットを工程間の搬送に導入することで、従来搬送業務専任だった作業者を、他の付加価値の高い作業に転換することができました。

製造ラインの自動化は、単にロボットを導入すれば実現できるわけではありません。自社の課題を解決できる最適なロボットの選定、生産ライン全体の構築、導入時のティーチング作業や導入後のメンテナンスなど、広い範囲で考える必要があります。

オムロンでは産業用ロボットや協働ロボット、自律走行搬送ロボット(AMR)に加え、自動化に必要なセンサ、カメラ、コントローラ、モータ、安全機器などのさまざまな制御機器を取り揃えており、ライン全体の自動化をご支援します。