溶接工程での車体の着座検知

現場の課題

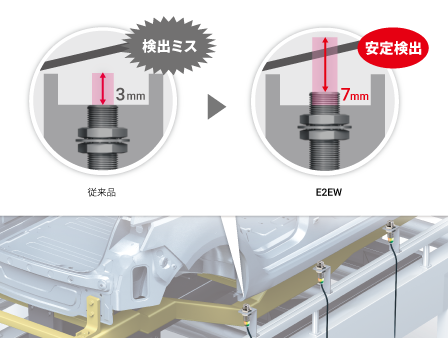

自動車の溶接工程の車体着座検知では、ワークが検出面にぶつかることを前提にフルメタルボディ(メタルヘッド)の近接センサを使っています。しかし、樹脂ヘッドに比べて検出距離が約1/3(*1)と短いため、着座時の車体のバタつきにより、安定検出距離範囲から車体が離れてしまい検出ミスが発生。その都度、設備が突発停止し、生産性低下の大きな原因になっています。

(*1)一般的な汎用近接センサとの比較。

改善

世界最長検出距離(*2)を実現したフルメタルボディの近接センサ E2EWシリーズで、車体の着座検知を行います。

(*2) 2019年6月現在、当社調べ。

お電話でのお問い合わせ

0120-919-066 クイック オムロン

改善の内容

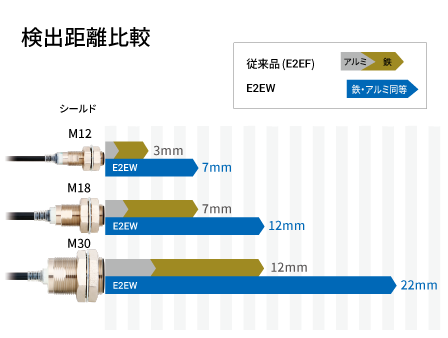

フルメタルボディでもM12サイズで7mm、M18サイズ12mm、M30 サイズで22mm(*3)という長距離検出のE2EWシリーズなら、着座時に車体と近接センサの設置距離が離れても、樹脂ヘッドの近接センサ同等以上の検出余裕度があるので、安定して車体を検知できます。

(*3) 超長距離タイプの場合。

改善のポイント

近接センサ E2EWシリーズなら従来のフルメタルボディ近接センサに比べて約2倍(*4)の長距離検出なので、着座時に車体がバタついてセンサから離れても検出ミスを起こさず、設備の安定稼働に貢献します。

また、厚肉メタルヘッド構造なので、車体がセンサに近づきすぎて擦れたり衝突しても壊れにくく、長寿命により交換頻度を低減できます。

さらに従来比60倍(*5)の長寿命なスパッタ対策タイプ E2EW-Qシリーズを使えば、スパッタが飛び散る溶接工程の過酷な環境で使用しても壊れにくく、センサの交換回数を削減できます。

(*4) 当社従来品 E2EFとの比較。(*5) 当社従来品 E2EF-Qとの比較。

事例はご参考ですので、「適合性等」については保証いたしかねます。詳細は免責事項をご覧ください。

- 事例番号

- ap10002