課題

多品種を効率良く生産したい。設備投資も極力抑えたい

労働人口の減少、そして市場ニーズの多様化による多品種少量生産への対応から、搬送作業の負荷はますます高まっています。特に24時間稼働する工場では夜間の労働力を確保しにくくなりました。

また、季節製品や製品モデルチェンジなどによって生産量が変動する際、工場内の工程や装置レイアウトの変更が頻繁に発生します。しかし、多くの生産ラインで使われている、レールが必要なAGV*やコンベアなど固定的な搬送設備では、ライン変更へのフレキシブルな対応は困難です。作業者もAGVの走行ライン上を通行するため、衝突などのリスクも残ります。

加えて近年では、自然災害や感染症の蔓延など、非常事態によるニーズとサプライチェーンの急激な変化が起きており、迅速かつ柔軟、そして作業者の安全を確保したレジリエントな生産ラインの構築が求められています。

* AGV:Automatic Guided Vehicles(無人搬送車)の略称

解決策

“センシング&コントロール+Think”による

搬送の自動化

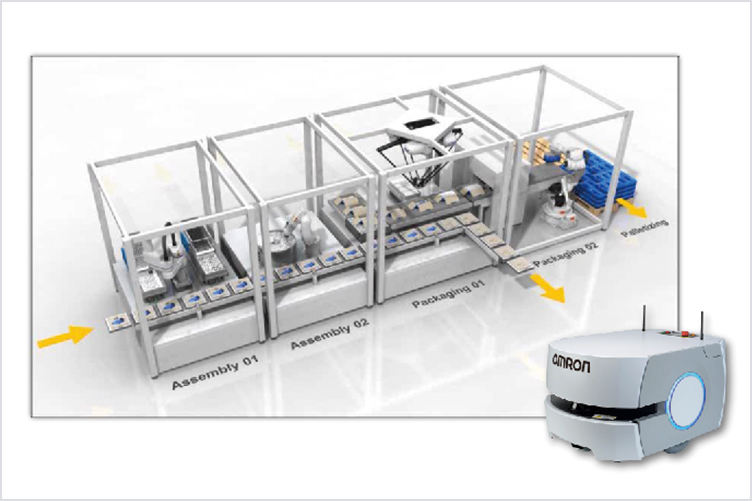

オムロンの自動搬送モバイルロボットは、これまでコンベアやAGVでは自動化できなかった、人による搬送作業の自動化を実現します。

製造現場では搬送作業の自動化に取り組まれてきていますが、従来技術では「製造作業者との共存、協調」を解決する事ができず、人による搬送作業は自動化から取り残されています。

オムロンは“センシング&コントロール+Think”*をコアコンピタンスとし、モバイルロボットによる搬送作業の自動化と作業効率の可視化で「人と機械が安全に共存、協調できる生産ライン」の実現に貢献します。

オムロンだからできること

人と機械の混在、作り方が異なる複数品種の生産ラインを実現。

計画変更が発生しても、柔軟に簡単に対応

オムロンの自動搬送モバイルロボットは、レーザスキャナにより周囲の人や障害物をリアルタイムに検知(センシング)。人の安全を確保しながら走行(コントロール)し、人と機械が安全に共存、協調できる生産ラインを実現します。

生産実行システムからの指示にそって、最大100台のモバイルロボットを自律走行させる独自アルゴリズムにより、もっとも効率的なルートを自動で選択(Think)。複数品目を生産する製造ラインでの搬送を柔軟に、簡単に対応します。

解決への実現方法

モバイルロボットによる搬送で経路設計を簡素化

1)搬送経路を気にしないライン設計

自動搬送モバイルロボットは、生産計画に合わせ、行き先や経路をフレキシブルに変更しながら搬送していきます。上部にはコンベヤを搭載し、装置とのパレットの受け渡しを自動で行います。

決められた搬送経路しか走行できないAGVと異なり、磁気テープの貼り付けや貼り直しの工事は必要ありません。ゴールや経路は専用ツールで簡単に設定可能です。

単調な搬送作業はモバイルロボットに任せる

人が作業している工程でも安全

2)ぶつからない進路を自ら選んで走行

自動搬送モバイルロボットを活用すれば、人がいる工程でも安全な搬送システムの構築が可能です。

搭載したレーザスキャナで人や障害物を検知して回避。指定されたゴールに向かい、自分でルートを考えて走行します。

モバイルロボットなら、人と機械が安全に共存、協調する生産ラインを実現できます。

ナチュラルナビゲーション ぶつからない進路を自ら選んで走行

新しい生産システムをトータルでご提案

3)計画変更に柔軟に対応

生産計画を元に作成された生産指示情報をNJ-DB*に取り込むことで、各ロボットが指示情報と連動した動作・搬送を行います。ロボット以外の多様なオムロン製品もNJ-DBを中心にして、連携しコントロールしています。

生産指示情報は、生産スケジューラで作成。計画変更の際にも簡単に調整が可能です。

このような連携により、計画変更が発生しても、柔軟に、簡単に対応が可能な生産ラインを実現します。

* NJ-DB:マシンオートメーションコントローラ NJシリーズにData Base接続機能を搭載したコントローラです。さまざまな装置、製造現場でマシンデータをリアルタイムで収拾し、製造品質や生産プロセスの改善活動を推進できます。

イージーオペレーション

最短半日で、ライン変更に対応