課題

熟練技能者が持つ”匠の技”の伝承

「多品種少量生産」「地産地消」「労働人口の低下」など、昨今のモノづくり変化に対応するために共通する大きな社会的課題は、熟練技能者の不足です。オムロンは、熟練技能者の匠の技を機械に取込むことで解決に取り組んでいます。重要なのは以下の2点です。

- 1) 熟練技能者が感覚的に捉えている暗黙知を、AI・IoT等の先端IT技術を使って形式知化

- 2) 熟練技能者の五感に迫る超リアルタイム性

解決策

AI活用による、設備総合効率の向上

オムロンはAIを活用することで、今まで熟練技術者が支えてきた生産現場の設備総合効率* の向上に貢献します。設備総合効率向上の阻害要因には、故障などの「停止ロス」、チョコ停などの「性能ロス」、不良製造の「不良ロス」があります。

AIを活用することで、「故障ロス」「段取り・調整ロス」「チョコ停・空転ロス」「不良・手直しロス」の低減に貢献できると考えています。

* 設備総合効率:操業時間内の価値稼働を定量化した指標

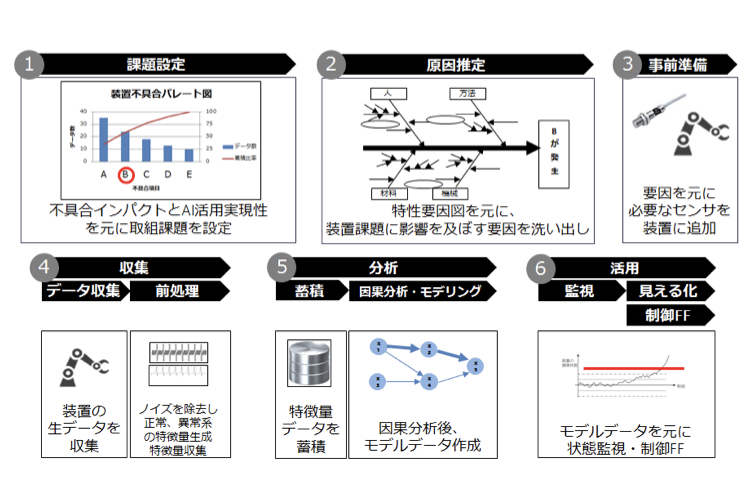

AIによるデータ活用プロセス

製造工程における不具合インパクトの大きさと、AI活用の実現性を元に、取組課題を設定します。設定した課題が起きる要因を、特性要因図を元に抽出。要因検知に必要なセンサを取り付けた後、実際に装置からデータを収集し、分析、活用を行います。

製造現場で完結する

「手軽で、本当に使える究極の道具」

オムロンは、AIによるデータ活用を、製造現場で完結させることを目指しています。

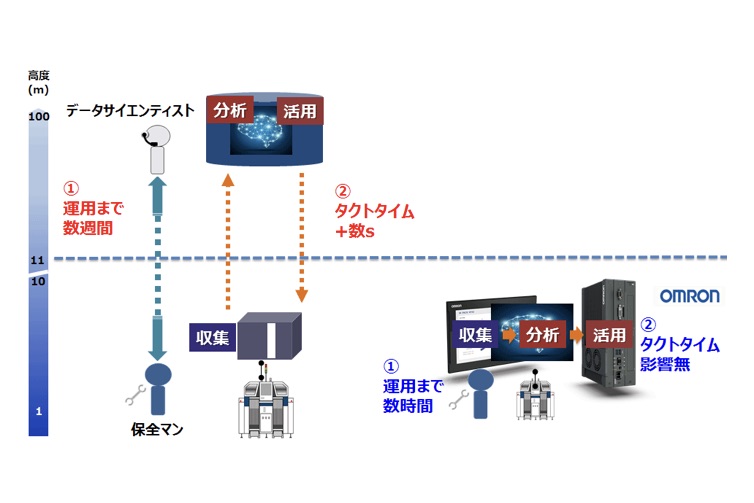

一般的に、データ活用のうち「分析」と「活用」はクラウドなどで実行されます。しかし、システム構築の長時間化や、他部門との連携が複雑だとスムーズな運用ができません。また、AIによる演算結果を装置にフィードバックする際に時間を要するため、生産タクトに影響を及ぼします。

オムロンは、製造現場でデータの「収集」「分析」「活用」を行うことにこだわりました。手軽に導入ができるだけでなく、現場主導でAIを活用できます。コントローラ内でAI処理が実行されることで、生産タクトへの影響もありません。

オムロンだからできること

オムロンのAIコントローラなら、装置の状態保全、

製品の品質保全をサポート。ゼロダウンタイム実現に貢献

オムロンのAIコントローラは、各種センサデータに基づき 、AIが装置の「いつもと違う」をリアルタイムに検出することで、装置の状態保全、製品の品質保全をサポート。ゼロダウンタイム実現に貢献していきます。オムロンは、Edgeコンピューティングに最適なPLC、IPC*のラインナップを取り揃えています。装置層にはPLCに、ライン層には情報処理と制御を両立するIPCに、AIを搭載していきます。

- * IPC:Industrial PC(産業用PC)の略称

解決への実現方法

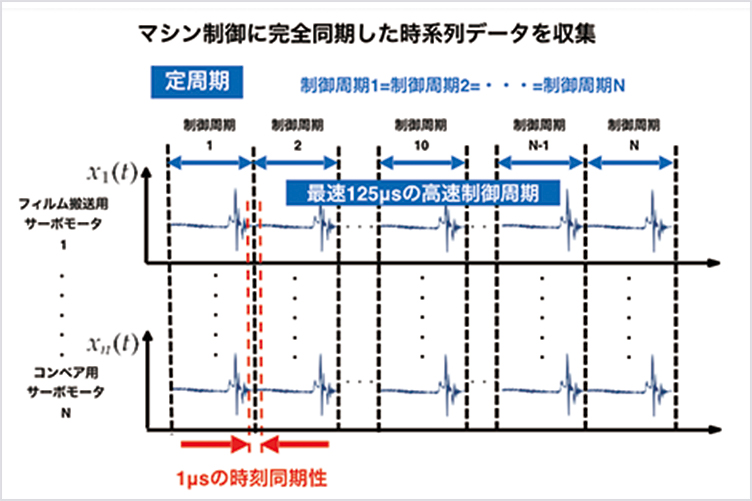

マシン制御に完全同期した時系列データを収録

1)最速125μs周期でデータ収集

AI搭載マシンオートメーションコントローラの特徴は、マシン制御に完全同期した時系列データを、最速125μs周期で収集できることです。これにより熟練技能者の五感に迫る、高分解能なデータ取得が可能となります。

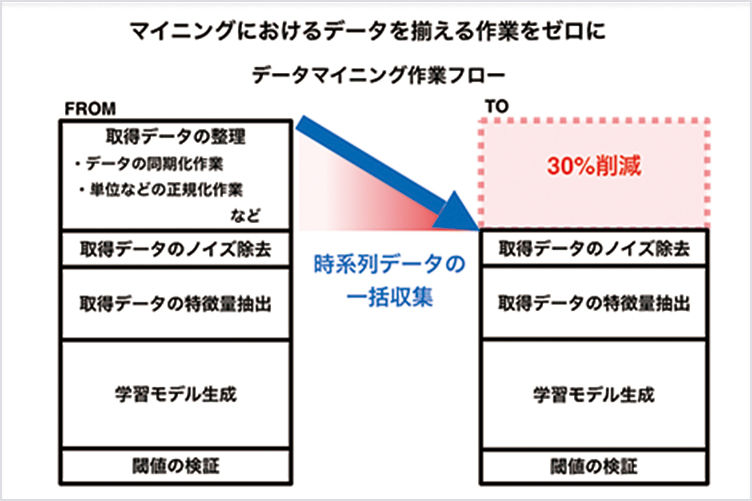

マイニングにおけるデータを揃える作業をゼロへ

2)マイニング作業を効率化

マイニングにおける取得データの整理作業ゼロへ、オムロンのAIコントローラは、データベース機能をAIコントローラ内部に実装。時系列データを一括収集・蓄積します。このデータをマイニングに活用することで、時刻同期させる作業や正規化作業など煩わしい作業から開放します。