製造業の国内生産は厳しい状況が続くが、その中でも早期に海外移転が進み、特に難しい環境に置かれているのがアパレル業界である。そのアパレル業界で「国内生産」に特化して取り組み、確固たる地位を築くのがセンチュリーグループのセンチュリーテクノコア

国内生産の難しい状況が続く製造業だが、その中でも特に厳しいのがアパレル業界である。アパレル業界は、どの製造業種よりも早く海外生産シフトが始まり、中国からASEAN、南アジア、アフリカなど生産中心国を転々と変えながら人件費を抑えた生産を行ってきた。コスト競争力を考えた場合、国内生産の厳しさは増すばかりだが、その中で「国内生産」にこだわり、製品の設計から資材調達、物流、アフターサービスまで、一貫したモノづくりを実現しているのが、紳士服メーカーであるセンチュリーグループの生産会社センチュリーテクノコアだ。

同社は国内生産の弱みをカバーし、強みをさらに生かすために積極的にモノづくり工程のデジタル化を推進してきた。自動化やIoT化など工場のスマート化を目指す中で、新たに工場内に搬送用ロボットを導入し、大きな成果を得ているという。同社の取り組みを紹介する。

マザー工場として先進技術採用を進める弘前工場

センチュリーグループは1962年の創業時から高品質にこだわった紳士服の販売と製造を行ってきた。「より良い洋服を、より大勢の人に」という目標を掲げ、全国に専門知識を持つ販売員を派遣し、顧客との直接対話を行いながら最良の一着を提供するというスタイルを一貫して継続している。同グループでモノづくりを担うのがセンチュリーテクノコアである。同社は弘前工場(青森県弘前市)、古河工場(茨城県古河市)の2つの主力工場を構え、その生産量は年間15万着に達する。その9割以上をメンズスーツが占めている。基本的に直販を行わず、大手DMS(Direct Managed Store:直営店舗のこと)を軸にデパート、GMS(総合スーパー)などを通じて消費者に製品を届けている。

同グループの特徴は、積極的にモノづくりのデジタル化を推進しているという点である。先進のデジタル技術やロボット技術などを活用し、生産技術を向上。その結果としてコンピュータによる生産管理の自動化や、1週間納期のオーダースーツなど、それまでにない革新的な技術とサービスを提供することに成功している。

これらの取り組みの中核的な役割を担うのが、グループ全生産量の7割強を担う主力工場である弘前工場だ。弘前工場はミシン200台、CAD6台、CAM6台の生産設備を備え、300人近い従業員が勤務している。同社取り組みの最先端を行く工場として、受注窓口から生地の調達、在庫管理、生産工程管理、納品までのワンストップ機能を持つマザー工場としての役割を担っている。

イージーオーダースーツの需要増に対応して工場を増床

ここ数年、同社の主力製品であるオーダースーツの需要は、既製品に比べて活性化している。同社も、従業員数を増やすなどの措置で生産量を増やす対策を取ってきたが、生産キャパシティーが限界に達しつつある状況だったという。そこで、2018年に弘前工場の増築工事を行った(2018年8月に完成)。約900平方メートルの新棟を増築するなど、工場面積は約3800平方メートルと従来の約1.3倍に増やした。新棟は受注業務を行う他、自動裁断機、生地を収納するスペースとして活用。既存工場はこれらを移動させたスペースを使い、生産能力を高める狙いとした。

ただ、工場敷地の空きスペースに新たな生産棟を作ったため、動線が非常に長くなり、工程間の搬送が非効率な状況になった。センチュリーテクノコア システム開発部 部長の和泉玖志氏は「増床により建物内での移動距離が長くなるだけではなく、建物間の移動なども生まれ『モノを運ぶ』という作業の負荷が大きく増えることが想定された。生産量も増える中で既存の人員だけでは最適な運用が難しくなるため、同時に工場全体のレイアウトや動線なども見直し、工場全体の効率を高めるために何ができるかということを検討した」と当時を振り返る。

結果として「工程間の搬送では無人搬送車(AGV、搬送ロボット)を新たに導入する」という結論に達したという。「AIなどを含むさまざまなデジタル技術が登場する中で、人には人にしかできないことをやってもらうことが重要だというのが社内の共通認識だった。その考えの下、搬送についても、新たな搬送ロボットでやり方を工夫すれば、より効率的な運用ができるという結論に達した」と和泉氏は語る。

AI搭載搬送ロボットを導入する意義

弘前工場では以前、レール式の自動搬送機を導入したこともあったという。しかし「スペースが手狭になったことや、人を避けて移動することができないという状況からあまり使わなくなっていた」(和泉氏)。そのため、今回はより弘前工場の状況に適合する搬送ロボットを探すために、さまざまな産業機器およびロボットの展示会などに参加し、搬送ロボットの実機を見て研究を重ねたという。最終的に4台の搬送ロボットを導入し、動線の問題を解決したという。4台の内、2台はシンプルでコストパフォーマンスの良いモデルを導入し「軌道に従い順番に運ぶ」という用途を担う。一方で、「導入の意味が大きかった」(和泉氏)とするのが、AIを搭載し自律的に構内航行を行える搬送ロボットの導入である。

導入したAI搭載搬送ロボットはオムロン製の「自動搬送モバイルロボット LDシリーズ」だ。「LDシリーズ」は、内蔵しているレーザスキャナーで人や障害物を検知。どのように避けるかをリアルタイムに考えながら、ぶつかることなくゴールまで安全に運ぶナチュラルナビゲーション機能を搭載している。また、配送先の目的地をランダムに指定するだけで、独自のルート検索アルゴリズムにより効率的なルートを自動で選択して走行する。

ルート検索はリアルタイムに実行しているので、突然、障害物が出現しても自動で別ルート検索し、ゴールまで確実に移動可能だ。さらにグローバルの安全規格(EN1525/ANSI B56.5/JIS D 6802)に準拠した設計で、モバイルロボットを走行させるだけで、周囲環境の情報を収集し、移動の手掛かりとなるマップをモバイルロボット自らが作成する他、工場レイアウトのCAD図がなくても、頻繁なライン変更があっても、移動範囲のマップを短時間で簡単に作成可能だという特徴がある。

オムロン製搬送ロボットを採用した理由について、和泉氏は「紳士服および紳士服部品の搬送作業を想定しており、重いものを運ぶことはない。可搬能力がそれほど必要ない代わりに通路幅90cmのスペースに限られるため、人と同じ通路を使用しても安全であることや、障害物を避けて自律的に動けること、小回りがきくことなどが条件だった。展示会で実際に動作しているのを見て、これなら使えると考えた。自律的に動作ができ、人を避けることができ、小回りがきく搬送ロボットは他にはなかった」と語っている。

搬送ロボットの導入を決めた後、あらためて動線を検討。増設した建物と既存の工場棟は別棟になっており移動には階段や開き戸などの障壁があったが、これらを回避できるルートを仮設で作り、2018年9月から搬送ロボットを試験稼働させた。その後、約2カ月間の稼働状況を見て問題点を解消した後、仮設だったルートをコンクリートに作り替えたり、出入り口の開き戸をシャッターに替えたりするなど環境を整え、2018年末から本格稼働を開始したという。

搬送ロボットを活用するため、さまざまな試行錯誤と工夫

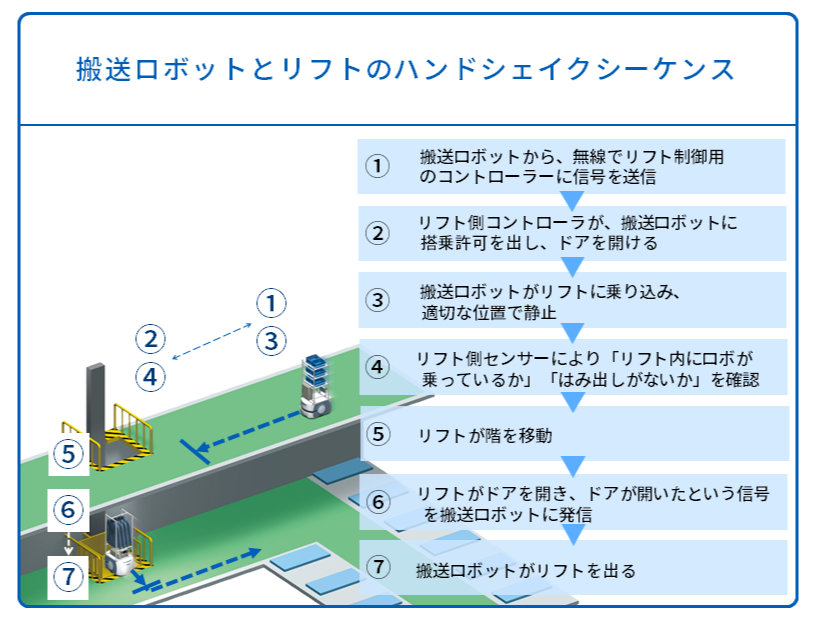

弘前工場では、2階建ての既存工場棟で中心となっている上着の製造ラインがフルスペースとなっていたことから、部品の製造工程を2階に移動させていた。そのため、搬送業務の中には2階から1階にパーツを運ぶ業務があった。搬送ロボットが自律的にリフトを使うのは理論的には可能だが、実際にミスなく効率よく行うためにはさまざまな課題をクリアする必要がある。例えば、リフトと搬送ロボットが無線通信で情報交換を行い、搬送ロボットがリフトにしっかり乗っていることと確認してから、リフトが動くという制御が必要になる。また搬送ロボット自身が現在の所在階を把握し、1階と2階どちらのマップで行動するのかということが判断できなければならない。「実際に現場に合わせた形でどういう形が最適なのかを試行錯誤し、シンプルで失敗のない方法を目指して工夫を重ねて見つけ出していった」(和泉氏)。

試行錯誤の結果、最終的には下図のようなステップを構築して安定稼働ができるようになったという。

導入試験中には、1階と2階のマップを認知できなくなることもあったが「搬送ロボットがリフトを出た際に『周囲を確認する』という動作を行う設定を加えた。これにより、周辺の情報とマップ情報を照らし合わせ、1階なのか2階なのかをミスなく判断できるようになった」と和泉氏は述べている。

搬送は基本的に自律的に行うが、タッチパネルでマップ上のゴールを指定すれば、数カ所ある既定の場所に荷物を運ばせることもできる。搬送ロボット2台のうち、1台は裁断した部品を1階から2階へ運び上げる。もう1台は2階で出来上がった部品をメインの組み立て(縫製)ラインの先頭に運ぶ動きをしている。なお、ロボットのバッテリーは15時間持つので1日の作業中は充電なしでフル稼働しているという。終業時以降に自動的に充電用ステーションに向かい、充電を行うという運用だ。

“見えない搬送業務”を撲滅し、作業負荷を大幅低減

これらの導入の効果はすぐに発揮されたという。弘前工場では、従来搬送専属の人員を2人配置していた他、工程内の人員も搬送作業に関わるケースが多くあったという。搬送ロボットの導入によりこれらの専属業務をなくし、他の付加価値業務への配置転換ができた他、工程内で発生していた“見えない搬送業務”なども基本的になくすことができたという。

さらに、アパレル製造では生地が全く同じものがないため、製造時に生地の折りムラや傷などが発生した場合の不具合対応が日常的に発生する。従来は、部品の差し替えなど、これらへの対応は各工程の責任者など熟練者がそれぞれの工程に足を運んで確認し対応を行っていた。

弘前工場ではこの問題を解決するために搬送ロボットを工程間の搬送としてだけ使うのではなく「工程内の人」に宛てても使えるようにした。「人宛ての札」を用意し搬送ロボットに乗せることで、担当技術者まで直接送り届けることができ、ラインのメンバーで解決すべき問題なのか技術部門で解決すべき問題なのか、問題の切り分けや対応が簡単に行えるようになったという。結果的に「熟練者が生産性の高い仕事に専念することができるなどのメリットも生まれている」と和泉氏は成果を強調する。

スマートファクトリー化をさらに加速

今後は、弘前工場で現在の搬送ロボットの搬送経路を延長するか、もう1台追加することを検討しているという。さらに、弘前工場の近郊にあるスラックス専用工場の黒石工場(青森県黒石市)への搬送ロボットの導入も視野に入れているという。

ただ、同社が描くスマートファクトリー化への取り組みで、搬送ロボットによる自動化はその一端である。既にCADでの設計からCAM、裁断作業までを一気通貫で自動化する仕組みなどを導入しているほか、現在はICタグの導入により、個品の工程のリアルタイム管理を実現できるようにシステム構築と運用の拡充に取り組んでいるところだという。顧客とのフロント部分でもIoTメジャーの導入などデジタル技術を積極的に活用しており、デジタル技術により、顧客との距離やリードタイムを縮めようとしている。

和泉氏は「クールビズなどやビジネスシーンのカジュアル化が進む中、スーツなどを着る機会は今後ますます減ってくる。こうした中で、同じものを着る。というような制服的なスーツの役割は失われてきて、より個人の嗜好に合ったものを提供する必要性が高まってくると考えている。イージーオーダーなどの仕組みもその1つであるが、今後はさらに顧客の多様性に合わせられるようにモノづくりの体制を整えていかなければならない。デジタル化や自動化の強化はその流れであり、搬送ロボットもこうした取り組みには必要なものだ」と今後のビジョンを語っている。