フェールセーフ機能

製造ラインにおける検査装置のフェールセーフ機能とは、不良品を確実に排出し、万一の異常時にも品質を守るための安全設計を指します。

これにより、良否不明の製品が市場に流出する事を防ぎます。

主なフェールセーフの仕組み

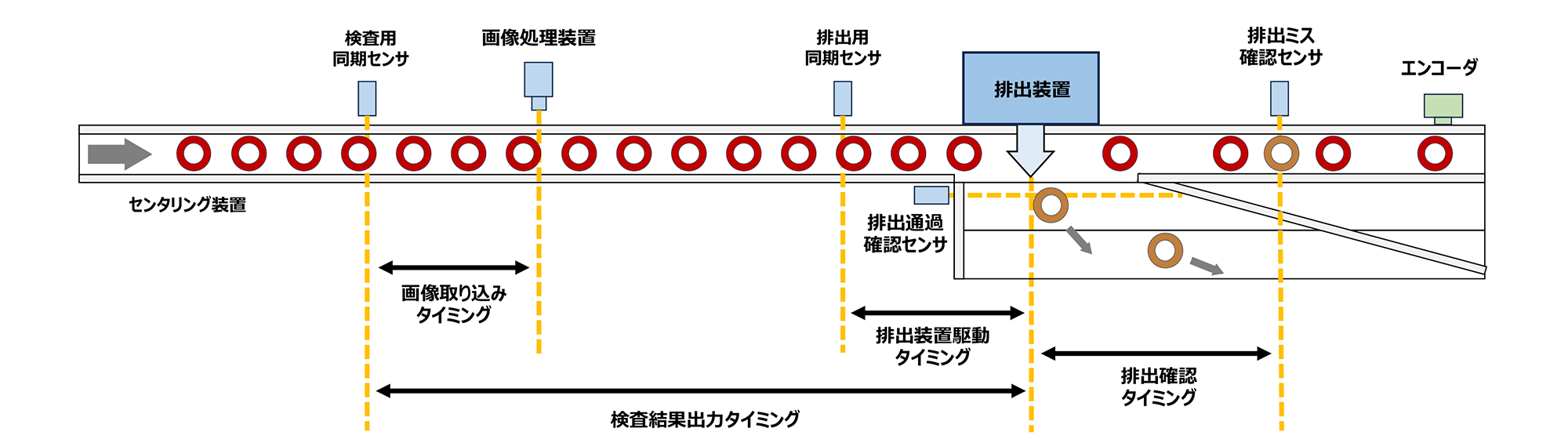

- ・全ての検査結果を「OK信号」で管理することで、緊急停止や故障などのトラブル時には「OK信号が出ていない=NG」と判断し、安全側(NG処理)でボトルを排出します。

- ・エンコーダと複数のセンサを用いた独自の制御方式により、コンベア上のボトル位置を正確に監視し、「OK信号が出ていないボトル」を確実に排出します。

- ・検査処理能力オーバーやボトルの密着などにより正常な検査ができなかった場合は、「良否不明」として未検査扱いで排出します。

-

・「排出ミス確認センサ」により1本ずつ常時監視し、排出装置の下流で不良品の流出を防止します。

監視項目

- ① 排出されたはずの不良品が流れてきていないか

- ② 未検査品が紛れていないか

- ③ 通過している製品が確かに良品であるか

自動型替機構

ワンタッチで品種切替が可能

あらかじめ設定された品種ごとの位置情報および検査条件に基づき、オペレーターはタッチパネル上の切替スイッチを操作するだけで、カメラ・照明の高さ調整や画像データの呼び出しを自動で実行。次の生産品種への準備が数分以内で完了します。

全データの一括管理により熟練作業不要

品種に関わる全ての設定値は数値で一元管理されており、従来必要とされていた熟練者による微調整は不要です。これにより作業の属人化を排除し、標準化が実現します。

常に安定した検査環境を再現

自動的に正確な設定が再現されるため、誰が操作しても同じ条件で検査が可能です。再現性の高い品質管理を実現し、製品の信頼性向上にも貢献します。

各品種データにカメラ・照明高さや照明照度設定値などを登録しておくことで、容器によって変動する高さ設定や照明設定をワンタッチで、自動的に型替処理が可能です。

①品種を選んで、②切替実行を押すだけ。

ノンストップ調整機能

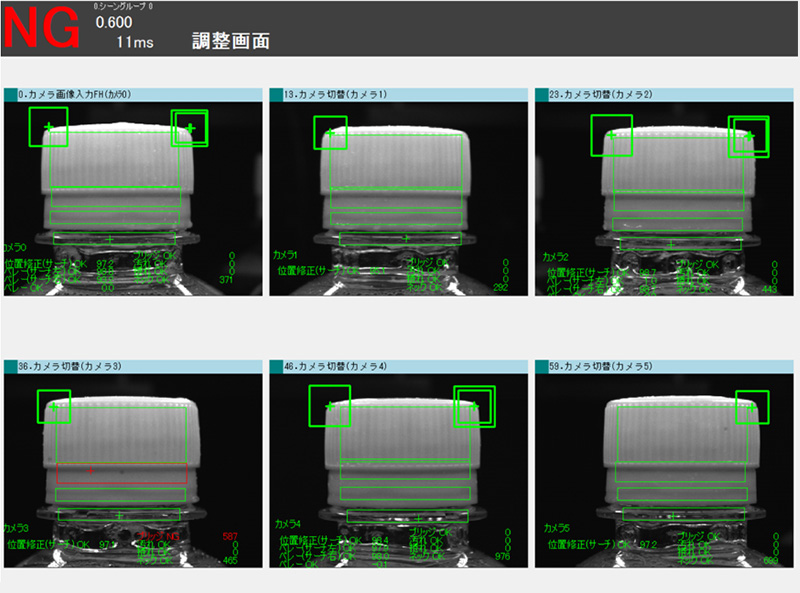

生産を止めずに排出要因の確認と設定修正が可能

生産ラインを停止することなく、調整画面上で検査済みの保存画像を用いて排出要因の確認を行うことができます。

また、誤排出(無駄ばね)の設定内容をその場で修正し、運転画面側へ即時反映することが可能なため、生産性を損ないません。

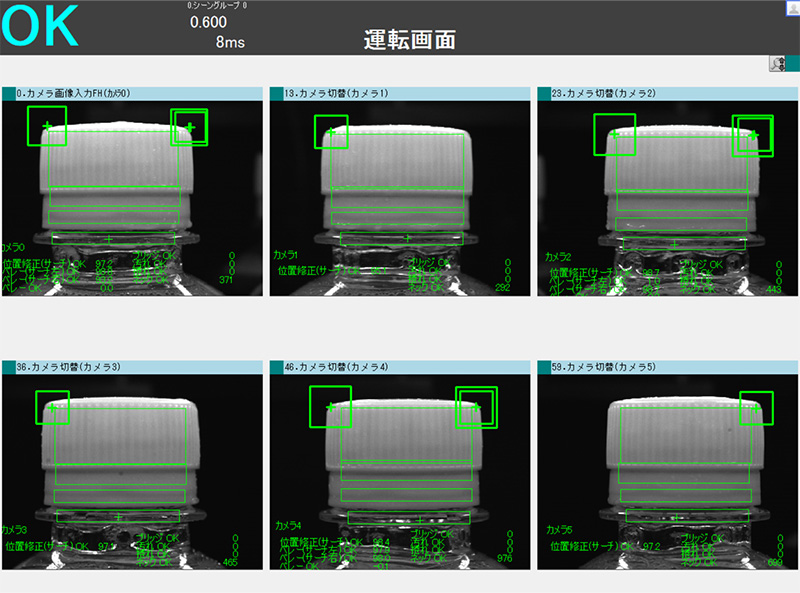

「運転画面」(LINE 0)

実際流れている製品を検査している運転側の処理

※それぞれの処理が独立しているので、LINE1側で調整作業をしていてもLINE0側の検査状態や処理時間に影響される事はありません。

生産ラインを止めずに、LINE1側で調整したパラメータ設定を即時反映する事が可能です。

「ノンストップ調整画面」(LINE 1)

製品を検査していない側の調整用の処理

※運転画面側と同じパラメータ内容を使って保存された検査済み画像に対してパラメータの再調整が可能です。

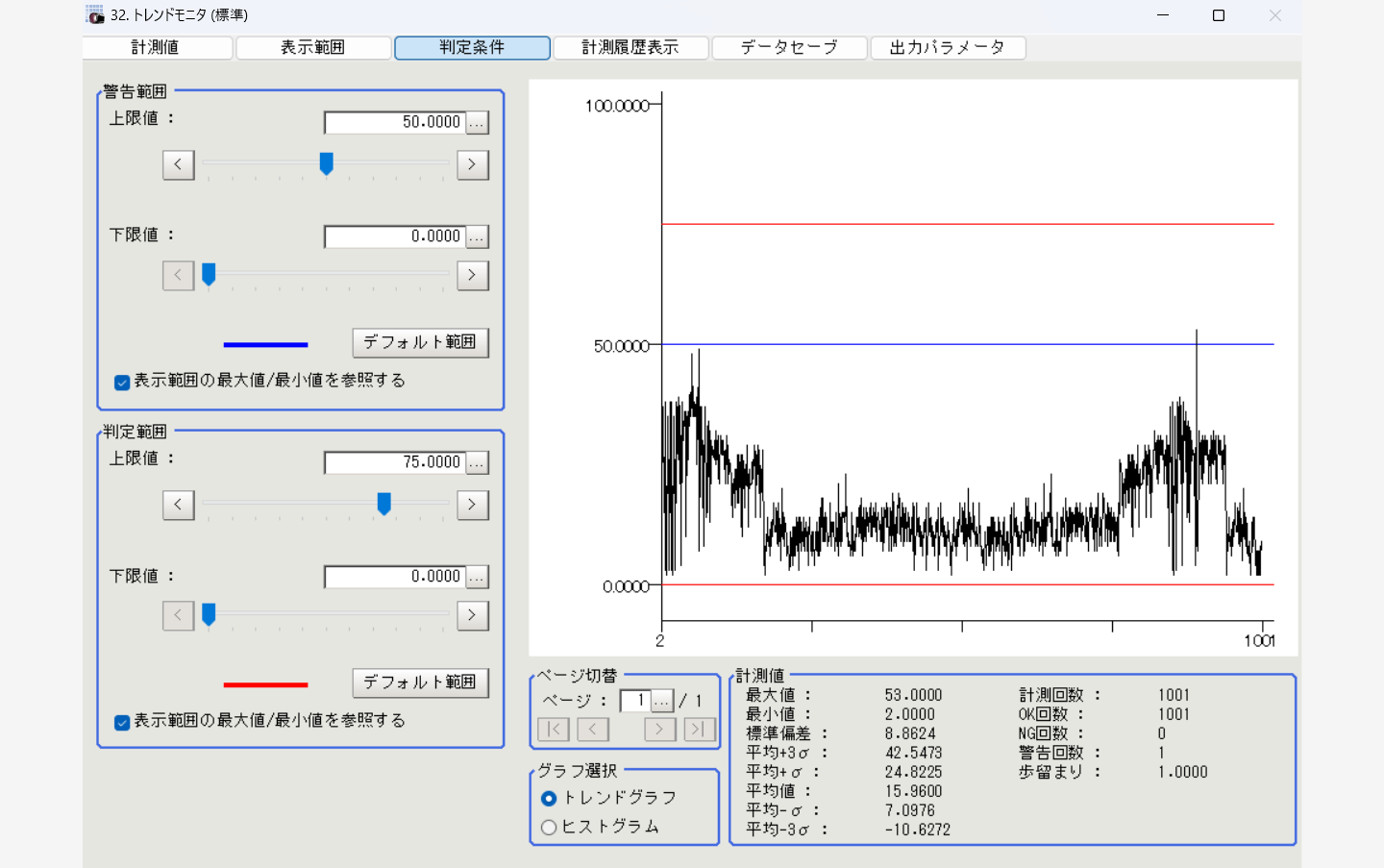

トレンドモニタ表示

リアルタイムグラフ表示

計測値をリアルタイムで取得し、時間の推移に沿ってグラフで可視化します。

しきい値に基づく警告表示とフィードバック

あらかじめ設定された判定上限値/下限値や、警告範囲の上限値/下限値に基づき、NGが頻発する前に警告を自動表示し、前工程へのフィードバックを可能にします。

原因分析・傾向把握・予兆管理への活用

NG発生時には、原因分析や不良傾向の把握に加え、異常の予兆をモニタリングすることで、品質管理や設備保全の高度化に貢献します。

ラベルのずれ検査

トレンドモニタの画面例

排出ログ・履歴表示

「払出状況」表示

- ・どのような検査(不良項目)で排出したかを1つの画面で確認する事ができます。

- ・排出された製品の不良個所が容易に特定できます。

- ・画像調整時に、どの箇所を調整するか容易に判断できます。

「排出ログデータ」表示

- ・排出された製品の不良履歴がログとして蓄積されます。

- ・排出された不良内容と排出時間が一覧表示されるため、過去をさかのぼって排出履歴管理を行うことでます。

- ・排出ログデータ画面は120画面分用意しており、最大1800本もの排出履歴を確認することが可能です。

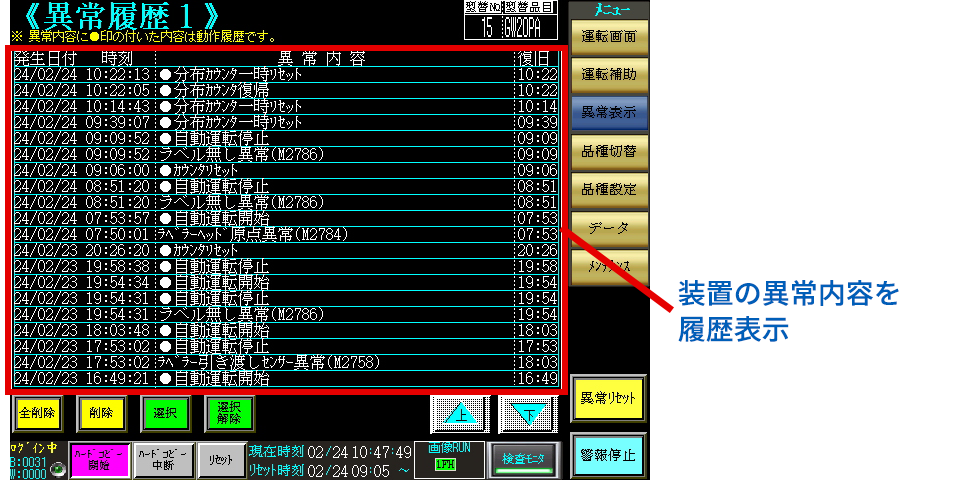

「異常履歴」表示

- ・検査機の操作履歴と異常内容を発生日時ごとに一覧表示します。

- ・過去をさかのぼって異常内容の確認が可能です。メンテナンスの際には、異常原因の特定や重点点検箇所の判別に役立てる事ができます。